ПЕРЕГОНКА НЕФТИ В ВАКУУМЕ.

Высокая температура нагрева сырья вызывает разложение углеводородов. Перегонка в вакууме основана на том, что при уменьшении внешнего давления над жидкостью понижается температура ее кипения. Практически это означает следующее: углеводороды, кипящие, например, при 500 оС при атмосферном давлении, можно перегонять при давлении в несколько миллиметров ртутного столба уже при 200–250 оС [2].

На современных вакуумных установках применяют следующие технологические схемы перегонки мазута:

1) однократное испарение всех отгоняемых фракций в одной вакуумной колонне;

2) однократное испарение с применением отпарных колонн;

3) двукратное испарение отгоняемых фракций в двух вакуумных колоннах (по остатку или дистилляту).

Получаемые при вакуумной перегонке мазута-дистилляты могут быть использованы в качестве сырья каталитического крекинга (работа по топливной схеме) и в качестве фракций для производства масел (работа по масляной схеме). При работе по топливной схеме на установке получается одна широкая фракция, направляемая в качестве сырья (широкого вакуумного отгона) на установки каталитического крекинга. Если вакуумная перегонка ведется с целью получения масляных дистиллятов, то к качеству фракций предъявляются более жесткие требования [9].

В вакуумной колонне применяют ограниченное количество тарелок (так как увеличение числа тарелок приводит к повышению давления в питательной секции и к снижению глубины отбора [3]) с низким гидравлическим сопротивлением или насадку; используют вакуум создающую систему (ВСС), обеспечивающую достаточно глубокий вакуум. Количество тарелок в отгонной секции ограничено (4–6), чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновременно уменьшают диаметр куба колонн, чтобы он был в 1,5–2 раза меньше диаметра концентрационной части [10]. Из-за больших потоков паров, находящихся в глубоком вакууме, диаметр таких колонн значительно больше диаметра атмосферных и составляет 8–12 м. В результате этого распределение жидкости и барботаж в колонне неравномерны, что приводит к малой эффективности тарелок [8]. Чтобы снизить дополнительно температуру перегонки, вводят водяной пар.

Оптимальность работы вакуумного блока определяется следующими факторами:

- качеством мазута по содержанию светлых нефтепродуктов, выкипающих до 350 oС;

- технологическим режимом работы узлов подсистемы (температура нагрева сырья в печи);

- конструкцией устройств ввода сырья и зоны испарения вакуумной колонны;

- соответствием показателей (водяной пар, охлаждающая вода) технологическому проекту (их параметры);

- конструкцией контактных устройств [15];

- остаточным давлением в верхней части колонны (чем оно меньше, тем меньше нагрев сырья в печи, то есть меньше затрат);

- перепадом давления в колонне и трансферной линии, соединяющей колонну с нагревательной печью [16].

ПЕРЕГНКА МАЗУТА ПО ТОПЛИВНОМУ ВАРИАНТУ.

Вакуумная перегонка мазута по топливному варианту, как уже отмечалось выше, предназначена для получения газойля с температурами выкипания 350–500 оС. Эта фракция должна быть светлой или слегка окрашенной, свободной от смолисто-асфальтеновых веществ и содержать минимальные концентрации металлов, особенно Ni и V, которые сильно влияют на активность и срок службы катализаторов, применяемых при каталитическом крекинге, гидрокрекинге, пиролизе вакуумного газойля [5], поэтому при эксплуатации промышленных установок ВТ исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумные колонны по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания металлоорганических соединений в вакуумный газойль иногда в сырье вводят антипенную присадку типа силоксан [10].

Помимо проблемы уноса жидкости усиленное внимание уделяется обеспечению благоприятных условий для отбора целевого продукта без заметного разложения.

Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона [10].

Число тарелок в таких колоннах невелико (8–14) [3]. Дистиллятных фракций может быть одна или две, с выводом через отпарные колонны или без них. Если же используются отпарные колонны, то организуют и циркуляционные орошения [10]. Принципиальная технологическая схема вакуумной колонны по топливному варианту приведена на рис. 1.3.

Мазут, отбираемый с низа атмосферной колонны блока АТ, прокачивается параллельными потоками через печь в вакуумную колонну. Смесь нефтяных и водяных паров, газы разложения и воздух, засасываемый через неплотности с верха вакуумной колонны поступают в вакуум создающую систему [10]. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается на верх колонны в качестве верхнего циркуляционного орошения.

Вторым боковым погоном отбирают широкую газойлевую фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку.

С нижней тарелки концентрационной части колонны выводится затемненная фракция, часть которой используется как нижнее циркуляционное орошение, а часть может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи.

С низа вакуумной колонны отбирается гудрон, и после охлаждения он направляется на дальнейшую переработку. Часть гудрона после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны подается водяной пар [10].

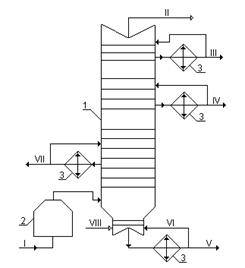

Рис. 3.1. Принципиальная схема блока вакуумной перегонки мазута по топливному варианту:

1 – вакуумная колонна; 2 – вакуумная печь; 3 – теплообменник; I – мазут; II – неконденсируемые газы и водяной пар на ВСС; III – легкий вакуумный газойль; IV – тяжелый вакуумный газойль; V – гудрон; VI – квенчинг; VII – затемненная фракция; VIII – водяной пар

ПЕРЕГНКА МАЗУТА ПО МАСЛЕННОМУ ВАРИАНТУ.

Перегонка мазута масляного профиля – это выделение узких масляных фракций заданной вязкости, являющихся базовой основной для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов). Качество масел будет зависеть, в первую очередь, от фракционного состава нефти. Для получения масел высокого качества рекомендуется получать узкие 50-градусные масляные фракции (350–400; 400–450 и 450–500 оС) с минимальным налеганием температур кипения смежных дистиллятов (не более 30–60 оС) [10]. Для обеспечения требуемой четкости погоноразделения на ректификационных колоннах устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухколонные схемы перегонки (по остатку или по широкой масляной фракции) [10].

Плюсы и минусы технологических схем перегонки мазута по масляному варианту приведены в табл. 3.1.

Таблица 3.1. Технологические схемы перегонки мазута по масляному варианту

| Однократное испарение | Двукратное испарение по широкой масляной фракции | Двукратное испарение по остатку |

| Положительные стороны: | ||

| меньше капитальных и эксплуатационных затрат [10] | не обязательно иметь глубокий вакуум во второй колонне, эффект разделения достигается увеличением общего числа тарелок [5] | получают высококачественные масляные фракции (более узкого состава, с меньшим налеганием по температурам кипения) [5] |

| возможность работы схемы по топливному или масляному профилю [9] | ||

| меньшие энергетические затраты по сравнению со следующей схемой [5] | ||

| Отрицательные стороны: | ||

| налегание температур кипения между смежными дистиллятами достигает 70–130 оС [10] | возможно незначительное налегание соседних фракций по температурам начала и конца кипения [9] | независимые вакуумные системы в каждой ступени с поддержанием более глубокого вакуума во второй колонне |

| значительный расход металла на изготовление дополнительной аппаратуры и коммуникаций [9] | ||

| последующий нагрев более тяжелого сырья связан с большей опасностью его термической деструкции [5] |

При перегонке мазута по схеме с однократным испарением требуются следующие условия: число тарелок должно быть 12–14, из них половина в отгонных секциях; эффективность тарелок должна быть не ниже 0,7–0,8; испарение сырья в зоне питания должно быть на несколько процентов больше суммы отбираемых дистиллятов; циркуляционное орошение целесообразно устанавливать на верхних тарелках (обычно на четырех); пары из отпарных секций в основную колонну следует подавать на одну тарелку выше отвода жидкости в боковую отпарную секцию; перепад давления по паровым линиям должен быть минимальным; температура нагрева не выше 420 оС [5].

Температура нагрева при двукратном испарении по широкой масляной фракции следующая: на входе в первую колонну 400–420 оС, а второй ступени 350–360 оС [10].

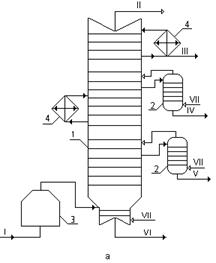

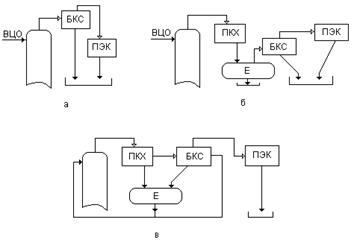

Схемы перегонки по масляному варианту представлены на рис. 3.2. и 3.3.

Мазут нагревается в вакуумных печах до максимально допустимой температуры и поступает на разделение в вакуумную колонну, с верха отбираются неконденсируемые газы и водяной пар. При одноколонной перегонке боковыми погонами отбираются маловязкий, средневязкий и высоковязкий дистилляты, а снизу выводится гудрон (рис. 1.4а). При двухколонной схеме, связанной по широкой фракции, дистиллят из первой вакуумной колонны нагревается в печи и подается во вторую, где и происходит основное разделение на масляные дистилляты. Помимо них первым боковым погоном выводится легкий вакуумный газойль, снизу колонн – гудрон.

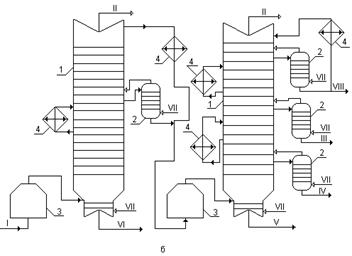

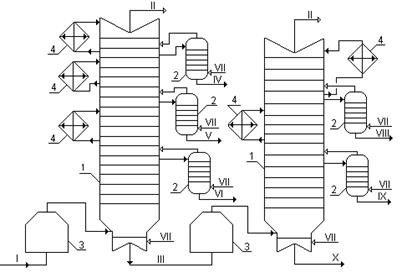

При перегонке же в двух колоннах по остатку, происходит сужение фракционного состава дистиллятных фракций (рис. 1.5). В первой вакуумной колонне первым боковым погоном отбирается легкий вакуумный газойль, вторым и третьим – маловязкий и первый погон средневязкого дистиллята (то есть в первой колонне отбирают более легкие дистилляты). Полугудрон с низа первой колонны через печь поступает во вторую вакуумную колонну, из укрепляющей части которой в виде боковых выводов отводятся второй погон средневязкого дистиллята и вязкий дистиллят, а снизу – гудрон [17]. Перегретый водяной пар подается в низ вакуумной колонны и отпарных секций, острый – в змеевики печей.

Рис. 3.2. Схемы перегонки мазута по масляному варианту при однократном (а) и двукратном испарении по широкой фракции (б):

1 – колонна вакуумная; 2 – отпарные секции; 3 – вакуумная печь; 4 - теплообменник; I – мазут; II – неконденсируемые газы и водяной пар; III, IV, V – маловязкий, средневязкий и высоковязкий дистилляты соответственно; VI – гудрон; VII – водяной пар; VIII – легкий вакуумный газойль.

Рис. 3.3. Схема перегонки мазута по масляному варианту двукратным испарением по остатку:

1 – колонна вакуумная; 2 – отпарные секции; 3 – вакуумная печь; 4 - теплообменник; I – мазут; II – неконденсируемые газы и водяной пар; III – полугудрон; IV – легкий вакуумный газойль; V – маловязкий дистиллят; VI, VIII – средневязкий дистиллят; VII – водяной пар, IX – высоковязкий дистиллят; X – гудрон

3.3. КОНДЕНСАЦИОННО – ВАКУУМСОЗДАЮЩАЯ СИСТЕМА.

Как уже отмечалось выше, мазут перегоняют в вакуумной колонне при пониженном давлении (вакууме) [9]. Заданная глубина вакуума создается с помощью конденсационно-вакуумсоздающих систем (КВС) установок АВТ путем конденсации паров, уходящих с верха колонн, и эжектирования неконденсирующихся газов и паров (водяной пар, H2S, CO2, легкие фракции и продукты термического распада сырья и воздух, поступающий через неплотности КВС).

Для конденсации паров на практике применяют следующие два способа (рис. 1.6).

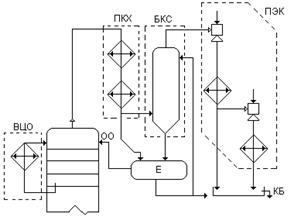

Рис. 3.4. Основные способы конденсации паров, применяемые в конденсационно - вакуумсоздающих системах вакуумных колонн:

ВЦО – верхнее циркуляционное орошение; ОО – острое орошение; ПКХ – поверхностные конденсаторы-холодильники; БКС – барометрический конденсатор смешения; ПЭК – промежуточные конденсаторы пароэжекторного насоса; Е – емкость-сепаратор; КБ – колодец барометрический

1) конденсация с ректификацией в верхней секции вакуумной колонны посредством

- верхнего циркуляционного орошения (ВЦО) или (и)

- острого орошения (ОО);

2) конденсация без ректификации вне колонны в выносных конденсаторах-холодильниках:

- поверхностного типа (ПКХ) теплообменом с водой или воздухом;

- барометрического типа (БКС) смешением с водой или газойлем, выполняющим роль хладагента и абсорбента;

- межступенчатых конденсаторах водой, устанавливаемых непосредственно в пароэжекторных насосах (ПЭК).

Для создания достаточно глубокого вакуума в колонне не обязательно использование одновременно всех перечисленных выше способов конденсации [10].

Конденсационно-вакуумные системы в недавнем времени состояли из двух ступеней конденсации и системы вакуумных насосов. Двухступенчатую конденсацию паров применяли для снижения потерь углеводородов вследствие интенсивного образования «тумана» и для разделительной конденсации нефтяных и водяных паров. В качестве первой ступени наиболее часто использовали циркуляционное орошение, поскольку по сравнению с острым орошением оно позволяет более полно утилизировать тепло конденсации паров, поддерживать в верхней части вакуумной колонны оптимально низкую температуру, тем самым уменьшить объем паров и газов [10]; в качестве второй ступени применяли конденсаторы смешения (барометрического типа) и поверхностные конденсаторы. Вакуумный насос эвакуировал несконденсированные пары и инертные газы после конденсаторов.

В качестве вакуумных насосов в нефтепереработке применяют струйные насосы – одно-, двух- и трехступенчатые эжекторы – на водяном паре с промежуточной его конденсацией [5].

По признаку связи с окружающей средой различают сборники конденсата открытого типа – барометрические колодцы (БК) и закрытого – емкости-сепараторы (Е).

Из способов конденсации паров без ректификации вне колонны, как уже упоминалось раннее, на установках АВТ старых поколений применялись преимущественно барометрические конденсаторы смешения, характеризующиеся низким гидравлическим сопротивлением и высокой эффективностью теплообмена, кроме того, при этом отпадала необходимость использования газосепаратора [10].

Барометрический конденсатор (рис. 1.7а) представляет собой сосуд цилиндрической формы с каскадными ситчатыми тарелками. В низ аппарата поступают пары из вакуумной колонны, на верх конденсатора подается охлаждающая вода [5]. Нижняя (суженная) часть конденсатора соединяется с барометрической трубой (высотой не менее 10 м) погруженной в колодец. Загрязненная нефтепродуктами вода направляется через колодец в канализацию и далее на очистные сооружения завода. Несконденсировавшиеся газы разложения с верха конденсатора отсасываются пароэжекторными насосами в атмосферу. При такой работе объем стоков, загрязненных нефтепродуктами и сероводородом, составляет значительную величину. Одновременно при этом увеличивается потеря нефтепродуктов [9]. Позже предлагалось использовать оборотную воду, чтобы снизить загрязнение сточных вод, но в результате увеличивалась ее температура, а вакуум стал снижаться [8].

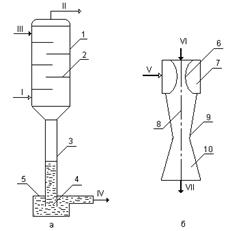

Рис. 3.5. Принципиальные схемы барометрического конденсатора и пароструйного эжектора:

а – схема устройства барометрического конденсатора; б – схема пароструйного эжектора; 1 – корпус бароконденсатора; 2 – тарелка; 3 – барометрическая труба; 4 – гидравлический затвор; 5 – колодец; 6 – сопло; 7 – камера всасывания; 8 – камера смешения; 9 – диффузор; 10 – камера сжатия; линии: I – пар и газы из вакуумной колонны; II – несконденсированные газы разложения и воздух; III – холодная вода; IV – сток воды в канализацию; V – ввод паров и газов; VI – ввод перегретого водяного пара; VII – выход смеси паров и газов

Взамен конденсаторов смешения установки оборудовались поверхностными конденсаторами кожухотрубчатого типа. При этом непосредственный контакт между охлаждающей водой и парогазовой смесью отсутствует (так же, как в кожухотрубчатых конденсаторах и холодильниках) [9]. Это позволило снизить потери нефтепродуктов и значительно уменьшить загрязненность сточных вод [4]. Пары и газы из вакуумной колонны направляются в этом случае в межтрубное пространство поверхностных конденсаторов, а по трубам стекает холодная вода. За счет охлаждения и конденсации паров, объем их резко уменьшается, и в колонне образуется вакуум. Газы разложения также отсасываются за счет эжекторов [6].

Действие эжекторов основано на энергии движения водяного пара высокого давления. На рис. 3.5.б приведена схема пароструйного эжектора. Рабочий пар истекает из сопла со сверхзвуковой скоростью. За счет турбулентного перемещения вихревых масс паровой струи с частичками окружающей среды, в камере всасывания происходит засасывание несконденсировавшихся газов и увлечение их в сужающую насадку – камеру смешения, служащую для более полного перемешивания пара с газом. Из горловины поток пара, смешанный с отсасываемым газом, поступает в расширяющуюся насадку – диффузор, предназначенный для перевода кинетической энергии потока в работу по выталкиванию смеси из аппарата.

Конденсаторы устанавливаются между ступенями для конденсации водяного пара предыдущей ступени и, таким образом, уменьшается расход водяного пара на следующих ступенях. Засасывая газы и пары из поверхностного конденсатора, эжектор создает в нем дополнительное разряжение. Сконденсировавшиеся в межтрубном пространстве нефтепродукты и вода отдаются через систему труб в емкость. Концы труб с поверхностных и промежуточных конденсаторов должны быть введены в емкость под уровень нефтепродукта и воды для создания гидравлического затвора с целью предотвращения засасывания воздуха в вакуумную систему. Нескондесировавшиеся газы разложения и сероводород с третьей ступени эжекторов отводятся для сжигания в топочное пространство печи [6].

Пароэжекционные вакуумные насосы обладают рядом принципиальных недостатков (низкий КПД, значительный расход водяного пара и охлажденной воды для его конденсации, загрязнение воды и воздушного бассейна и т.д.) [10].

На рис. 3.6. показаны наиболее распространенные принципиальные схемы КВС с барометрическим конденсатором, применяемые в нефтепереработке при перегонке мазута. Эти схемы различаются связью с окружающей средой. Так, схема а полностью «открыта»: воду и конденсат сбрасывают в открытую систему. А схемы б и в являются «полуоткрытыми» или «полузакрытыми» [5].

Рис. 3.6. Принципиальные схемы конденсационно-вакуумных систем вакуумных колонн:

а – КВС с верхним циркуляционным орошением (ВЦО) и барометрическим конденсатором; б – КВС с ВЦО, поверхностными конденсаторами-холодильниками (ПХК) и конденсаторами смешения, Е – емкость-сепаратор; в – КВС с острым орошением и с поверхностными конденсаторами-холодильниками

К тому же, глубина вакуума в колоннах зависит в значительной степени от температуры хладагента, подаваемого в выносные конденсаторы-холодильники. При вакуумной перегонке с водяным паром остаточное давление в колонне не может быть меньше давления насыщенных паров воды при температуре их конденсации, поэтому обычно летом вакуум падает, а зимой повышается [10].

В описанной выше вакуумсоздающей системе, используемой в недалеком прошлом можно выделить следующие недостатки:

1) чтобы углубить вакуум, требовалось больше ступеней эжекции;

2) затрачивалось большое количество водяного пара и воды;

3) загрязнение промышленных стоков, содержащих H2S, HCl, нефтепродукты, загрязнение атмосферы [18].

Конденсационно-вакуумсоздающая система современных установок состоит из системы конденсации, системы вакуумных насосов, барометрической трубы, газосепаратора и сборника конденсата [10].

В последние годы на вакуумных колоннах НПЗ стали внедрять и эксплуатировать новую КВС с использованием жидкоструйного устройства – вакуумного гидроциркуляционного агрегата (ВГЦ). В ВГЦ–агрегате конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью. По сравнению с традиционным способом создания вакуума с использованием паровых эжекторов у КВС на базе ВГЦ–агрегатов есть преимущества [10].

Все чаще предлагают отказаться от применения водяного пара в вакуумных колоннах как отпаривающего агента, так как он

приводит к:

- трудности по созданию глубокого вакуума, особенно в летнее время из-за высокой температуры конденсации (35 оС), когда температура оборотной воды, подаваемой в холодильники составляет 35–38 оС [19];

- сбросу вместе с конденсатом в водоемы вредных веществ;

- увеличению расхода его как первичного энергоресурса [20].

Плюсы от отказа применения водяного пара будут следующими:

- уменьшится обводняемость нефтепродуктов;

- уменьшится нагрузка на шлемовые трубы;

- температуру верха можно поддерживать допустимо низкой, что позволит углубить вакуум, а это приведет к увеличению четкости разделения масляных фракций [21].

3.4.КРАТКИЕ ВЫВОДЫ ПО ВАКУУМНОЙ ПЕРЕГНОКИ МАЗУТА.

Перегонка мазута осуществляется под вакуумом, так как он позволяет снизить температуру кипения углеводородов, что, в свою очередь, позволяет предотвратить их разложение, возникающее при температуре нагрева выше 350 оС.

Применяют следующие схемы перегонки мазута:

1) однократное испарение в одной колонне (работа установки по топливному варианту);

2) двукратное испарение в двух колоннах, связанных по дистилляту (работа по топливному или масляному варианту) или остатку (работа по масляному варианту для более четкого разделения).

Конструкция вакуумных колонн отличается от конструкции атмосферных, суженной в 1,5–2 раза отгонной частью, что способствует сокращению времени пребывания остатка в колонне.

Диаметр вакуумных колонн больше атмосферных (8–12 м) из-за больших потоков паров.

Такие колонны оборудованы специальными кольцами жесткости.

Дистилляты выводятся из колонны непосредственно или для более четкого разделения через отпарные секции.

В таких колоннах применяется ограниченное число тарелок с минимальным гидравлическим сопротивлением, иначе давление будет возрастать, а это скажется на снижении доли отгона.

Для уменьшения температуры перегонки и увеличения отгона «легких» в низ колонны вводят водяной пар. В топливном варианте для снижения температуры низа организуют циркуляцию охлажденного гудрона (квенчинг).

Заданную глубину вакуума создают с помощью конденсационно-вакуумсоздающих систем (КВС). Для конденсации паров применяются следующие способы (хотя не обязательно использование всех перечисленных ниже одновременно):

- конденсация с ректификацией в верхней секции колонны посредством циркуляционного и (или) острого орошения;

- конденсация без ректификации вне колонны в выносных конденсаторах-холодильниках (конденсаторы барометрического типа были заменены на конденсаторы поверхностного типа с отсутствием смешения газов с водой);

- в межступенчатых конденсаторах водой, устанавливаемых непосредственно в пароэжекторных насосах (ПЭН).

Пароэжекционные вакуумные насосы обладают рядом недостатков, поэтому их заменяют на струйное устройство – вакуумный гидроциркуляционный агрегат (ВГЦ), в котором конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью.

Для равномерной паровой нагрузки могут организовываться циркуляционные орошения, тепло которых может использоваться для нагрева сырья. Нижнее циркуляционное орошение располагается на самых нижних тарелках укрепляющей секции или на три-четыре тарелки выше секции ввода сырья, иначе будут конденсироваться и охлаждаться не только тяжелые, но и целевые компоненты.

Проблемы, возникающие при вакуумной перегонке мазута:

1) нечеткое разделение фракций, происходит значительное наложение соседних дистиллятов по их температурам кипения;

2) унос гудрона в концентрационную секцию, в результате ухудшается качество вакуумного газойля (попадают металлоорганические соединения);

3) использование водяного пара как отпаривающего агента вызывает обводненность продуктов; возрастают энергозатраты на его производство (особенно если используются пароэжекционные вакуумные насосы, где он выступает как сжимающий агент);

4) малая глубина отбора:

- вакуумсоздающая система не обеспечивает достаточно глубокий вакуум;

- увеличение давления в питательной секции из-за большого гидравлического сопротивления тарелок;

- большой перепад давления в трансфертной линии, соединяющей колонну и вакуумную печь;

5) из-за больших диаметров вакуумной колонны происходит неравномерное распределение жидкости по тарелкам.

Предлагаемые пути решения указанных проблем:

1) снижение остаточного давления в верхней части вакуумной колонны (чем оно ниже, тем меньше нагрев сырья в вакуумной печи);

2) увеличение выхода вакуумных дистиллятов и четкости разделения;

3) замена водяного пара как испаряющего агента;

4) применение эффективных контактных устройств с малым гидравлическим сопротивлением;

5) обустраивать питательную секцию, чтобы не было уноса гудрона в укрепляющую секцию колонны.

В состав установок АВТ включается следующее оборудование: теплообменники, печи, колонна отбензинивания (повышенного давления), атмосферная колонна с отпарными секциями, вакуумная колонна, аппараты воздушного охлаждения, рефлюксные емкости, насосы, системы создания вакуума.

Дата добавления: 2015-10-05; просмотров: 5949;