Лекция 4. Фильтрующие и отстойные центрифуги непрерывного действия. Конструкции. Сравнительная характеристика. Эксплуатация.

Одним из распространенных промышленных способов разделения неоднородных жидких систем является центрифугирование. В центрифугах происходят процессы отстаивания и фильтрации в поле центробежных сил, поэтому центрифуги - это более эффективные машины для разделения неоднородных жидких систем, чем рассмотренные отстойники и фильтры.

По принципу действия центрифуги делят на отстойные и фильтрующие. Барабаны (роторы) отстойных центрифуг имеют сплошную, а фильтрующих - дырчатую (перфорированную) стенку, покрытую фильтровальной сеткой или тканью.

Фильтрующие центрифуги применяют для разделения сравнительно крупнодисперсных суспензий кристаллических и аморфных продуктов, промывки получающихся при этом осадков, а также отделения влаги от штучных материалов.

Отстойные центрифуги предназначены для разделения плохо фильтрующихся суспензий, а также для разделения суспензий по крупности частиц твердой фазы. Отстойные центрифуги иногда, в свою очередь, подразделяют на собственно отстойные, осветляющие, концентрирующие и разделяющие (или сепарирующие).

При вращении барабана центрифуги и находящегося в нем материала возникает центробежная сила. Величина центробежной силы, действующей на вращающееся тело массой m и весом G:

, (56)

, (56)

где G - кгс;  - окружная скорость, м/с; R-внутренний радиус барабана, м; g- ускорение свободного падения, м/с2 ; n- частота вращения барабана, об/мин.

- окружная скорость, м/с; R-внутренний радиус барабана, м; g- ускорение свободного падения, м/с2 ; n- частота вращения барабана, об/мин.

При вращении тела весом G = 1 кгс  , (57)

, (57)

Одним из основных критериев оценки эффективности работы центрифуги является фактор разделения:

, (58)

, (58)

где  - угловая скорость барабана.

- угловая скорость барабана.

Фактор показывает, во сколько раз центробежное ускорение, развиваемое в данной центрифуге, больше ускорения свободного падения. Фактор разделения численно равен центробежной силе, возникающей при вращении тела весом G = 1 кгс .Чем больше фактор разделения, тем интенсивнее происходит процесс центрифугирования (исключение составляет центрифугирование легко сжимающихся осадков в фильтрующих центрифугах). Величина фактора разделения в современных центрифугах лимитируется условиями прочности и динамической устойчивости машины.

Однако фактор разделения Фр не является исчерпывающей характеристикой центрифуг и их способности к разделению неоднородных жидких систем. Для суждения об этой способности иногда используют параметр , называемый индексом производительности центрифуги. Он определяется как произведение площади цилиндрической поверхности осаждения на фактор разделения:

, (59)

, (59)

Параметр - это важная характеристика разделяющей способности осадительных и фильтрующих центрифуг.

Главными факторами, определяющими выбор центрифуги, являются: для суспензий степень дисперсности твердой фазы, эффективная плотность (разность плотностей твердой и жидкой фаз) твердых частиц и их концентрация; для эмульсий стойкость эмульсии, обусловленная степенью раздробленности капель, одной жидкости в другой, вязкость дисперсионной среды и соотношение плотностей фаз.

При выборе центрифуги следует также учитывать коррозионные свойства отрабатываемого материала, его токсичность, огне и взрывоопасность (машины с открытым или закрытым кожухом), коэффициент трения, осадки и др.

Чем больше количество мелких твердых частиц в суспензии, тем соответственно больше их содержание в осветленной жидкости (фугате). Это относится в одинаковой мере к фильтрующим и отстойным центрифугам.

На работу центрифуг существенно влияет вязкость жидкой фазы. С увеличением этого параметра производительность центрифуги уменьшается, поэтому в некоторых случаях (когда это допустимо) для уменьшения вязкости жидкости прибегают к ее нагреву. Нагревание эмульсии приводит не только к уменьшению вязкости, но и снижению стойкости эмульсии и соответственно увеличению производительности центрифуги.

Чем больше эффективная плотность твердой фазы, тем выше может быть производительность отстойной центрифуги. При сепарировании эмульсий производительность машины возрастает с увеличением разности плотностей компонентов эмульсии. При центробежной фильтрации эффективная плотность твердой фазы практически не влияет на увеличение производительности.

Классификация центрифуг

Центрифуги классифицируют: 1) по величине фактора разделения; 2) по физической сущности процесса - осадительные и фильтрующие; 3) по характеру работы- периодические и непрерывные; 4) по расположению ротора; 5) по способу выгрузки осадка.

По фактору разделения промышленные центрифуги условно делят на: нормальные центрифуги с фактором разделения Фр<3500; скоростные или сверхцентрифуги с фактором разделения Фр> 3500.

По способу выгрузки осадка из барабана различают центрифуги с выгрузкой ручной, гравитационной, шнековой, ножами и скребками, пульсирующими поршнями и др. (рисунок 45).

|

|

|

|

|

|

I - суспензия; II - фугат; III - осадок

Рис 3. -Способы выгрузки осадка.

По конструкции опор и расположению оси барабана центрифуги делят на подвесные вертикальные (на колонках), вертикальные стоячие (с подпертым валом), горизонтальные, наклонные (рисунок 46).

1

|  2 2

| 3

|

|

|

|

1 - вал подперт в жестких опорах; 2 - вал, подпертый с упругой опорой; 3 - висячий вал с верхним креплением опор; 4 - вал, подвешенный на колоннах; 5 - горизонтальное крепление вала в жестких опорах; 6 - консольное крепление ротора.

Рис 4. Схемы расположения ротора и крепления валов роторов.

По организации процесса разделяют периодически и непрерывно действующие центрифуги.

Лекция 5. Расчет центрифуг. Эксплуатация. Возможные неполадки. Особенности работы валов, прочность обечаек,вибрация узлов.Фильтры периодического действия. Нутч-фильтры. Рамные фильтр прессы. Патронные фильтры. Конструкции. Расчет. Эксплуатация.

Критическая скорость валов. Для центрифуг характерно наличие некоторого эксцентриситета масс загруженного ротора относительно оси вращения. Это вызвано как неидеальной балансировкой ротора, так и не вполне симметричным распределением осадка в роторе. При вращении вала с ротором наличие эксцентриситета масс вызывает появление соответствующей центробежной силы, которая вызывает деформацию вала. Возникают периодические биения вала. В том случае, когда частота этих биений совпадает с собственной частотой колебания вала возникает резонанс. Соответствующее моменту резонанса число оборотов вала называется критическим.

Рис 5. Схема к расчету критических скоростей вала центрифуги Рис 5. Схема к расчету критических скоростей вала центрифуги

| Ротор укреплен на консольно выступающей части вращающегося в двух опорах, как это показано на рисунок 66. Масса ротора с наполняющей его суспензией настолько велика по сравнению с массой вала и укрепленных на последнем деталей, что последней можно пренебречь. При определении исходят из теории, что при критической скорости кр ось вала принимает форму плоской кривой, а плоскость изгиба вращается вокруг линии подшипников. |

При этом будем иметь следующую картину вращения вала. Ротор вращается вокруг плоско изогнутой оси вала со скоростью вращения вала, а сам вал вращается вокруг своей оси с той же угловой скоростью и в том же направлении, что и ротор. Можно показать, что а этом случае на ротор будет действовать центробежная сила  и момент

и момент  , стремящийся повернуть ось вала в первоначальное положение. Момент М представляет собой гироскопический эффект быстровращающейся массы, Io и Iэ- моменты инерции массы цилиндра относительно его оси и относительно его диаметра, проходящего через центр тяжести.

, стремящийся повернуть ось вала в первоначальное положение. Момент М представляет собой гироскопический эффект быстровращающейся массы, Io и Iэ- моменты инерции массы цилиндра относительно его оси и относительно его диаметра, проходящего через центр тяжести.

Если оба подшипника жесткие, то критическая скорость ротора такой центрифуги определяется следующим выражением:

, (60)

, (60)

где

, (61)

, (61)

, (62)

, (62)

где - расстояние центра вращающихся масс от точки крепления ротора.

, (63)

, (63)

Величины  --коэффициенты, называемые коэффициентами влияния , которые определяются по следующим выражениям:

--коэффициенты, называемые коэффициентами влияния , которые определяются по следующим выражениям:

, (64)

, (64)

, (65)

, (65)

, (66)

, (66)

, (67)

, (67)

где l1, м-длина консоли ; I1 ,Нм- момент инерции сечения консоли; l2 , м- длина пролета между подшипниками ; I2 ,Hм- момент инерции сечения вала в пролете.

Рассмотренный здесь случай, когда вращение плоскости изогнутой оси вала происходит в том же направлении, что и вращение вала вокруг своей оси, называется прямой прецессией.

Другой возможный случай- обратная прецессия, когда плоскость изогнутого вала вращается со скоростью , но в сторону, обратную вращению вала вокруг своей оси. В этом случае формула (4.102) остается в силе, но формулы для расчета коэффициентов Аи Ввидоизменяются.

Очевидно, что для обеспечения правильной работы центрифуги необходимо, чтобы рабочая скорость была достаточно далека от критической скорости, вычисленной для положительной и отрицательной прецессий, и может находиться как вне интервала между ними, так и внутри его.

В некоторых конструкциях центрифуг подшипник закреплен между рядом пружин так, что вал может отклоняться от вертикали. Смысл такой конструкции заключается в уменьшений критической скорости вращения вала. Если  , то вибрации исчезают, центрифуга работает спокойно, без биений. Практически хорошие результаты получаются

, то вибрации исчезают, центрифуга работает спокойно, без биений. Практически хорошие результаты получаются  .

.

Если  ,то вал, как известно , называется гибким. Очевидно, что установка упругого подшипника особенно целесообразна, если обработке подлежат штучные материалы, равномерная укладка которых практически недостижима. Установка упругого подшипника полезна, так как смягчает эффект конструктивных и монтажных дебалансов, которые в той или иной мере могут возникнуть даже при тщательной балансировке машины.

,то вал, как известно , называется гибким. Очевидно, что установка упругого подшипника особенно целесообразна, если обработке подлежат штучные материалы, равномерная укладка которых практически недостижима. Установка упругого подшипника полезна, так как смягчает эффект конструктивных и монтажных дебалансов, которые в той или иной мере могут возникнуть даже при тщательной балансировке машины.

Определение критической скорости в случае гибкого подшипника также производится по формуле (4.102), но изменяются значения коэффициентов А и В , а также значения коэффициентов влияния.

Цикл работы центрифуги включает последующие операции: разгон ротора (приблизительно 0,5-10 мин), заполнение барабана (1-5 мин), центрифугирование (10-120 мин), промывку осадка (до 10 мин), подсушку осадка (5-15 мин), торможение ротора (0,5-5 мин), разгрузку осадка и ремонт фильтрующей перегородки (до 60 мин). Таким образом, большая длительность приходится на фактически процесс центрифугирования и на замену (ремонт) фильтрующей перегородки (фильтровальной ткани, бумаги либо сетки).

Все центрифуги представляют собой быстроходные машинки и потому требуют квалифицированного обслуживания. В особенности необходимо смотреть за вращением барабана. При нарушении балансировки ротора, когда возникает заметная на глаз вибрация, центрифугу нужно немедля приостановить.

Остановка ротора при выключенном электродвигателе ускоряется тормозом, который должен быть подходитим образом отрегулирован. Почти всегда используют ленточные тормоза с пружинным приводом: тормозная лента обхватывает тормозной обод ротора, и он равномерно останавливается. Система управления центрифугой имеет блокировочное устройство, которое предотвращают возможность одновременного включения тормоза и мотора. При выключенном тормозе лента не должна касаться тормозного обода.

Перед запуском центрифуги нужно убедиться в отсутствии внутри барабана посторонних предметов. В процессе работы систематически контролируют количество масла в подшипниках привода (его обязано быть довольно); состояние шаровых опор в подвесках колонок и станины (они должны быть смазаны и иметь чистую поверхность); надежность крепления всех узлов; ограждения гидромуфты, шкива и ремней. После каждого ремонта ротора нужно произвести его статическую и динамическую балансировку.

Фильтры периодического действия (фильтр-прессы)

Цикл фильтрования состоит из следующих операций: подготовки фильтрата, фильтрование, промывка осадка, выгрузка осадка.

Производительность фильтра зависит главным образом от толщины осадка и возрастает при ее уменьшении. В связи с этим необходимо чаще удалять осадок, чтобы его толщина не возрастала. Однако, частое удаление осадка связано с частым повторением циклов работы и ростом вспомогательного времени, поэтому следует установить оптимальную производительность цикла фильтрования, когда обеспечивается максимальная производительность. Последнюю можно найти если найти максимум выражающей ее функции.

Не приводя детального вывода, выражение для максимальной производительности для поверхности фильтра в 1 м  можно представить в следующем виде:

можно представить в следующем виде:

, (68)

, (68)

где

, (69)

, (69)

, (70)

, (70)

, (71)

, (71)

В этих выражениях  - вспомогательное время;

- вспомогательное время;  - динамическая вязкость промывной воды;

- динамическая вязкость промывной воды;  -давление при промывке;

-давление при промывке;  -число одновременно промываемых слоев осадка;

-число одновременно промываемых слоев осадка;  и

и  -начальная и конечная концентрация растворимого вещества в промывной жидкости;

-начальная и конечная концентрация растворимого вещества в промывной жидкости;  -константа промывки.

-константа промывки.

Минимальная продолжительность цикла работы фильтра:

, (72)

, (72)

при этом время фильтрации  , (73)

, (73)

время промывки  , (74)

, (74)

Полная максимальная производительность фильтра:

, (75)

, (75)

Здесь площадь фильтрования:

, (76)

, (76)

При этом объем фильтра:  , (77)

, (77)

и толщина осадка:  , (78)

, (78)

В этих формулах не учтена стоимость операций. Для определения оптимального режима работы фильтра находят минимум функции, выражающей зависимость затрат на работу фильтра от стоимости отдельных опёраций.

Затраты на работу установки, включающей  фильтров,

фильтров,

, (79)

, (79)

где  - общий объем фильтрата, подлежащего удалению из суспензии; Т-затраты на время одного цикла работы фильтра;

- общий объем фильтрата, подлежащего удалению из суспензии; Т-затраты на время одного цикла работы фильтра;  -объем фильтрата с 1 м

-объем фильтрата с 1 м  площади фильтрования за цикл:

площади фильтрования за цикл:  - площадь поверхности фильтрата

- площадь поверхности фильтрата

Затраты на проведение одного цикла работы фильтра:

, (80)

, (80)

где  - затраты на проведение рабочих операций фильтрации и промывки, причем

- затраты на проведение рабочих операций фильтрации и промывки, причем  производственные затраты на фильтрацию,

производственные затраты на фильтрацию,  затраты на амортизацию фильтр-прессов (

затраты на амортизацию фильтр-прессов (  стоимость фильтр-пресса,

стоимость фильтр-пресса,  время его амортизации,

время его амортизации,  число рабочих суток в году,

число рабочих суток в году,  число рабочих часов в сутках);

число рабочих часов в сутках);  - затраты на проведение вспомогательных операций (

- затраты на проведение вспомогательных операций (  затраты на разгрузку, сборку и разборку фильтр-пресса).

затраты на разгрузку, сборку и разборку фильтр-пресса).

После подстановки выражения (3.19) в уравнение (3.18) его диференцируют и приравнивают производную к нулю. Тогда получают:

, (81)

, (81)

откуда вспомогательное время  , (82)

, (82)

Оптимальная толщина слоя, а следовательно и оптимальная толщина плиты

, (83)

, (83)

Оптимальная продолжительность цикла работы фильтра:  , (84)

, (84)

При этом время фильтрации  , (85)

, (85)

время промывки

, (86)

, (86)

Оптимальная производительность фильтра:

, (87)

, (87)

Оптимальное число фильтров для получения фильтрата в количестве  :

:

, (88)

, (88)

Минимальные затраты на работу одного фильтр-пресса за цикл:

, (89)

, (89)

Минимальные затраты на работу нескольких фильтров:

, (90)

, (90)

Затраты при максимальной производительности фильтра:

, (91)

, (91)

Минимальное число фильтр-прессов:

, (92)

, (92)

Если  , то :

, то :

, (93)

, (93)

Учитывая, что стоимость фильтрации и промывки для автоматического фильтр-пресса ПФАКМ равна стоимости вспомогательных операций, указанный фильтр следует рассчитывать по формулам для максимальной производительности, минимальных толщин осадка и объема фильтрата за минимальный цикл фильтрования (2.7 2.9). Необходимо также учитывать, это максимально возможная толщина осадка не должна превышать 35 мм, а вспомогательное время составляет 1-2 мин.

Нутч – фильтры работают под вакуумом или под избыточным давлением.

При работе вакуумного нутч – фильтра (рис. 2.15) фильтрация осуществляется путем создания пониженного давления под фильтровальной перегородкой. Осадок удаляется сверху вручную.

Нутч, работающий при избыточном давлении сжатого воздуха (рис. 2.16) имеет более удобное приспособление для удаления осадка, который снимается вручную с фильтровальной перегородки при опускании и повороте дна фильтра. Громоздкость и ручная выгрузка осадка не позволяют использовать эти аппараты очень широко.

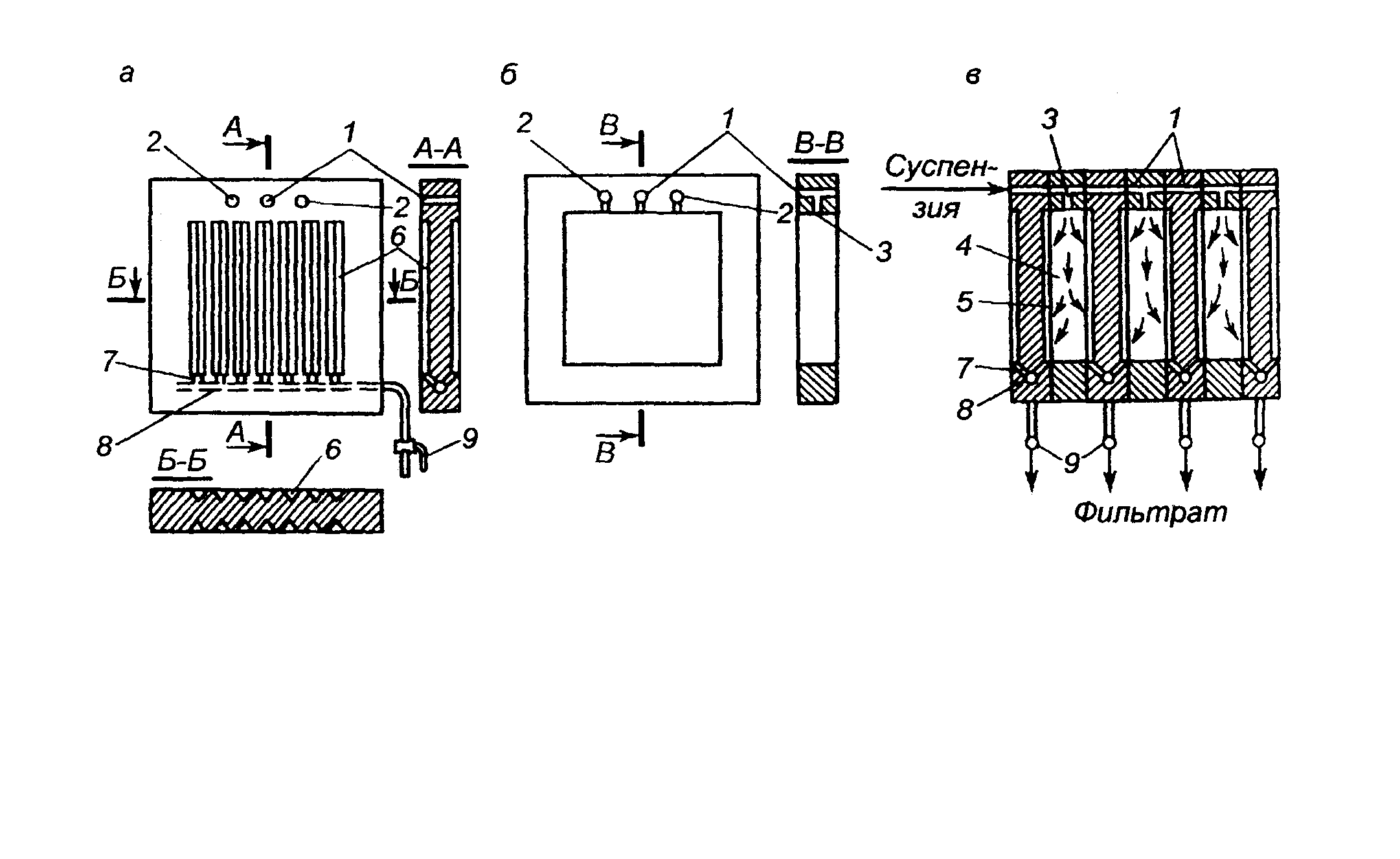

Распространенным фильтром периодического действия, работающим под избыточным давлением, является рамный фильтр–пресс (рис. 2.17). Фильтр состоит из чередующихся плит и рам, между которыми зажимается фильтровальная ткань. Плиты имеют по краям гладкую поверхность, а в середине рифленую.

Рис 6. Плита (а), рама (б) и сборка (в) рамного фильтр-пресса:

1 - отверстия в плитах и рамах, образующие при сборке канал для подачи суспензии; 2 - отверстия в плитах и рамах, образующие канал для подачи промывной жидкости; 3 - отводы для прохода суспензии внутрь рам; 4 - внутренние пространства рам; 5 - фильтровальные перегородки; 6 - рифления плит; 7 - каналы в плитах для выхода фильтрата на стадии фильтрования или промывной жидкости - на стадии промывки осадка; 8 - центральные каналы в плитах для сбора фильтрата или промывной жидкости; 9 - краны на линиях вывода фильтрата или промывной жидкости

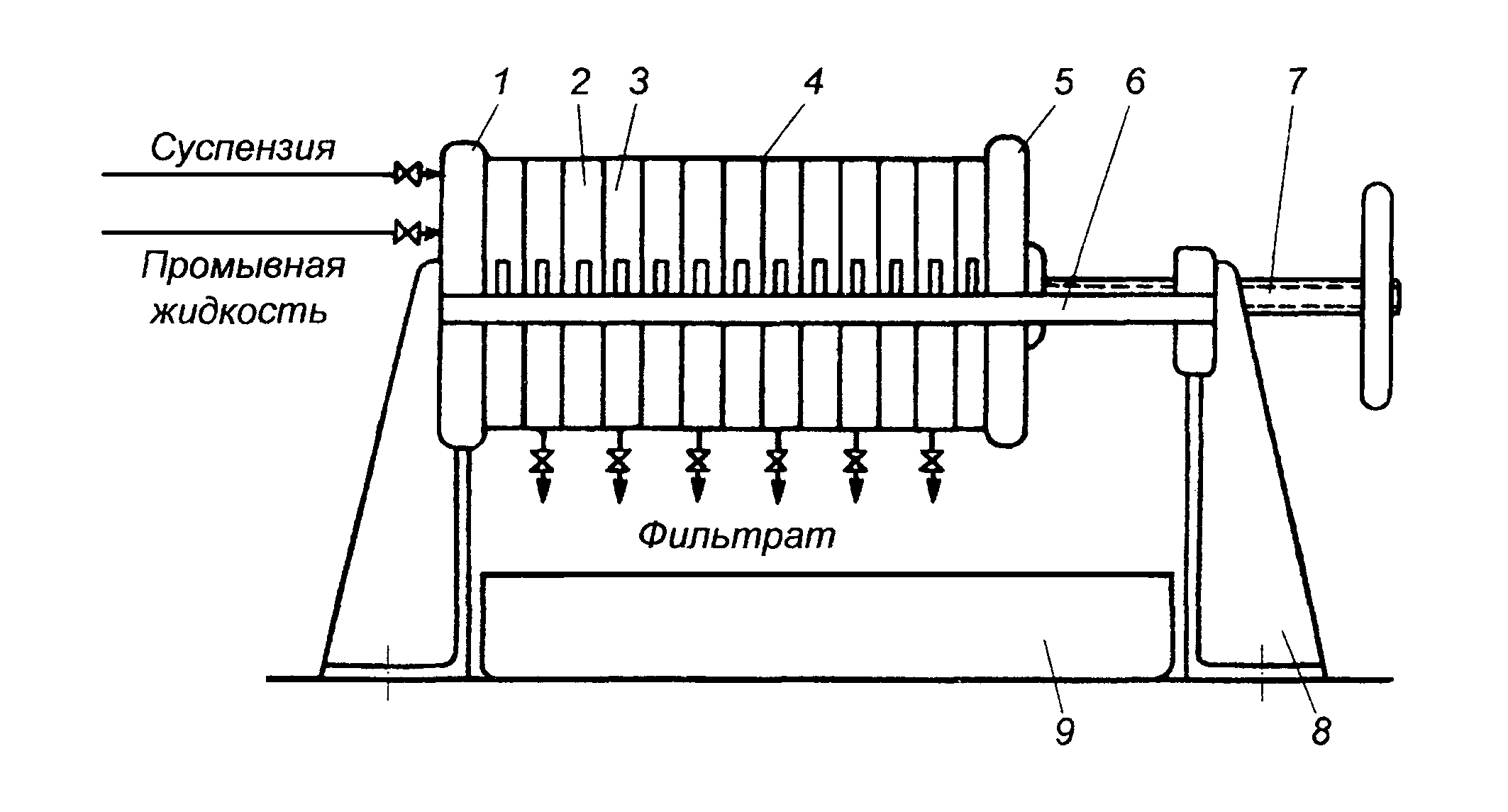

Рис. 7. Схема рамного фильтр-пресса:

1 - упорная плита; 2 - рама; 3 - плита; 4 - фильтрующая ткань; 5 – подвижная концевая плита; 6 - горизонтальная направляющая; 7 - зажимной винт; 8 - станина; 9 - желоб для сбора фильтрата или промывающей жидкости

Полая рама фильтр–пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помещают фильтровальные перегородки («салфетки»), отверстия в которых совпадают с отверстиями в плитах и рамах. Сжатие плит и рам производится посредством винтового или гидравлического зажимов. Суспензия под давлением нагнетается по каналу 1 и отводам 3 в полое пространство (камеру) внутри рам. Жидкая фаза суспензии проходит через фильтровальные перегородки 5, по желобкам рифлений 6 движется к каналам 7 и далее в каналы 8, которые открыты на стадии фильтрования у всех плит. Когда пространство (камера) 4 заполнится осадком, подачу суспензии прекращают, и начинается промывка осадка. В стадии промывки по боковым каналам 2 подают промывную жидкость, которая омывает осадок и фильтровальные перегородки и выводится через краны 9. По окончании промывки осадок продувают сжатым воздухом и затем раздвигают плиты и рамы. Осадок частично падает в сборник, установленный под фильтром, а оставшаяся часть осадка выгружается вручную. Салфетки при необходимости заменяют.

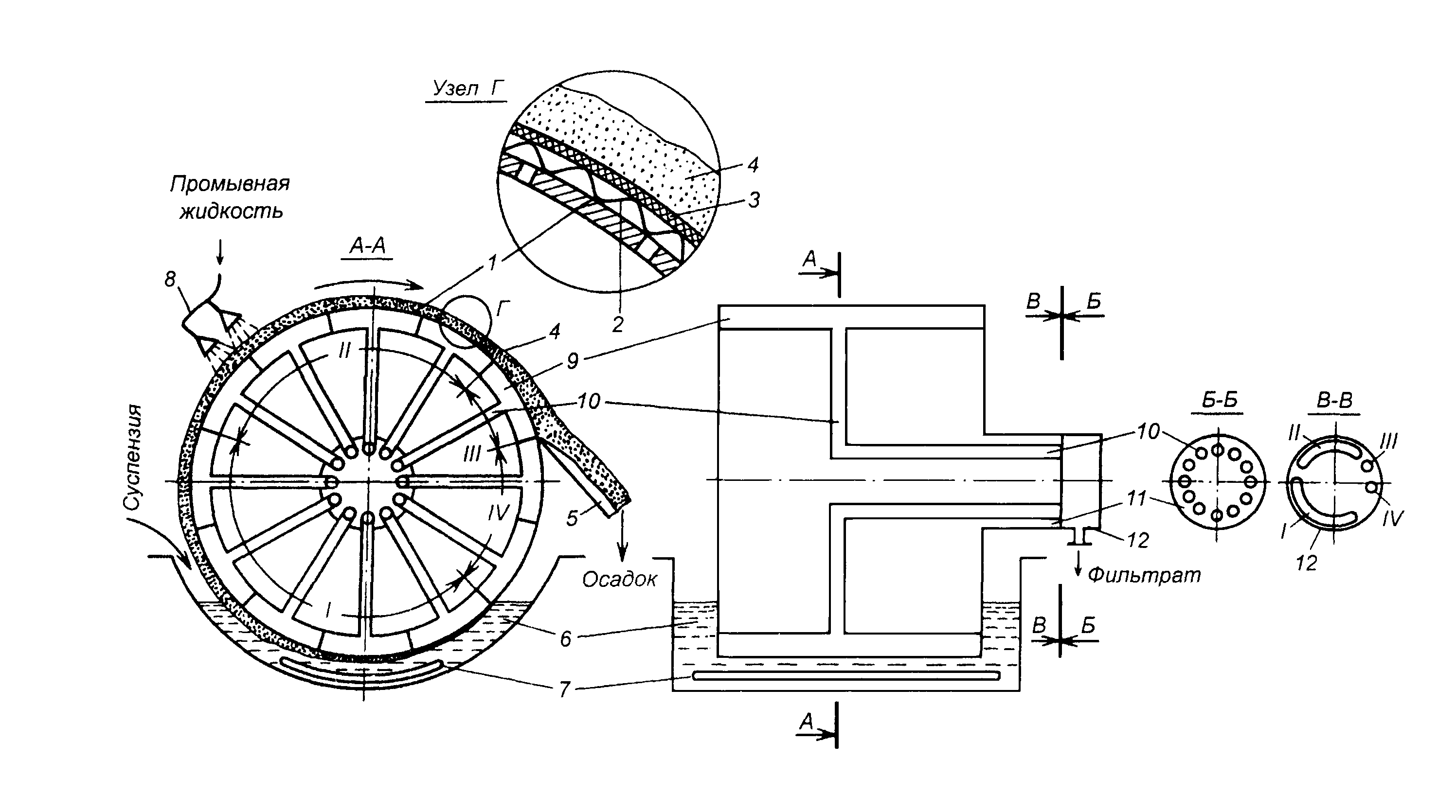

Рис. 8. Схема барабанного вакуум-фильтра:

1 - перфорированный барабан; 2 - волнистая сетка; 3 - фильтрованная перегородка;

4 - осадок; 5 - нож для съема осадка; 6 - корыто для суспензии; 7 - качающаяся мешалка; 8 - устройство для подвода промывной жидкости; 9 - камеры (ячейки) барабана;

10 - соединительные трубки; 11 - вращающаяся часть распределительной головки;

12 - неподвижная часть распределительной головки; I - зона фильтрования и отсоса фильтрата; II - зона промывки осадка и отсоса промывных вод; III - зона съема осадка; IV - зона очистки фильтровальной ткани

Среди фильтров непрерывного действия наиболее распространены барабанные вакуум–фильтры (рис. 2.19). Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической волнистой сеткой 2, на которой располагается фильтровальная ткань. Барабан на 30 - 40 % погружен в суспензию и разделен радиальными перегородками на ряд камер 9. Каждая камера соединяется трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. При полном обороте барабана каждая камера проходит несколько зон.

Зона I – фильтрования и отсоса фильтрата соприкасается с суспензией и соединена с источником вакуума. Под действием вакуума фильтрат проходит внутрь камеры и через трубу выводится из аппарата, а на фильтровальной ткани остается осадок 4.

Зона II – промывки осадка и отсоса промывных вод также сообщается с вакуумом, а на осадок с помощью устройства 8 подается промывная жидкость. Она проходит через осадок и по трубе выводится из аппарата.

Зона III – съема осадка. Здесь осадок сначала подсушивается за счет вакуума, а затем камера соединяется с источником сжатого воздуха, который сушит и разрыхляет осадок. При подходе камеры с просушенным осадком к ножу 5 подача сжатого воздуха прекращается и осадок падает с поверхности ткани.

Зона IV – очистки фильтровальной перегородки. Здесь ткань продувается сжатым воздухом или водяным паром. После этого весь цикл операций повторяется. Барабан достигает в длину 5 м и в диаметре 3 м. В качестве фильтровальной ткани часто используют сукно или плотное полотно «бельтинг».

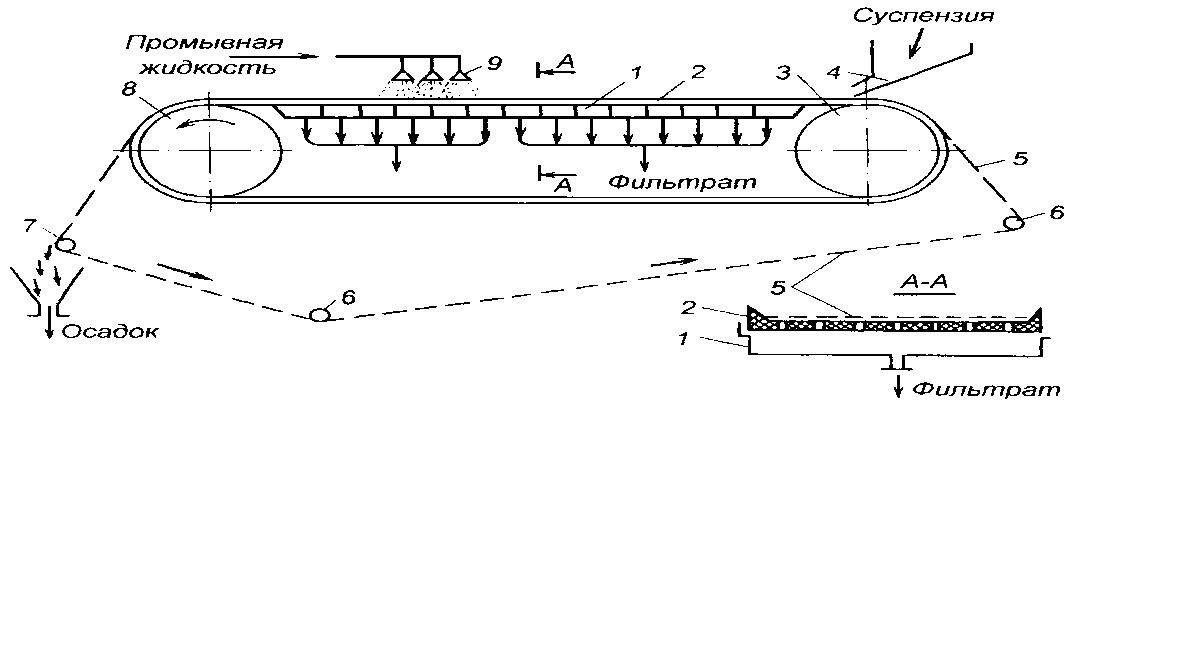

^ Ленточный вакуум – фильтр представляет собой работающий под вакуумом аппарат непрерывного действия (рис. 2.20). Перфорированная резиновая лента 2 перемещается по замкнутому пути с помощью барабанов 3 и 8. Фильтровальная ткань 5 прижимается к ленте при натяжении роликами 6.Суспензия поступает на фильтровальную ткань из лотка 4. Фильтрат под вакуумом отсасывается в камеры 1, находящиеся под лентой, и отводится из аппарата. Промывная жидкость из форсунок 9 подается на слой осадка, отсасывается в другие вакуум–камеры и выводится из аппарата. Осадок отделяется от ткани за счет резкого перегиба на валике 7 и сбрасывается в бункер. На обратном пути между роликами 6 фильтровальная ткань регенерируется: очищается с помощью механических щеток, пропаривается или промывается жидкостью. Ширина ленты в промышленных фильтрах достигает 3 м, длина – 9 м. Скорость перемещения ленты зависит от свойств осадка.

Рис. 9. Схема ленточного вакуум-фильтра непрерывного действия:

1 - вакуум-камеры; 2 - перфорированная лента; 3 - натяжной барабан; 4 - лоток для подачи суспензии; 5 - фильтровальная ткань; 6 - натяжные ролики; 7 - валик для перегиба ленты; 8 - приводной барабан; 9 - форсунки для подачи промывной жидкости.

Лекция 6. Автоматизированные фильтры. Конструктивные особенности. Фильтры ФПАКМ. Принцип действия. Эксплуатация.Фильтры непрерывного действия. Фильтры ленточные, тарельчатые, карусельные. Устройства. Принцип действия. Основные узлы.

Обезвоживание суспензий на фильтр-прессах связано с образованием дефектов структуры в плотных коржах, так как во время фильтрации вода быстрее отделяется от отощающих материалов с которыми она слабо связана, чем от глинистых материалов. В результате масса частично расслаивается, особенно в фильтр-прессах с диаметром рам более 800 мм. Снизу и в середине коржа оседает больше отощающих материалов, а ближе к поверхности больше глинистых. В результате содержание фракций с величиной частиц меньше 10 мкм в отдельных точках коржа колеблется от 31 до 80%. Обогащенные глинистой фракцией участки массы, поступающей в дальнейшем на вакуумирование, способствуют неравномерной усадке при сушке, достигающей в различных направлениях 30—60%, снижают прочность при изломе полуфабриката на 15—20%, что в свою очередь снижает качество изделий.

Расход фильтр-прессного полотна 1,25—1,5 м2/т сухой фарфоровой массы и примерно 1,7 м2 фаянсовой, медного купороса — 0,2 кг и аммиака для промывки и обработки фильтр-прессных полотен 0,04 кг. Расход электроэнергии 23—30 кВт·ч/т сухой массы. Срок службы фильтр-прессного полотна бельтинга около 3 мес. работы или от 60—80 до 200—270 циклов, капронового или нейлонового — 900 и более циклов. Для улучшения фильтрации полотна через 50—60 циклов промывают. Стоимость 1 т массы, полученной из фильтр-пресса с капроновым фильтрующим полотном, на 30—50% ниже стоимости массы, полученной на прессе с фильтрующим полотном бельтинг.

Срок службы фильтровальных тканей удлиняют противогнилостной пропиткой: сначала полотно выдерживают в горячем 60—70° С содовом растворе в течение 3 ч и в аммиачном растворе медного купороса, после чего промывают холодной водой и высушивают. Хорошо пропитанное полотно имеет равномерную синевато-зеленоватую окраску. Наличие желтых и белых пятен свидетельствует о неравномерной пропитке. Состав содового раствора для пропитки полотна: горячая вода — 200, кальцинированная сода 8,5 кг. Аммиачный раствор медного купороса имеет следующий состав: горячая вода — 170 л, кальцинированная сода —2 кг, медный купорос— 3,9 кг, 25%-ный раствор аммиака —13 л. Расход каждого раствора 190—200 л на 100 м2обрабатываемого полотна. Для удлинения срока службы фильтровальной ткани под верхнее полотно, покрывающее щиты фильтр-пресса, подкладывают второе полотно из ткани более грубой фактуры или отремонтированные старые полотна.

Фильтры ленточные. Фильтр состоит из бесконечной дренажной ленты натянутой между приводным и натяжным барабаном. Верхняя ветвь ленты при своем движении скользит по вакуумному столу имеющему отдельные разобщенные камеры. Нижняя ветвь ленты опирается на поддерживающие ролики. При переходе с натяжного барабана на плоскость стола отгибающеся борта ленты поднимаются по боковым направляющим, и она принимает форму желоба.

Суспензия подается на фильтровальную поверхность по лотку. Фильтрат прохожит через фильтровальную перегородку и по дренажным каналам ленты отводится в первую вакуум-камеру. Образовавщийся осадок может быть промыт промывной жидкостью. Промывной фильтрат отводится через вторую и следующие вакуум-камеры. При дальнейшем движении ленты осадок просушивается, отделяется от ткани при переходе на приводной барабан и падает на нож. На нижней ветви ленты фильтровальная ткань регенерируется жидкостью.

Дренажная лента резино-тканевая, состоит из тканевых прокладок с резиновыми прослойками между ними. Рабочая поверхность ленты рифленая. Поперечные рифления сообщаются с продольным углублением посередине ленты. Через сквозные отверстия в ленте углубления сообщаются с полостями вакуум-камер.

Тарельчатые фильтры применяют преимущественно для обезвоживания крупнозернистых шламов в производстве калия, в подготовке каменного угля и руд и т.д. Основная деталь фильтра – кольцо, состоящее из ряда трапецеидальных секторов, каждый из которых является фильтрующей ячейкой. Последняя открыта сверху и имеет днище, наклоненное к центру для облегчения стока жидкости. По верху ячейки уложен перфорированный лист, на котором находится фильтровальная перегородка. Внутренняя полость каждого сектора с помощью соединительных трубок сообщается с каналами распределительного устройства, жестко связанного с корпусом. Фильтр приводится во вращение электродвигателем. За один оборот ячейки фильтра последовательно соединяются с линиями вакуума и сжатого воздуха. Подачасуспензии осуществляется в ячейки сверху. Съём осадка производится ножом или шнеком.

По конструкции вакуум-фильтры делятся на следующие основные группы: барабанные вакуум-фильтры с внешним питанием; барабанные вакуум-фильтры с внутренним питанием; дисковые вакуум-фильтры;тарельчатые вакуум-фильтры; ленточные вакуум-фильтры.

Тарельчатые вакуум-фильтры применяются для разделения крупнозернистых быстро осаждающихся суспензий, так как направления фильтрации и отстаивания суспензии совпадают. Тарельчатые вакуум-фильтры в основном применяются для обезвоживания и промывки крупнозернистых концентратов каменного угля и других кристаллических продуктов. К недостаткам этих фильтров можно отнести их большие размеры и неравномерность промывки осадка из-за разной линейной скорости его движения в центральной и периферийной частях зоны промывки. Эти недостатки отсутствуют у ленточных вакуум-фильтров, область применения которых аналогична области применения тарельчатых вакуум-фильтров.

Тарельчатые вакуум-фильтры применяются для разделения крупнозернистых быстро осаждающихся суспензий, так как направления фильтрации и отстаивания суспензии совпадают. Тарельчатые вакуум-фильтры в основном применяются для обезвоживания и промывки крупнозернистых концентратов каменного угля и других кристаллических продуктов. К недостаткам этих фильтров можно отнести их большие размеры и неравномерность промывки осадка из-за разной линейной скорости его движения в центральной и периферийной частях зоны промывки. Эти недостатки отсутствуют у ленточных вакуум-фильтров, область применения которых аналогична области применениятарельчатых вакуум-фильтров.

Карусельные вакуум-фильтры применяют при обработке суспензий, образующих осадки, не подверженные сильному растрескиванию и требующие тщательной промывки.

Карусельный вакуум-фильтр имеет кольцевую горизонтальную фильтрующую поверхность, образованную ковшами, которые последовательно сообщаются с камерами распределительной головки и опрокидываются в месте выгрузки осадка.

Карусельный вакуум-фильтр ( план-фильтр) представляет собой горизонтальный пустотелый диск, на котором установлен блок секторов-ячеек, каждый из которых является нутч-фильтром. За один оборот каждый нутч-фильтр при помощи распределительной головки соединяется последовательно с вакуумом и со сжатым воздухом, как и в барабанном фильтре. При выходе из зоны фильтрования сектор-ячейка опрокидывается, при этом загрязнения с фильтрующего материала удаляются, а сам материал подвергается промывке и продувке воздухом.

Карусельные вакуум-фильтры применяют при обработке суспензий, образующих осадки, не подверженные сильному растрескиванию и требующие тщательной промывки.

Карусельные вакуум-фильтры, которые не так давно появились за рубежом, пользуются большой популярностью. Затруднения, вызываемые необходимостью остановок этих фильтров для очистки и промывки распределительных головок, послужили препятствием для разработки этого типа фильтров у нас в стране.

Карусельный вакуум-фильтр К50 - 2К поступает в монтаж от дельными узлами. Карусельные вакуум-фильтры применяются в экстракционных процессах химических и гидрометаллургических производств для различных по фильтруе-мости суспензий, но при условии образования компактного, хорошо отделяющегося от ткани осадка.

Карусельный вакуум-фильтр К50 - 2К с поверхностью фильтрации 50 м2 предназначен для фильтрации различных растворов в химической и нефтяной промышленности. Твердое вещество от жидкости отделяется в ковшах 3 путем фильтрации, промывки и просушки. Этот фильтр имеет 24 ковша, число оборотов карусели 0 132 - 0 79 в 1 мин. Величина вакуума в полости ковша 500 - 600 мм рт. ст. Масса фильтра 48 т, длина 15360 мм, ширина 14330 мм, высота над основным полом 5390 мм, высота под основным полом 3700 мм. Неподвижная рама фильтра / состоит из колонн, поперечин и балок и предназначена для подвески и закрепления на ней лотков, балок для тельфера, рельсового пути ковшей 2 и труб для подачи промывных жидкостей. Подвижная рама 6 представляет собой два концентрических кольца, связанных соединительными балками. К раме крепятся ковши 3, венцовая шестерня 16 и ограждение для улавливания брызг. Карусельный вакуум-фильтр представляет собой горизонтальную вращающуюся кольцевую раму, на которой укреплены ячейки-противни. Каждый противень, снабженный гибким шлангом с центральной распределительной головкой, при вращении рамы заполняется пульпой и затем соединяется с линией вакуума. После удаления маточного раствора осадок многократно промывается, подсушивается и сбрасывается в сборник при переворачивании противня.

Дата добавления: 2015-09-29; просмотров: 11829;