Значение коэффициента С4, учитывающий влияние температуры *, ° С

| t, ° С | ||||||||

| С4 | 0,9 | 0,84 | 0,78 | 0,75 | 0,73 | 0,72 | 0,70 |

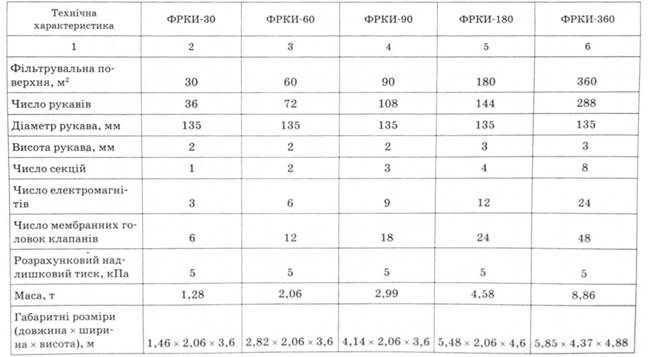

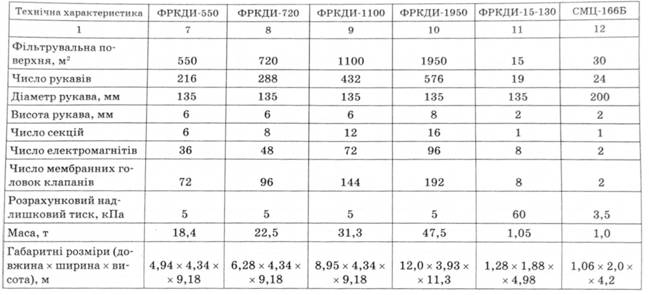

По расчетной площадью фильтрующих элементов из таблицы 310 выбирают тип пылеуловителя [19]

При выборе рукавных пылеуловителей важным является определение гидравлического сопротивления, от которого зависят энергетические затраты на фильтрование

Характеристика пылеуловителей с импульсным продувкой

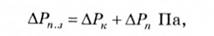

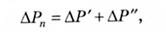

Общий гидравлическое сопротивление рукавного пылеуловителя состоит из сопротивления корпуса фильтровальных аппаратов АР и сопротивления фильтрующего рукава (перегородки) ЛРП:

Сопротивление корпуса пылеуловителя определяется величиной местных сопротивлений, возникающих на входе и выходе из аппарата и при распределении воздушного потока по фильтрующих элементах В общем виде гидр вличний сопротивление корпуса аппарата можно оценить коэффициентом сопротивления этого аппарата, отнесенным к скорости воздуха во входном корпусе:

где и \"вх - скорость воздушного потока во входном патрубке, м / с; рп - плотность запыленного воздуха, кг/м3

При правильно сконструированных рукавных пылеуловителей коэффициент гидравлического сопротивления корпуса преимущественно составляет 1,5-2,0 Для рукавных пылеуловителей с обратной продувкой, оборудованных тарельчатыми и клапанами, коэффициенты гидравлического сопротивления приобретают высших значенияь.

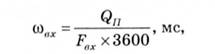

Скорость воздушного потока во входном патрубке определяют по формуле [19]

где Qп - количество запыленного воздуха, подаваемого в пылеуловитель через час, м3/час; Рвх - площадь поперечного сечения входного патрубка, м2

Гидравлическое сопротивление рукава (перегородки) пылеуловителя значительной степени зависит от массы и свойств пыли, осевший на тканевую перегородку Это сопротивление имеет две составляющие: постоянную ДР \"и переменную АР\" величие чиныичини:

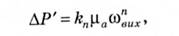

Постоянная составляющая гидравлического сопротивления создается фильтровальной перегородкой и пылью, осевшей на ней постоянную составляющую гидравлического сопротивления перегородки определяют по формуле

где л - коэффициент, зависящий от толщины фильтрующего материала, степени его проницаемости, составляет: Лл = (1100-1500) х

х 10вм_1 - для фильтровальных тканей лавсана, улавливает цементный кварцевый пыль с медианным диаметром в пределах 10 - 20 мкм; кп = (2300-2400) х 10вм_ | - для лавсана при улавливании пыли от сталеплавиль ьних дуговых печей, при электро-газосварочных работах и ??т.п. Для более плотных тканей (лавсан, стеклоткань) коэффициент сопротивления фильтровальной перегородки увеличивают в 1,2-1,3 раза При улавливании пыли с небольшим медианным диаметром (1М 1 мкм) коэффициент сопротивления фильтровальной перегородки (рукавов) увеличивают в 2-3 раза, а при улавливании кремниевого пыли с медианным диаметром частиц 0,6 мкм und; п = (13 000-15 000) х 106м-х 106м-'.

Приведенные значения коэффициентов могут использоваться при расчетах гидравлического сопротивления фильтров с импульсной продувкой В рукавных фильтрах с обратной продувкой после регенерации значение кп п необходимо увеличить на 15-25%.

Для лавсана коэффициент кп с учетом увеличения на 15 - 25% можно в среднем принять: к% 3700 х 10вм_1; иа - коэффициент вязкости запыленного воздуха, в среднем 20 х 10 \"1 Па х с; т - длительные ость цикла, примерно составляет: т \"600 с; (овых - скорость потока запыленного воздуха в выходящем патрубке (со = 0,16 м / с); п - показатель степени, зависит от режима потока струи (для расчета ков принимают п - 1, при турбулентном течении п 1чії п > 1).

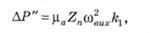

Переменную составляющую гидравлического сопротивления перегородки определяем по формуле [19]

где ро - коэффициент кинематической вязкости запыленного воздуха (См. = 20 х 10 ~ в Па х с); т - длительность цикла фильтрования, примерно принимают т = 600 с; Zn - переменная величина гидравлического сопротивления фильтра увальня перегородки, для мелкой пыли (йм 20 мкм) Zn = 600-800 Па, для крупной пыли с медианным диаметром йм 20 мкм - 250-350 Па; для улавливания волокнистого пыли Zn = 200-250 Па; совмж - кость воздуха в выходящем патрубке (со = 0,016 м / с); кх - параметр сопротивления слоя пыли, для цементной пыли с медианным диаметром частиц 12 - 20 мкм кх = (6,5-16) х 109 для очистки воздуха от пыли плавильной дуговой печи с ^ = 3 мкм к1 = 80 х десятых м / кг, для руднотермических печей плавления кремния (сел = 0,7 мкм) к1 = 330 х десятых м / ке м/кг.

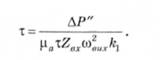

Продолжительность цикла фильтрования пылеуловителя определяют по формуле

На основе общего гидравлического сопротивления пылеуловителя и производительности определяют мощность электродвигателя по формуле.

Рукавные фильтры предназначены для очистки пылегазовоздушных потоков с температурой до +260 С° и исходной запылённостью до 100 г/м³.

Рукавные фильтры относятся к пылеулавливающему оборудованию «сухого» типа. Рукавные фильтры имеют более высокую эффективность очистки газов по сравнению с любыми видами электрофильтров и аппаратами мокрой очистки газов. Остаточная запылённость пылевыбросов на выходе после рукавных фильтров обычно составляет не более 10 мг/м³ (существуют модификации фильтров с более низкой остаточной запылённостью, до 1 мг/м³). Рукавные фильтры могут быть укомплектованы фильтрующими рукавами, сшитыми из высокотемпературных фильтрующих материалов (политетрафторэтилен, полиимид) с температурой эксплуатации до +260 С°.

Рукавные фильтры предназначены как для очистки дымовых газов, так и аспирационных выбросов предприятий различных отраслей промышленности:

· чёрная металлургия;

· цветная металлургия;

· промышленность по производству строительных материалов;

· машиностроение;

· литейное производство;

· металлообработка;

· стекольная промышленность;

· химическая промышленность;

· горнодобывающая промышленность;

· пищевая промышленность;

· деревообработка и мебельная промышленность;

· энергетика

Рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания.

К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра.

Фильтрующий материал и его обработка (антистатичная, водомаслооталкивающая и др.) подбираются в зависимости от условий эксплуатации рукавного фильтра и свойств улавливаемых пылей. Экоаналитическая лаборатория НПП «Сфера» по анализу пыли в каждом конкретном случае помогает выбрать оптимальный фильтровальный материал и вид его обработки.

В качестве фильтрующих элементов в рукавных фильтрах используются рукава пошитые из нетканого иглопробивного материала. Применяются фильтрующие рукава двух конструкций:

· круглой конструкции (Ø135 мм) для фильтров с вертикальным расположением рукавов;

· эллипсной конструкции, используются как для фильтров с горизонтальным, так и с вертикальным размещение фильтрующих рукавов.

Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы. Своевременная замена фильтрующих рукавов является гарантией эффективной работы рукавного фильтра, а появление более современных фильтрующих материалов позволяет обеспечить актуальность рукавного фильтра, - при снижении экологических норм по остаточной запылённости, в будущем.

Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов.

Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация.

Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла.

В зависимости от условий эксплуатации рукавный фильтр может быть изготовлен в одном из двух режимов системы регенерации:

· режим «ON LINE» - традиционный, «щадящий режим» когда процесс регенерация фильтрующих рукавов происходит параллельно с процессом очистки газа на этих же фильтрующих элементах;

· режим «OFF LINE» - для особо тяжёлых условий эксплуатации. Режим предусматривает секционное изготовление корпуса рукавного фильтра и предусматривает отключение одной из секций работающего фильтра на время регенерации. Фильтры в режиме регенерации «OFF LINE» могут быть изготовлены с возможностью полного отключения каждой секции рукавного фильтра (как со стороны выхода чистого газа, так и со стороны входа запылённого газа) с целью проведения регламентных работ или работ по замене фильтрующих рукавов на работающем фильтре.

Импульсная регенерация может выставляться как по дифманометру (по перепаду давления), так и по таймеру.

Фильтры с импульсной регенерацией составляют основную номенклатуру нашего предприятия. При этом по индивидуальным проектам изготавливаются рукавные фильтры с обратной продувкой и фильтры с механическим встряхиванием.

НПП «Сфера» изготавливает различные виды рукавных фильтров:

· рукавные фильтры с вертикальным расположением рукавов (обслуживание рукавов осуществляется сверху, со стороны «чистого отсека» рукавного фильтра;

· рукавные фильтры с горизонтальным расположением рукавов (обслуживание рукавов осуществляется с боку с площадки обслуживания рукавного фильтра);

· напорные фильтры;

· рукавные фильтры — циклоны ( в круглом корпусе с предочисткой на жалюзийном сепараторе);

· компактные рукавные фильтры, изготовленные с использованием гофрированных рукавов;

· высокопроизводительные рукавные фильтры (для очистки объёмов газа свыше 200 000 м³/час);

· высокоэффективные рукавные фильтра (с остаточной запылённости до 3-1 мг/м³);

· взрывобезопасные рукавные фильтры;

· точечные фильтры (для аспирации мест пересыпок конвейров, расходных бункеров и др.).

Рукавные фильтры, изготавливаются как для эксплуатации внутри отапливаемого помещения, так и для работы на открытой площадке. Последние предполагают наличие следующих компонентов:

· шатровое укрытие, защищающее фильтр от погодных осадков;

· обогрев системы регенерации рукавного фильтра (и в случае необходимости бункеров фильтра);

· теплоизоляцию корпуса, в случае возможной конденсации газов.

Все рукавные фильтры нашего производства изготавливаются в частично разборном виде для транспортировки грузовым автотранспортом. Возможно изготовление менее укрупнёнными узлами с учётом условий места монтажа. Сборка корпуса рукавного фильтра может производиться болтовыми соединениями, либо методом сварки, - в зависимости от конструкции и условий эксплуатации рукавного фильтра. Рукавные фильтры типа ФРИ-С рассчитаны на работу при избыточном давлении или разряжении до 7500 Па.

Дата добавления: 2015-09-29; просмотров: 2176;