ЛЕКЦИЯ 6. Базирование при сборке

Сборочные базы, схемы базирования

Для того чтобы собрать узел или отсек изделия, его детали надо расположить в пространстве относительно друг друга и выбранных осей так, как указано на чертеже. Практически это реализуется с помощью базирования деталей.

Базированием называется придание детали требуемого положения относительно выбранной системы координат. Базирование осуществляется путем координирования в пространстве так называемых баз в виде точек, линий или поверхностей, принадлежащих детали.

В зависимости от назначения выделяют несколько типов баз.

Конструкторская база – совокупность точек, линий или поверхностей, относительно которых закоординированы другие поверхности. Координирование осуществляется, в основном, путем простановки размеров.

Технологическая база – совокупность точек, линий и поверхностей, на которые деталь устанавливается при ее обработке или сборке. Применительно к процессам сборки технологическую базу иногда называют сборочной.

Установочная база– совокупность точек, линий или поверхностей, принадлежащих ранее установленным деталям или элементам приспособления, находящихся в контакте с технологическими базами собираемого объекта и реализующих его координацию в пространстве.

Конструкторские базы не всегда материальны. Ими могут быть оси собираемых объектов или оси отверстий, плоскости симметрии, плоскости хорд и т.п.

Технологические и установочные базы принадлежат деталям или узлам приспособления и всегда материальны. Для сохранения неизменного положения относительно сборочной базы при наличии возмущающих сил к базируемому элементу прикладываются силы, создающие силовое замыкание. Эти силы должны быть не меньше возмущающих сил при сборке.

Условные обозначения установочных баз регламентируются ГОСТ 3.1107-81 или СТ СЭВ 1803-79 ЕСТД.

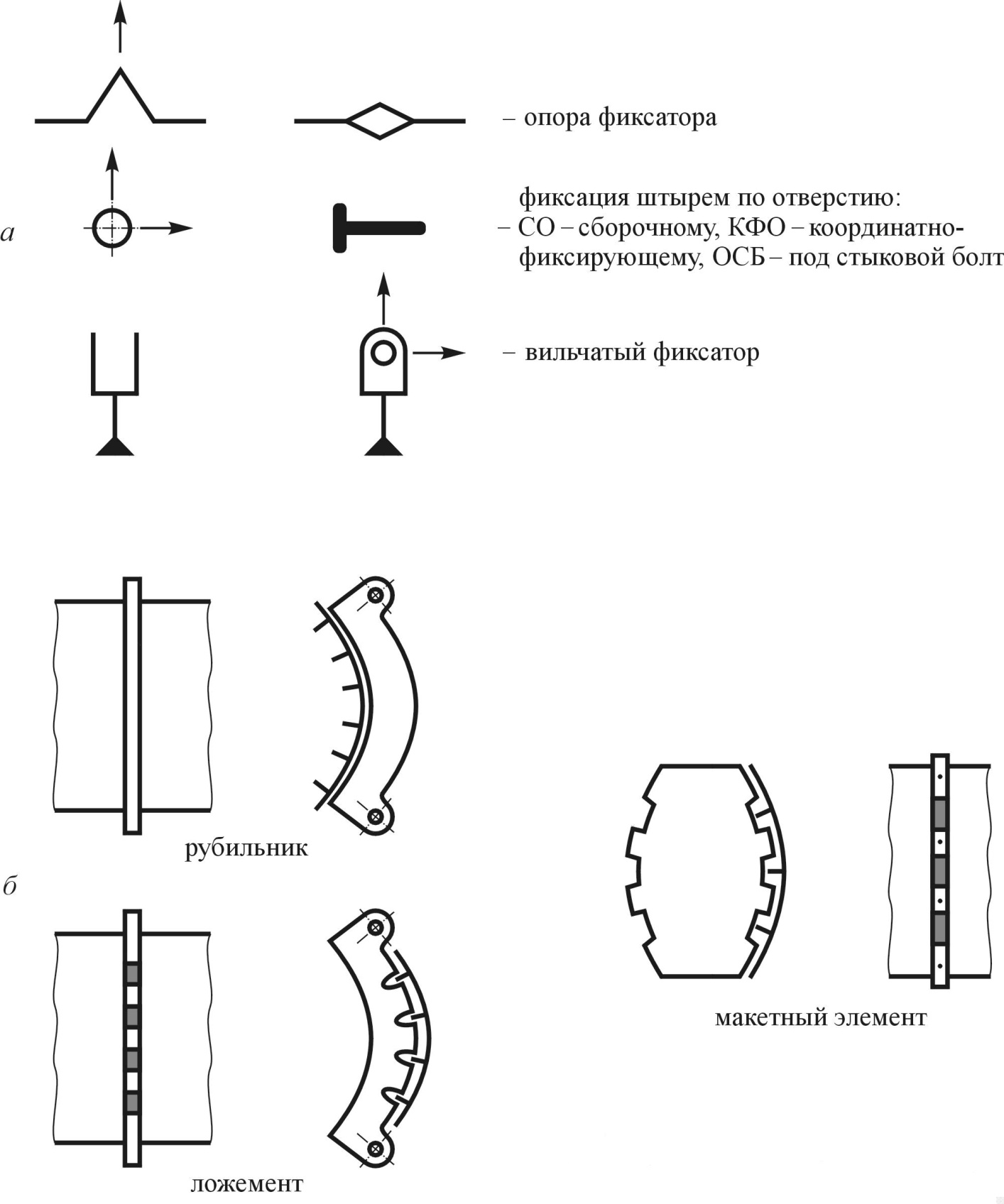

При сборке летательных аппаратов используются условные обозначения, узаконенные отраслью (рис. 6.1).

Точечные установочные базы (рис. 6.1, а) могут быть реализованы в трех вариантах: как опора фиксатора, ограничивающая перемещение в одном направлении; в виде координатного отверстия – ограничивает перемещение в двух направлениях; в виде вильчатого фиксатора, накладывающего ограничение по трем направлениям.

Рис. 6.1. Условное обозначение установочных баз: а – точечные базы; б - линейные

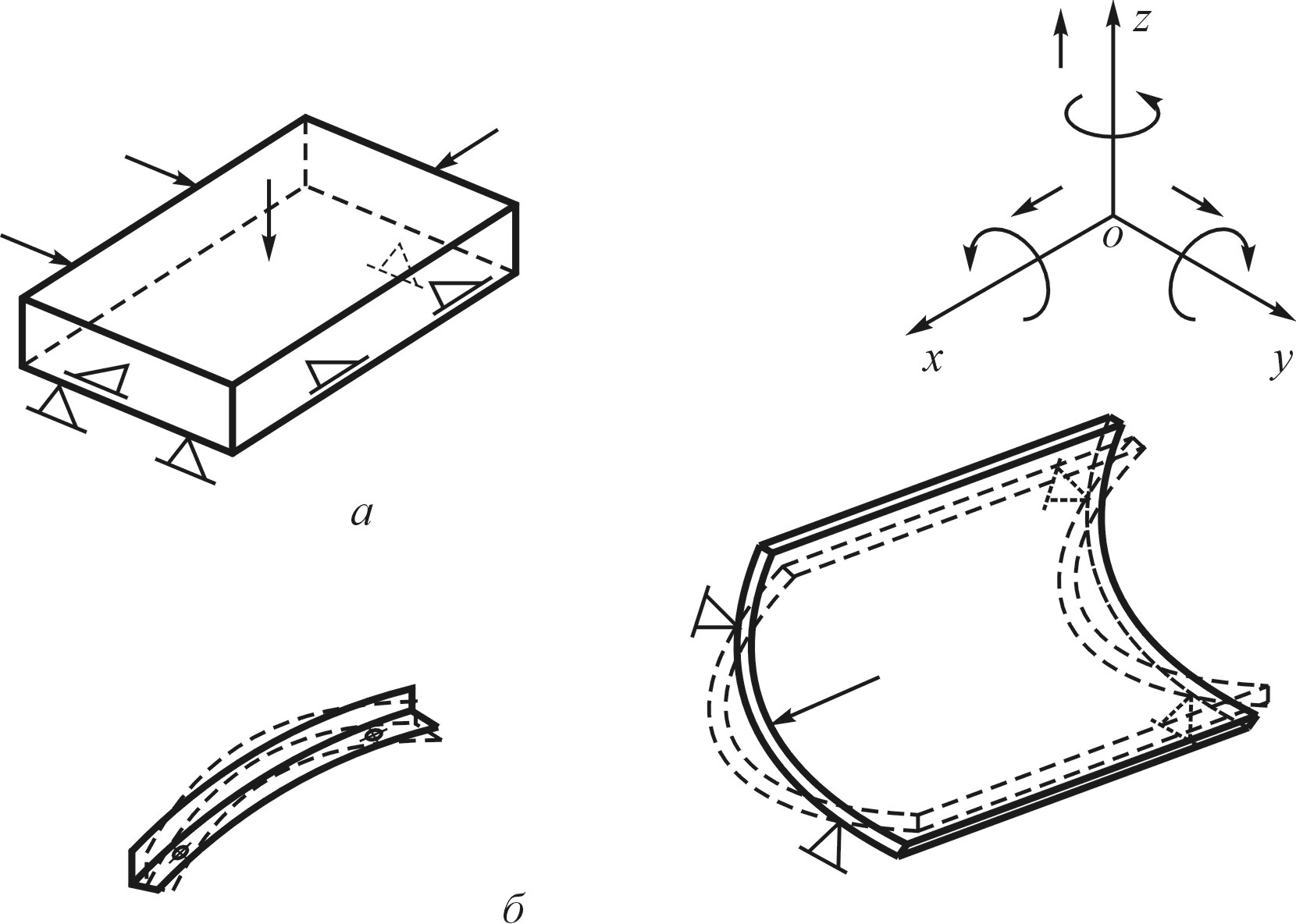

Следует отметить, что при базировании жесткого объекта (рис. 6.2), его достаточно лишить шести степеней свободы: трех поступательных (вдоль осей X, Y, Z) и трех вращательных перемещений относительно этих же осей.

Из рис. 6.2, а видно, что для жесткого объекта достаточно шести точечных опор. Три нижних опоры препятствуют перемещению вдоль оси 0Z и вращению относительно осей 0Х и 0Y. Опора на левой грани ограничивает перемещение вдоль оси 0Х. Две опоры по боковой грани ограничивают перемещение вдоль 0Y и вращение относительно 0Z.

Рис. 6.2. Схема базирования: а – жесткого объекта; б – тонкостенного

Для тонкостенного объекта, например, тонкой обшивки, следует учитывать не только перемещение объекта как целого тела, но и его деформацию под действием собственного веса и усилий сборки, сопутствующих выполнению соединений. Шести точечных опор для фиксации положения и формы тонкостенной детали оказывается недостаточно. Необходимо вводить большое количество опор или заменять их линейчатой опорой.

Линейчатые установочные базы применяют в виде рубильников или макетных элементов (рис. 6.1, б). Принципиального отличия между ними нет: рубильником обычно называют элемент приспособления, располагаемый по аэродинамической поверхности обшивки, макетный элемент располагается с внутренней стороны обшивки и часто имитирует узел каркаса (шпангоут или нервюру), откуда и получил свое название.

В качестве вспомогательной линейчатой базы используют ложемент. Ложемент не обеспечивает точность контура изделия, а служит для удобства установки деталей, входящих в собираемый объект.

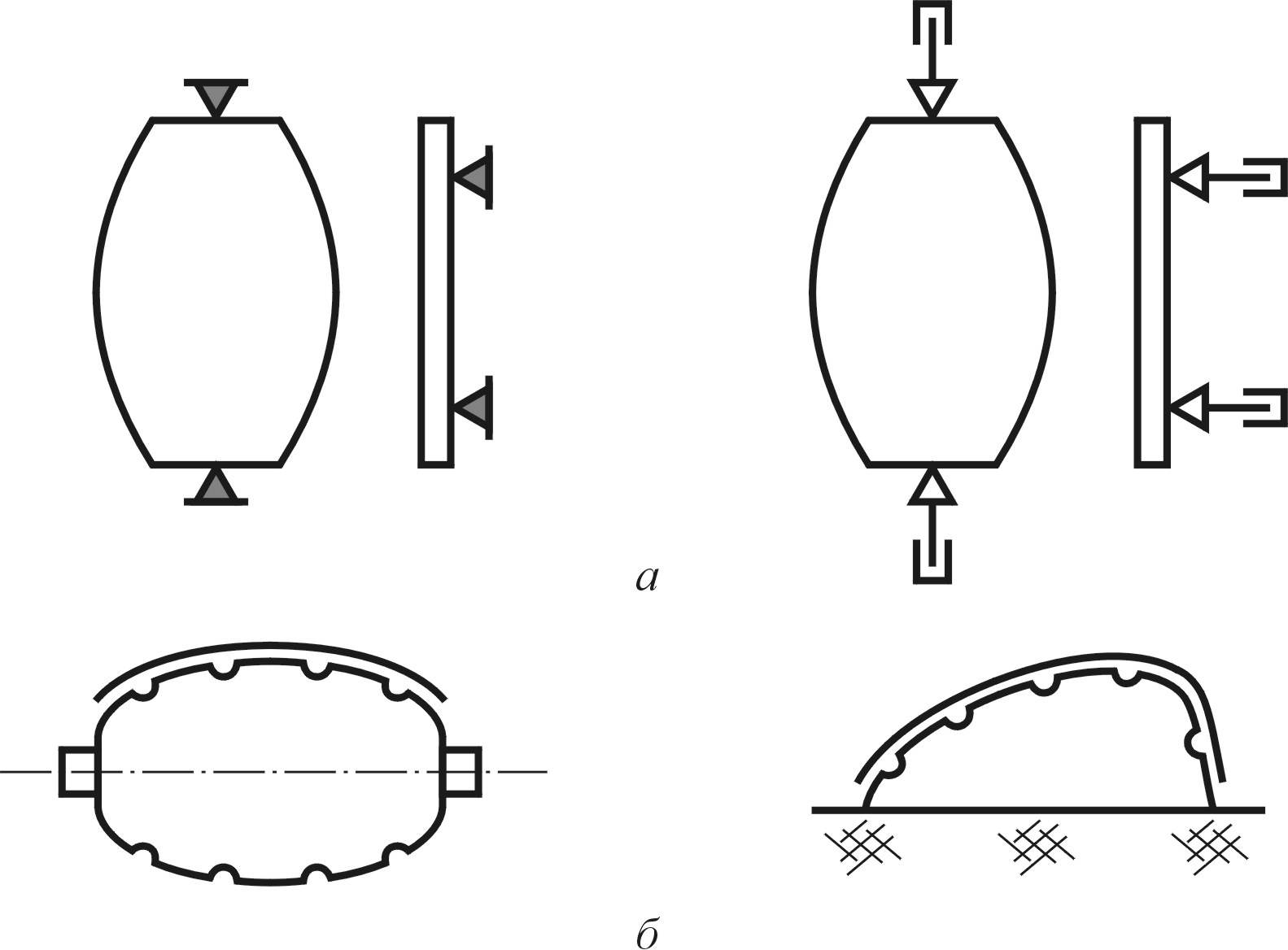

Для базирования деталей, определенные поверхности которых должны лежать в одной плоскости, используют установочные базы в виде плоских плит, которые часто называют стапельными плитами (рис. 6.3, а).

Рис. 6.3. Установочные базы в виде базовой поверхности: а – стапельные плиты – неподвижная и подвижная; б – криволинейные поверхности

В случаях, когда отдельные пространственные детали имеют незначительную изгибную жесткость, в качестве установленной базы используют криволинейную поверхность, задающую форму и размеры собираемого изделия. Примерами могут служить сборка-склейка многослойных конструкций, состоящих из тонких обшивок и сотового заполнителя.

Сборка объектов из полуотвержденных полуфабрикатов по типу сборки "мокрого с мокрым" или "мокрого с сухим" также предполагает базирование отформованных деталей или отвержденных не до конца с базированием на поверхность оснастки (рис. 6.3, а, б).

Технолог, еще не определив окончательно, как будет выглядеть приспособление для сборки и что будут представлять собой конкретно установленные базы, схематично изображает фиксацию в пространстве каждой детали с помощью условных обозначений баз.

Совокупность единичных сборочных баз каждой детали для всего собираемого объекта в целом называется схемой базирования.

Для составления схемы базирования используется эскиз или чертеж собираемого изделия в нужном количестве проекций, на котором с помощью условных обозначений изображаются установочные базы, фиксирующие положение каждой детали.

В дальнейшем схема базирования служит основой для проектирования приспособления, где условные обозначения заменяют конкретными базовыми элементами приспособления.

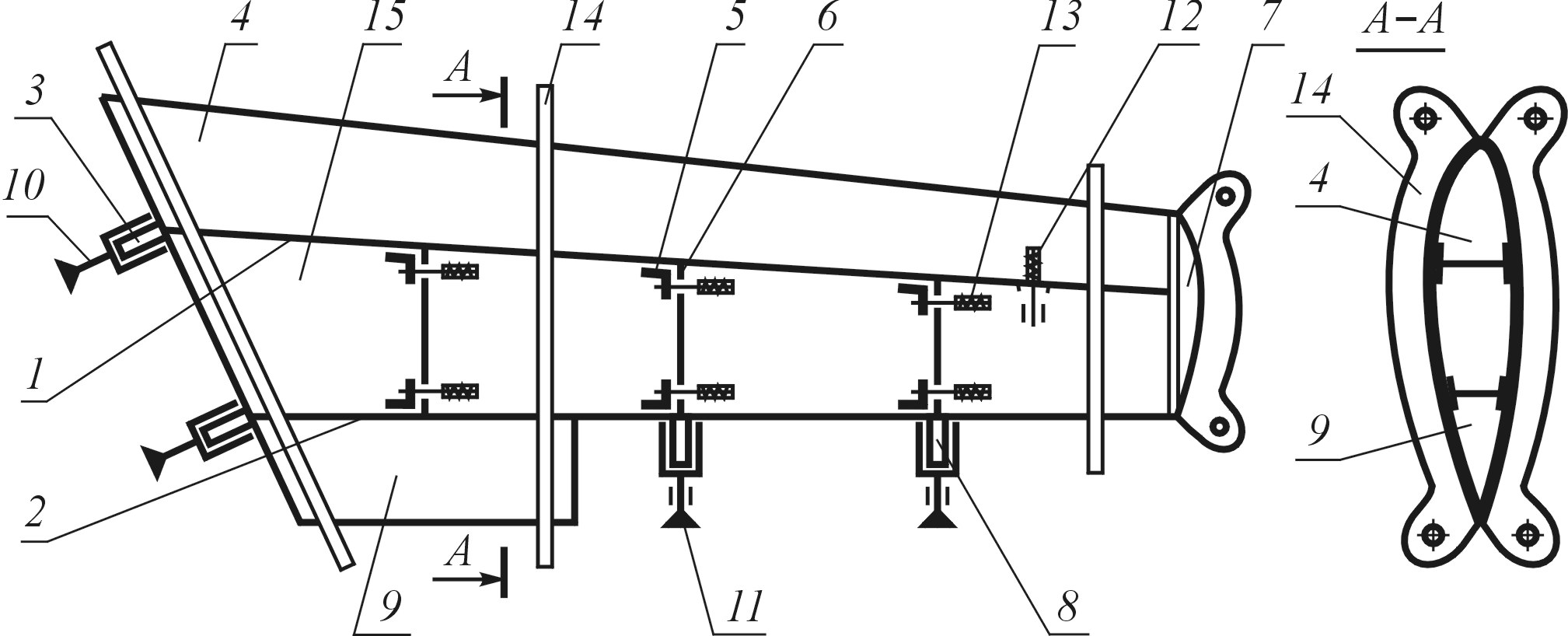

На рис. 6.4 изображена схема базирования при сборке стабилизатора. Согласно данной схеме предполагается следующая фиксация основных деталей и узлов. Передний лонжерон 1 базируется по вильчатому фиксатору 10 и точечной фиксации штырем 12 по координатно-фиксирующему отверстию в стенке лонжерона. Задний лонжерон 2 базируется своим узлом навески по вильчатому фиксатору и двумя узлами навески 8 руля по вильчатым фиксаторам 11.

Нервюры 6 базируются путем совмещения сборочных отверстий в нервюрах и стойках 5 лонжеронов с помощью штырей 13. Носок 4, центральная обшивка 15 и хвостик 9 базируются по лонжеронам и рубильникам 14. Законцовка стабилизатора 7 базируется по рубильнику 16.

Рис. 6.4. Схема базирования при сборке стабилизатора

Вопросы для самоконтроля:

1. Что представляет собой базирование?

2. Какие типы баз в зависимости от назначения существуют?

3. В каких вариантах могут быть реализованы точечные установочные базы?

4. Сколько степеней свободы необходимо для базирования жесткого объекта?

5. Что используется в качестве линейных установочных баз?

6. Что представляет собой схема базирования?

7. Для чего служит схема базирования?

ЛЕКЦИЯ 7. Базирование при сборке (продолжение)

Рекомендации по выбору технологических баз. Схема базирования для одного и того же собираемого объекта может быть реализована во многих вариантах. При этом от выбранного варианта могут существенно зависеть различные показатели сборки и, в первую очередь, точность изделия. Существуют правила, которыми необходимо пользоваться при разработке схем базирования.

Правило совмещения конструкторских и технологических баз. Содержание этого правила заключается в том, что детали должны устанавливаться на те поверхности, относительно которых задается размер собираемого изделия.

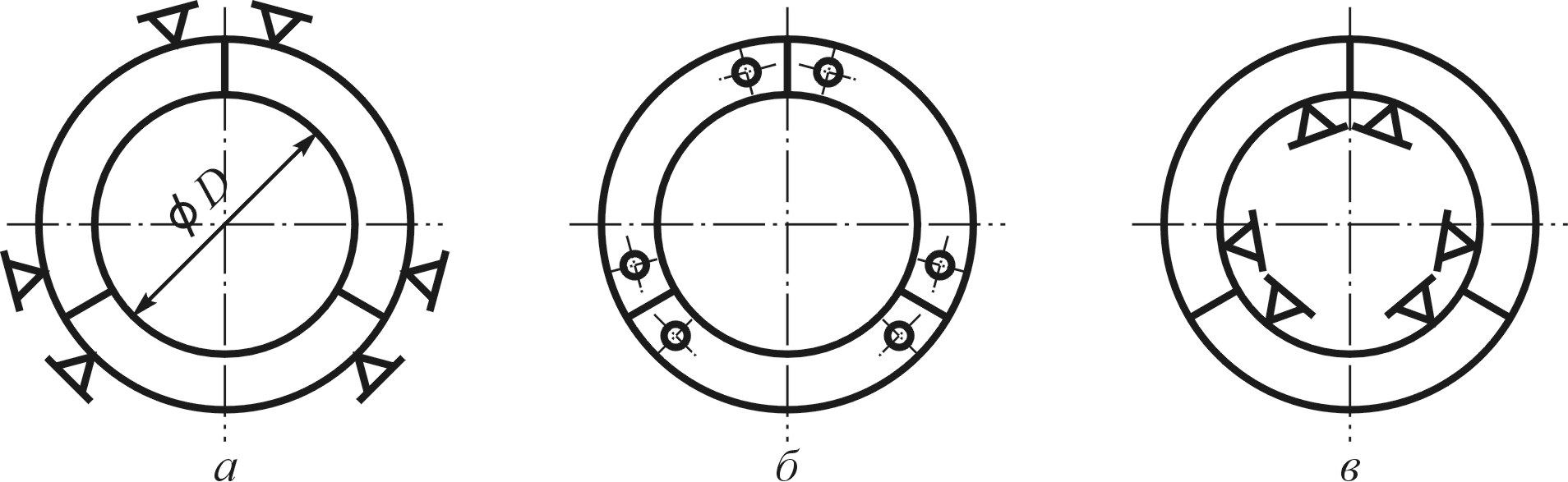

На рис. 7.1 показаны три возможных варианта базирования при сборке сегментов, составляющих кольцо: по наружным дугам сегментов, по координатным отверстиям в сегментах, по внутренним поверхностям сегментов. Очевидно, последний вариант будет предпочтительней, так как позволит реализовать при сборке более точно размер Æ D. Именно в данном случае конструкторская база совпадает с технологической.

Рис. 7.1. Варианты схем базирования сегментов кольца: а – по наружному диаметру; б – по координатно-фиксирующим отверстиям; в – по внутреннему диаметру

Другим аспектом этого правила является использование в качестве координатных осей приспособления координатные оси собираемого изделия.

Правило единства и постоянства баз рекомендует на различных этапах сборки использовать одни и те же базы. Таким образом, желательно, чтобы технологические базы, используемые для узловой, секционной и агрегатной сборки, были одними и теми же.

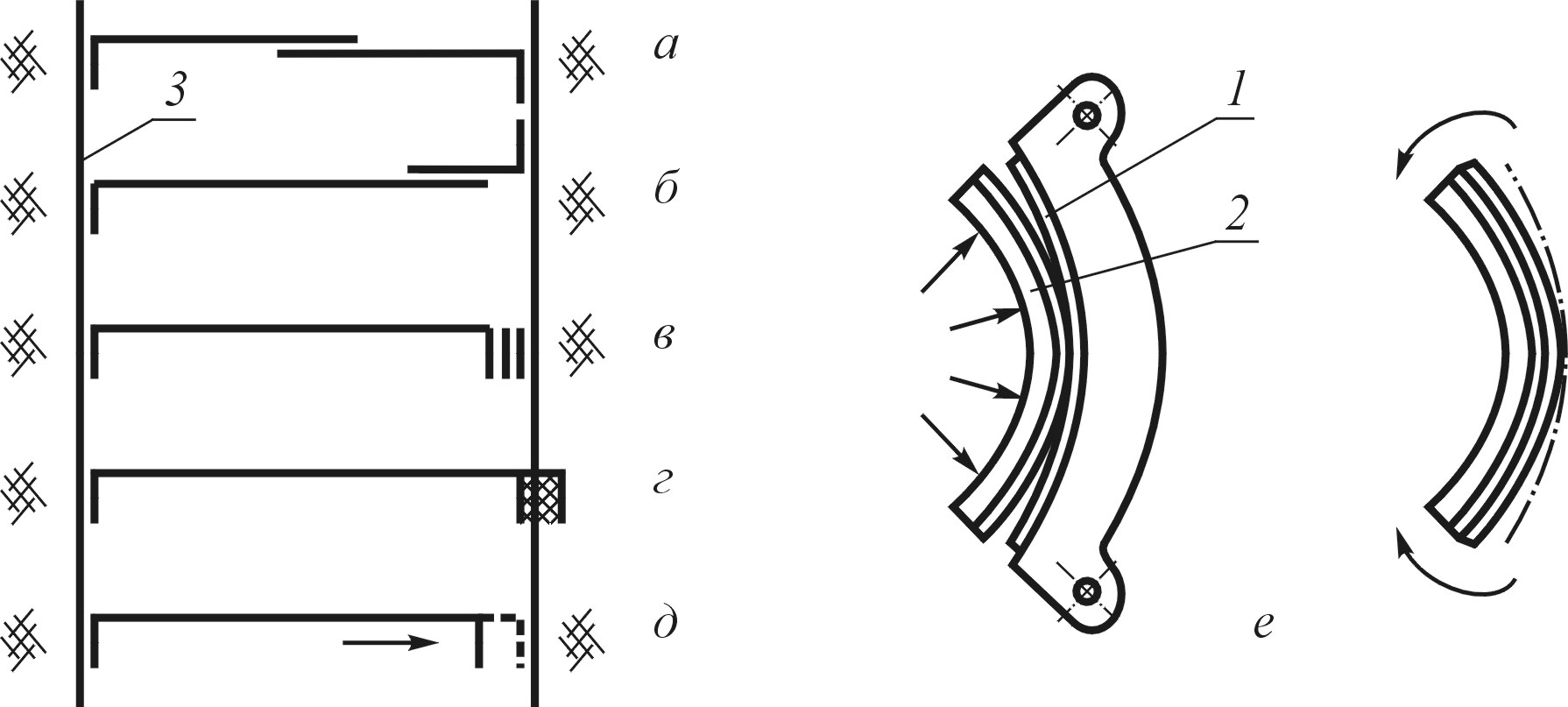

Правило компенсации при базировании заключается в копировании размеров собираемого изделия с приспособления. Правило компенсации может быть реализовано различными приемами:

- перемещением одной детали относительно другой (рис. 7.2, а);

- введением компенсирующей детали (рис. 7.2, б);

- заполнением зазоров прокладками (рис. 7.2, в);

- снятием припусков (рис. 7.2, г);

- упругой компенсацией (рис. 7.2, д).

Использование приемов компенсации позволяет, в принципе, из неточно изготовленных деталей собрать изделие с малой погрешностью, в предположении, что приспособление изготовлено точно.

Рис. 7.2. Способы компенсации: а – смещение одной из деталей; б – введением компенсатора; в – установкой прокладок; г – снятием припуска; д – упругой компенсацией; е – упругая компенсация профиля при базировании по рубильнику; 1 – обшивка; 2 – профиль; 3 – базовые поверхности приспособления

Копирование размеров с приспособления позволяет также собрать с высокой точностью агрегаты, состоящие из нежестких тонкостенных деталей.

В то же время приемы компенсации имеют и негативную сторону. Так, разделение одной детали на две или введение компенсатора (варианты "а" и "б" на рис. 7.2), а также установка прокладок снижают прочность и надежность конструкции и увеличивают ее вес. Снятие припусков увеличивает трудоемкость и не всегда реализуемо. На упругую компенсацию накладываются ограничения, связанные с возможностью детали деформироваться без разрушения. Кроме того, после выемки изделия из приспособления, упругая компенсация может привести к короблению конструкции или сохранению в ее элементах остаточных напряжений. Поэтому в технологических процессах сборки применительно к конкретным конструкциям даются ограничения на деформации, реализующие упругую компенсацию. Это особенно важно для деталей, выполненных из хрупких материалов, например, таких как углепластик.

Правило разъемов и стыков предписывает использование в качестве технологических баз, в первую очередь, разъемов и стыков – вильчатого, фланцевого или других типов.

Дата добавления: 2015-09-29; просмотров: 10368;