Оборудование трубопроводного транспорта

В состав закладочного комплекса входят механизмы для подготовки и дозирования исходных материалов и закладочных смесей, а также трубопроводный транспорт, оборудованный необходимыми контрольными приборами.

Известные закладочные комплексы отличаются друг от друга использованием различных исходных материалов для приготовления закладочных смесей и расположением рудных шахт в разных климатических зонах. Основные требования, предъявляемые к современным закладочным комплексам: универсальность и возможность приготовления различных по свойствам закладочных смесей для твердеющей и гидравлической закладок; отклонение от заданных характеристик смесей не более чем на 10 %; широкая механизация и автоматизация всего технологического процесса приготовления закладочной смеси и ведения закладочных работ.

Применяют два способа приготовления твердеющих смесей — совместный и раздельный. Наиболее распространен совместный способ, при котором на поверхности рудной шахты «начала отдельно приготовляют инертные материалы (рассеивают и дробят, очищают от примесей) и вяжущее, а затем их дозируют и подают в смеситель для перемешивания между собой и водой. Готовая смесь поступает в приемную воронку вертикальной части трубопровода. При раздельном способе, который применяют очень редко, компоненты закладочной смеси транспортируют в выработанное пространство раздельно и смешивают лишь в процессе укладки.

Закладочные комплексы в зависимости от назначения могут быть центральными, служащими для приготовления закладочной смеси для всего месторождения, и участковыми, обслуживающими отдельные участки.

В зависимости от длительности эксплуатации различают закладочные комплексы стационарные и передвижные (или временные). Последние предназначены для приготовления небольших объемов смесей для удаленных участков выработанного пространства и могут располагаться на поверхности или в шахте.

Необходимым условием для обеспечения транспортабельности закладочных смесей и нормированной прочности искусственного массива является точное дозирование компонентов смесей. Дозирование заполнителей и вяжущего производят шиберными затворами или шнековыми питателями, установленными на расходных бункерах. Применяют также более точные автоматические весовые дозаторы, а для смешивания компонентов— высокопроизводительные смесители непрерывного действия с принудительным перемешиванием смеси лопастями.

Стоимость твердеющей закладки составляет 30 — 40 % от себестоимости 1 м3 выданной на поверхность руды, а затраты на исходные материалы для закладочных смесей достигают 50 — 70 % от общей себестоимости закладки. Расход наиболее дорогого компонента — цемента — 120¸400 кг на 1 м3 закладочной смеси (в среднем, около 200 кг). Большие нормы расхода цемента необходимы для улучшения пластичности и транспортабельности закладочных смесей с целью уменьшения возможных случаев закупорки трубопровода и увеличения длины транспортирования при самотечном способе доставки. Использование молотых шлаков черной и цветной металлургии в объеме до 300 — 350 кг на 1 м3 закладки позволяет снизить расход цемента на 80 — 100 кг/м3. Повышение транспортабельности смеси и некоторое снижение расхода цемента достигается вводом в вяжущее пластификаторов или наполнителей типа тонкомолотых песчаников, известняка, глины и др.

Разработана новая технология вибросмешивания компонентов, обеспечивающая более полное использование хвостов обогащения в качестве наполнителей и получение однородной, с высокой плотностью смеси путем передачи ей виброимпульсов с частотой, превышающей частоту вращения лопастей смесителя.

Пространственная схема расположения закладочных трубопроводов зависит от схемы вскрытия и отработки месторождения и генплана шахтной поверхности. По назначению закладочные трубопроводы подразделяются на магистральные стационарные, прокладываемые вертикально в стволах шахт или в; скважинах и горизонтально по основным выработкам, и участковые временные, прокладываемые вблизи мест закладки. Последние часто перемонтируют по мере выполнения закладочных, работ.

Для трубопроводов используют бесшовные стальные, реже чугунные и полиэтиленовые трубы. Перспективными являются полиэтиленовые трубы, которые не ржавеют, значительно легче стальных, достаточно прочны и обладают меньшим удельным сопротивлением движению смеси, что позволяет увеличить дальность транспортирования. Стоимость полиэтиленовых труб на 20 — 30% ниже, чем стальных.

Внутренний диаметр труб выбирают с учетом заданной производительности и размера куска заполнителя, а толщину стенок — с учетом назначения, вида транспортируемого материала и условий монтажа. Вертикальные магистральные трубопроводы имеют толщину стенок 12 — 16 мм, горизонтальные — 8¸10 мм, на коленах закруглений — 12¸15 мм.

Соединение отдельных отрезков труб — сварное или фланцевое болтовое (для магистральных) и фланцевое быстроразъемное (для участковых трубопроводов). На магистральном трубопроводе рекомендуется через 150 — 200 м устанавливать фланцевые вставки длиной 500 — 800 мм для обеспечения ликвидации закупорки трубопровода.

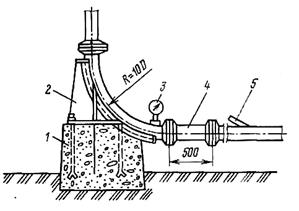

Вертикальную часть трубопровода соединяют с горизонтальной частью с помощью опорного колена, установленного на фундаменте (рис. 17.2). По горизонтальным выработкам трубопровод прокладывают на опорах или деревянных лежаках и придают ему уклон 0,005 — 0,008 в сторону движения смеси. Радиус закруглений трубопровода принимают не менее 10 его, диаметров.

Рис. 17.2. Схема крепления закладочного трубопровода: 1 — бетонное основание; 2 — упор; 3 — манометр; 4 — фланцевая вставка; 5 — сопло пневмоэжектора

Вследствие абразивности транспортируемых смесей трубопровод подвергается износу, интенсивность которого зависит от состава смеси, качества стали труб, технологии изготовления и толщины стенок труб, а также от режима транспортирования. Например, при увеличении скорости с 0,7 — 0,8 м/с (самотечный), до 2 м/с и более (самотечно-пневматический транспорт) износ труб увеличивается более чем в два раза. Расход стальных труб составляет 0,02 — 0,25 т на 1000 м3 транспортируемой смеси. Пропускная способность стальных труб, зависящая от абразивных свойств транспортируемого материала и марки стали, 500 — 700 тыс. м3. Меньшему износу подвержены полиэтиленовые трубы.

С целью увеличения долговечности труб их внутреннюю поверхность футеруют каменным литьем, резиной или другими материалами. Существует практика футеровки внутренних поверхностей колен твердым сплавом.

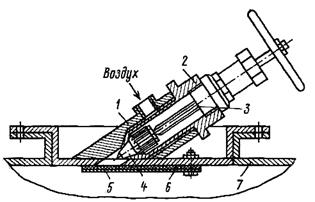

На горизонтальном трубопроводе самотечно-пневматического транспорта через определенные расстояния под углом 15 — 30° врезают пневмоэжекторы (рис. 17.3), соединенные резиновыми шлангами с воздушной магистралью, проложенной вдоль трубопровода. Диаметр сопла пневмоэжектора 10 — 20 мм (в зависимости от диаметра трубопровода). С целью ликвидации закупорки на трубопроводе устанавливают резервные пневмоэжекторы. Для предотвращения попадания твердеющей смеси в сеть сжатого воздуха пневмоэжекторы оборудуют обратными, клапанами.

Рис. 17.3. Пневмоэжектор: 1 — патрубок; 2 — корпус эжектора; 3 — шток; 4 — запорное устройство; 5 —стальная пластина; 6 — резина; 7 — трубопровод

Рядом с пневмоэжекторами с таким же интервалом на трубопроводе устанавливают устройства ввода воды для ликвидации аварийных пробок и промывки трубопровода. Устройство представляет собой приваренный в верхней части трубопровода патрубок, закрываемый заглушкой или винтовым игольчатым клапаном. Вода к устройству под давлением до 4 МПа подается от водопроводной магистрали, проложенной вдоль трубопровода.

У мест врезки пневмоэжекторов и на колене перехода вертикального трубопровода в горизонтальный устанавливают манометры для замера давления воздуха в закладочном трубопроводе.

Для предупреждения и ликвидации закупорок трубопровода применяют виброустановки (рис. 17.4). В результате вибрации-трубопровода снижается коэффициент сопротивления перемещению бетонной смеси, что позволяет ликвидировать закупорки и увеличить эффективность транспортирования смесей.

Рис. 17.4. Виброустановка трубопровода: 1 — электродвигатель; 2 — муфта; 3 — вибратор; 4 — трубопровод; 5 — амортизатор; 6 — фундамент

Дата добавления: 2015-09-28; просмотров: 2554;