Монтаж, эксплуатация и техническое обслуживание ленточных конвейеров

Перед монтажом ленточных конвейеров в выработках подготавливают камеры или ниши под приводные и натяжные станции, сооружают фундаменты (для концевых станций стационарных конвейеров), производят разметку трассы, которая должна быть строго прямолинейной в горизонтальной плоскости на участке, равном длине става одного конвейера. Камеры, в которых размещают приводы стационарных конвейеров, оборудуют грузоподъемными устройствами. Для доставки отдельных узлов и различных грузов рядом с устанавливаемым конвейером вдоль него укладывают рельсовые пути.

Перед спуском конвейера в шахту проверяют исправность его узлов и очищают их от консервационной смазки.

Монтаж ленточного конвейера рекомендуется производить в следующей последовательности: монтаж механической части, электрооборудования и пускорегулирующей аппаратуры, навеска и стыковка ленты и монтаж аппаратуры автоматизации и сигнализации.

Для установки става конвейера строго по прямой линии маркшейдерские репера располагают через 10—20 м, направление оси конвейера по выработке проверяют теодолитом или лазерным указателем.

Монтаж механической части начинают с установки головной и хвостовой станций, затем монтируют став конвейера, соблюдая следующие требования: расстояние от почвы до нижней ветви ленты должно быть не менее 400 мм (для обеспечения возможности расштыбовки); зазор между крепью и конвейером должен составлять не менее 0,7 м, а между конвейером и подвижным составом рельсового или монорельсового транспорта — не менее 0,4 м; расстояние от верхней выступающей части конвейера до верхняка — не менее 0,5 м, а у концевых станций — 0,6 м. В местах перехода через стан конвейера монтируют переходные мостики. После установки става приступают к монтажу загрузочных и перегрузочных устройств. Высота свободного падения горной массы на ленту должна быть не более 300 мм. При большей высоте устанавливают направляющие лотки.

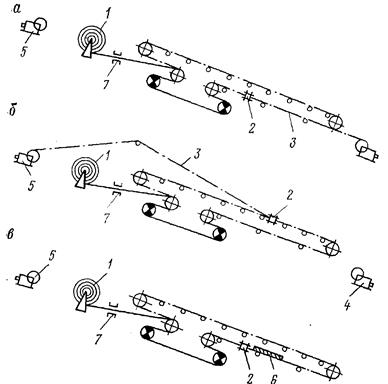

Наиболее ответственной монтажной операцией является навеска ленты на конвейер (рис. 15.15). Возможны два варианта: навеска ленты на вновь устанавливаемый конвейер; замена изношенной ленты на новую. В первом случае для навески ленты используют монтажные лебедки, во втором новую ленту навешивают с помощью старой ленты и привода конвейера.

Рис. 15.15. Схемы навески новой ленты при поступлении рулонов к верхней (приводной) части наклонного конвейера: а – растягивание ленты по нижней ветви приводом конвейера и монтажной лебедкой; б – растягивание ленты приводом и монтажной лебедкой по верхней ветви; в – растягивание ленты по нижней ветви приводом конвейера и заправочными салазками; 1 –рулон ленты; 2 – монтажная плита; 3 – монтажный канат; 4, 5 – монтажные лебедки; 6 – заправочные салазки; 7 – зажим ленты

Отдельные отрезки ленты соединяют в замкнутый контур путем стыковки концов ленты. Перед выполнением замыкающего става необходимо натянуть ленту, обеспечивая ее рабочее натяжение, и установить натяжной барабан в положение, гарантирующее достаточный запас хода для окончательного натяжения ленты.

Концы ленты стыкуют методом вулканизации (горячей или холодной) или с помощью механических соединяющих деталей. Конвейерные ленты стационарных конвейеров соединяют, в основном, методом вулканизации, причем резинотросовые ленты — только горячей вулканизацией.

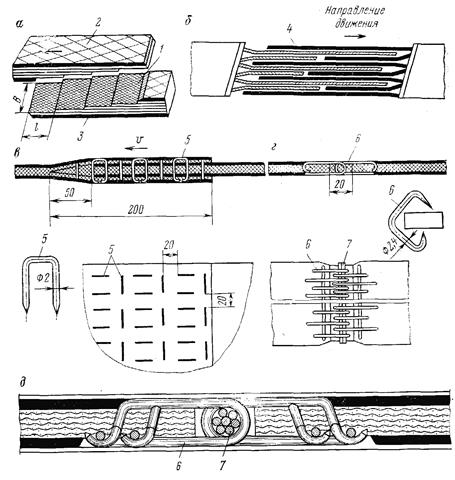

Перед стыковкой резинотканевой ленты вулканизацией концы ее разделывают определенным образом (рис. 15.16, а): снимают прокладки ступеньками длиной l = 150÷350 мм; разделанные концы ленты накладывают друг на друга и зажимают между плитами переносного вулканизационного пресса; стык вулканизируют при температуре 140—150°С и давлении не менее 1 МПа в течение 40—60 мин (в зависимости от толщины ленты).

При выполнении стыка холодной вулканизацией концы ленты разделывают аналогичным образом, стыкуемые поверхности дважды смазывают специальным самовулканизирующим клеем, затем стык прокатывают роликом и тщательно простукивают молотком. Преимущество холодной вулканизации — применение легких стяжных приспособлений взамен тяжелых вулканизационных прессов.

Разделка концов резинотросовой ленты заключается в следующем: снимают резиновые обкладки и обрезают резину с тросиков на длину 1200—1400 мм; тросы укладывают определенным образом (рис. 15.16, б), обкладывают их с двух сторон заготовками сырой резины и зажимают между нагревательными плитами вулканизационного пресса.

Рис.15.16. Схемы разделки и соединения конвейерных лент: а — разделка тканевой ленты перед вулканизацией; б — тоже резинотросовой ленты; в — соединение тканевых лент П-образными скобами; г — то же, крючкообразными проволочными скобами; д— соединение тканевых лент проволочными скобами «Тип-Топ» (Германия); 1— прокладки; 2, 3— соответственно верхняя и нижняя обкладки; 4 — стальные тросы; 5 — П-образные скобы; 6 — крючкообразные скобы; 7— тросик

Тканевые ленты передвижных и полустационарных конвейеров соединяют проволочными П-образными скобами (рис. 15.16, в) или крючкообразными проволочными скобами (рис. 15.16, ги д) данные способы механического соединения лент являются быстроразъемными, однако прочность стыка составляет лишь 50—60% от прочности ленты. Запрещено соединение конвейерных лент внахлестку с помощью заклепок и шарниров.

После монтажа аппаратуры автоматизации производят пробный пуск и обкатку конвейера вначале на холостом ходу, а затем под нагрузкой в течение 5—10 рабочих смен. После этого оформляют акт приемки и сдают конвейер в эксплуатацию.

При эксплуатации конвейерных установок обслуживающий персонал должен систематически проверять состояние выработок, выявлять неисправности отдельных узлов конвейеров, не допускать заштыбовки трассы. Особое внимание следует обращать ва состояние рабочих органов конвейеров, линейной части и концевых станций. Необходимо регулярно подтягивать болтовые соединения и проводить проверку уровня масла в редукторах, следить за работой очистных и оросительных устройств. При работе ленточных конвейеров необходимо тщательно проверять состояние поддерживающих роликов и своевременно производить выбраковку невращающихся роликов, контролировать положение ленты на верхних и нижних роликоопорах, состояние самой ленты и стыковых соединений и т. д. Осмотр конвейерных установок должен производиться ежесменно горным мастером или обслуживающим персоналом и ежесуточно — механиком участка. Еженедельное техобслуживание осуществляется в ремонтные смены силами электрослесарей, постоянно обслуживающих конвейеры, а также электрослесарей энергомеханической службы шахты.

Планово-предупредительный ремонт конвейеров производят не реже одного раза в месяц согласно графику ППР, в котором приведен перечень выполняемых работ.

Гарантией безаварийной работы конвейерных установок и безопасности труда обслуживающего персонала является соблюдение правил безопасности и указаний технического надзора.

Необходимо, чтобы все вращающиеся части концевых станций конвейеров имели ограждения, соединительные муфты и тормозные шкивы, закрытые кожухами. Конвейерные выработки должны быть оборудованы средствами пожаротушения. Во время работы конвейера запрещается: смазывать и ремонтировать его отдельные узлы, а также ремонтировать электрооборудование, находящееся под напряжением; перевозить лес и длинномерные грузы, а также транспортировать людей па ленте конвейера, если конвейер не приспособлен для этих целей; подсыпать песок между лентой в приводным барабаном при пробуксовке ленты; работать при неисправных реле скорости, датчиках схода ленты в устройствах экстренной остановки конвейера, размещенных вдоль его става; работать при неисправных тормозах.

Работы по ремонту электрооборудования разрешается начинать только после проверки исправности его заземления.

Дата добавления: 2015-09-28; просмотров: 8627;