Механическая часть ЭПС

За более чем 150-летнюю историю локомотивов их механическая часть .претерпела сложную эволюцию и представлена практически необозримым разнообразием конструкций. Тем не менее в этом множестве можно выделить некоторое количество основных узлов, обязательных для любого локомотива, выполняющих сравнительно небольшой набор важнейших функций механической части, и ряд дополнительных устройств, обеспечивающих нормальное функционирование этих узлов.

Самым крупным по массе и объему узлом локомотива или моторного вагона является кузов, служащий для размещения оборудования, бригады или пассажиров и защиты их от внешних воздействий.

При движении по рельсовому пути локомотив опирается на рельсы через колеса, которые для направления экипажа в рельсовой колее снабжены внутренним гребнем и связаны попарно друг с другом в поперечном направлении, образуя колесную пару. Для беспрепятственного вращения колесной пары относительно не вращающихся частей необходим подшипниковый узел.

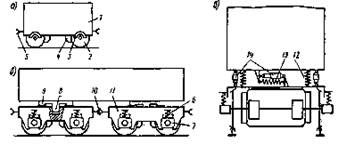

С целью создания силы тяги локомотив оснащается тяговым приводом, включающим в себя тяговый двигатель с устройствами управления и тяговую передачу, приводящую во вращение движитель колесную пару. Для передачи силы тяги на прицепную часть поезда используют упряжные приборы. Локомотив оснащается тормозными устройствами. Механическая часть первых локомотивов состояла из кузова 1 (рис. 5.1, а), колесных пар 2 с подшипниковыми узлами 3, тягового привода 4, упряжных приборов 5 и тормоза. Однако необходимость снижения воздействия вибраций на кузов привела к подрессориванию - введению упругих элементов 6 между ним и колесными парами (рис. 5.1,6).

Из-за упругой связи колесной пары с кузовом пришлось предусмотреть дополнительно устройства, обеспечивающие передачу продольных и поперечных сил от колесной пары к кузову в условиях их взаимных вертикальных перемещений. Эти устройства объединены в буксовый узел 7.

Дальнейшее совершенствование механической части было связано с улучшением прохождения кривых малого радиуса многоосными локомотивами, имеющими одну общую раму. Это было достигнуто расчленением ходовой части по длине на ряд элементов - тележек, которые могут поворачиваться в горизонтальной плоскости относительно кузова и тем самым позволяют колесным парам более свободно устанавливаться в кривой.

В связи с применением таких тележек потребовалось решить ряд сопутствующих технических задач: опирание кузова на подвижную относительно вертикальной оси тележку, передача продольных и поперечных сил в условиях относительных перемещений кузова и тележки, связи тележек друг с другом. В результате конструкция локомотива пополнилась опорными узлами кузова 9, поворотными устройствами 8, устройством сочленения 10 тележек, через которые передаются силы тяги и торможения.

Передачу всех вертикальных, продольных и поперечных сил между кузовом и колесными парами (раньше они были связаны непосредственно), а также передачу сил тяги и торможения обеспечивает новый элемент конструкции - рама тележки 11. К раме тележки стали также крепить элементы тормозных устройств и тягового привода. Таким образом появился новый конструктивный элемент, нагружение которого не вытекает из его функций (как, например, в случае с колесной парой, которая должна иметь вертикальную нагрузку, иначе она не выполнит функций движителя), а является побочным следствием выбранного конструктивного принципа обеспечения более свободной ориентации колесных пар в кривой. В этом отношении тележечный локомотив проигрывает безтележечному, хотя такая конструкция и является во многих случаях единственно возможной.

Конструктивное выполнение тележки как отдельного устройства позволило ввести с целью улучшения виброзащиты кузова вертикальные упругие соединения (кузовную ступень 12 рессорного подвешивания), а с целью улучшения плавности хода и снижения воздействия на путь - Отказаться от жесткой связи кузова с тележкой в поперечном направлении, введя квазиупругие устройства поперечной связи 13 (рис. 5.1, в) - так называемые возвращающие (что не очень точно) устройства.

Рис. 5.1. Схемы механической части (а, б) и узлов подвешивания (в)

Непрерывный рост скорости движения обусловил повышение требований к ограничению амплитуд колебаний при резонансах, что привело к необходимости вводить специальные устройства 14, рассеивающие энергию колебаний (гасители колебаний) параллельно с квазиупругими связями кузова и колесных пар с тележкой.

Чтобы снизить вероятность боксования колес, практически обязательно предусматривают устройства, способствующие выравниванию нагрузок между отдельными движущими колесными парами и препятствующие значительному снижению вертикальных нагрузок передних колесных пар при реализации силы тяги.

Таким образом, современные локомотивы, кроме кузова, колесных пар c подшипниковыми узлами, тягового привода, тормозных устройств и упряжных приборов, имеют, как правило, поворотные тележки с одной или двумя ступенями рессорного подвешивания (которое содержит упругие и диссипативные элементы), узлы опирания кузова на тележки и передачи продольных сил между тележкой и кузовом, квазиупругие поперечные связи между ними, поворотные устройства, устройства для равномерного распределения вертикальных нагрузок между отдельными колесными парами.

Для облегчения условий работы рам тележек и снижения их масс упряжные устройства стали переносить на раму кузова, что привело к ликвидации узла сочленения, ранее передававшего силы тяги и торможения с тележки на тележку.

Однако и этот перечень основных узлов вряд ли можно считать полным. Например, стремление уменьшить сопротивление движению в кривых и снизить износ гребней бандажа и рельса уже привело к тому, что все чаще на локомотивах и моторных вагонах устанавливают устройства для смазывания контакта гребня бандажа и рельса; разрабатывается и уже доведен до опытных образцов подвижной состав с радиальной установкой колесных пар в кривых, делаются попытки создать колесные пары с независимо вращающимися колесами. Несмотря на ряд неудач, все больше завоевывает себе право на существование устройство наклона кузова, позволяющее частично или полностью компенсировать непогашенное поперечное ускорение при движении в кривых и тем самым снять в них ограничение скорости.

Новые возможности повышения равномерности распределения нагрузок между отдельными колесными парами открывает введение дополнительных вертикальных и угловых связей кузовов смежных секций локомотива. Не исключено, что по мере совершенствования подвижного состава и эти устройcтва станут общепризнанными и войдут в перечень основных узлов механической части локомотива, а ряд других отпадет.

Все изложенное в равной мере относится к основным узлам механической части электровозов и тепловозов, электро-и дизель-поездов, вагонов метрополитена, хотя для каждого из видов тягового подвижного состава сложились свои традиции, во многом определяющие выбор конструктивных решений.

На производстве электровозов специализируются производственное объединение (ПО) «Новочеркасский электровозостроительный завод», работающее в тесном сотрудничестве с Всесоюзным научно-исследовательским и проектно-технологическим институтом электровозостроения (ВЭлНИИ) и ПО «Электровозостроитель» (г. Тбилиси).

Магистральные тепловозы выпускают ПО «Тепловозпутьмаш» (г. Коломна), в состав , которого входит Всесоюзный научно-исследовательский институт тепловозостроения (ВНИТИ) и ПО «Луганск-тепловоз».

Электро -и дизель-поезда производят Рижский вагоностроительный завод (РВЗ) совместно с Рижским электромеханическим заводом (РЭЗ); в качестве основного научно-исследовательского подразделения выступает Рижский филиал Государственного НИИ вагоностроения. Вагоны метрополитена изготовляют Мытищинский машиностроительный завод и вагоностроительный завод им. Егорова (г. Санкт-Петербург) совместно с заводом «Динамо»,

В течение многих десятилетий отечественные железные дороги сотрудничали с локомотивостроителями Чехии, закупая у концерна «Шкода» пассажирские электровозы, а у фирм ЧКД - маневровые тепловозы.

Ниже приводятся некоторые характерные примеры основных узлов механической части серийного тягового подвижного состава в процессе его эволюции.

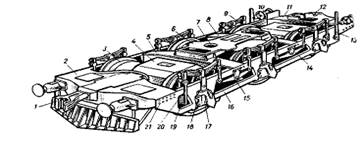

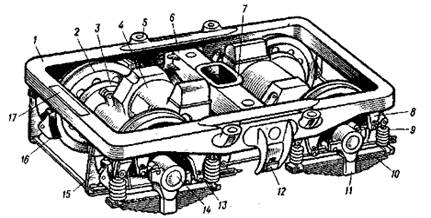

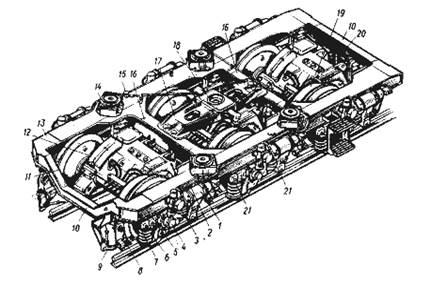

Механическая часть первой значительной группы электровозов была выполнена в соответствии с принципами, заложенными еще в американские (фирмы General Electric) и советские грузовые электровозы, построенные для работы на Сурамском перевале (1932 г.) Закавказской дороги. Ее характерные черты - наличие двух трехосных сочлененных тележек (рис. 5.2) с мощными рамами, несущими на концевых поперечных балках 2 (буферный брус) автосцепку. Продольные боковые балки 16 рам тележки выполнены из стального бруса, поперечные 2, 5, 8, 11 - из стального литья; они соединены призонными болтами 21. Рамы опираются на буксы 17, первоначально выполненные с подшипниками скольжения, через систему рессорного подвешивания, состоящую из листовых рессор 9 и витых пружин 19. Частичное соединение их в группы с помощью балансиров 14 способствует равномерному распределению нагрузок между осями. Передача тяговых усилий от буксы к раме тележки осуществляется через скользящие направляющие 18, называемые челюстями, откуда и название буксового узла - челюстной.

Рис. 5.2. Тележка электровоза ВЛ22М:

1 - автосцепка; 2 - буферный брус; 3 - зубчатая передача; 4 - тяговый двигатель; 5, 8 - поперечные балки средние; 6 - продольная шкворневая балка; 7- подпятник опоры кузова; 9 - листовая рессора; 10 - тормозной цилиндр: 11 - брус сочленения; 12 - межтележечное сочленение; 13 - тормозной рычаг; 14.- балансир; 15 - подбуксовая стружка; 16 - боковая балка; 17 - букса с подшипниками скольжения; 18 - скользящие направляющие буксы; 19 -витая пружина; 20 - рессорная подвеска; 21 - призонные болты

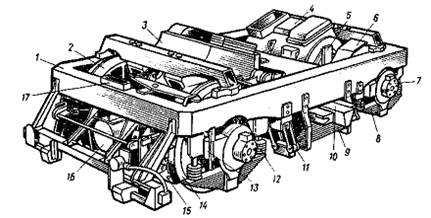

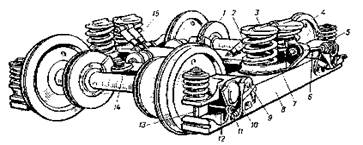

Рис. 5.3. Тележка электровоза ВЛ8:

1 - литая рама тележки; 2 - листовая рессора; 3 - дополнительная опора кузова; 4 - колесная пара; 5 - тяговый двигатель; 6 - боковой упор кузова; 7 - подпятник плоской цилиндрической опоры кузова; 8 - кожух тягового редуктора; 9 - тормозной цилиндр; 10 - узел сочленения тележек; 11 - тормозной рычаг; 12 - букса с подшипниками качения; 13 - подбуксовая струнка; 14 - тормозная рычажная передача; 15-надбуксовые пружины; 16 - балансир; 17 - путеочиститель

Кузов смонтирован на несущей раме и опирается на тележку через цилиндрическую плоскую опору - пяту. Тяговые двигатели 4 опираются одной стороной через моторно-осевые подшипники скольжения на ось и передают колесной паре вращение с помощью двусторонней зубчатой передачи 3.

Эта конструкция с небольшими изменениями использовалась на серийных электровозах ВЛ19, ВЛ22м и ВЛ23.

Необходимость увеличения силы тяги в связи с ростом весов поездов привела к созданию восьмиосных электровозов и, как следствие, двухосных тележек (рис. 5.3). Первый отечественный восьмиосный электровоз постоянного тока ВЛ8 имел четыре сочлененные через шаровые шарниры тележки; на крайних из них установлена автосцепка. Рамы 1 тележек цельнолитые из стального литья, буксовое рессорное подвешивание состоит из листовых рессор 2 и пружин; равенство распределения нагрузок между колесным парами внутри тележки достигается соединением рессор балансирами 16. Буксовый узел челюстной с роликовыми подшипниками, колесная пара и система тяговой передачи аналогичны примененным на шестиосном электровозе ВЛ22м.

Опирание кузова на тележки происходит через центральную жесткую цилиндрическую опору и дополнительную упругую 3, установленную на концевых поперечных балках. Впоследствии в порядке модернизации в связь кузова с тележкой были введены упругие резинометаллические опоры.

В 1959-1960 гг. во Франции были закуплены электровозы серий Ф (грузовые) и Фп (пассажирские), созданные на базе французского электровоза СС7100, установившего незадолго до этого рекорд скорости на рельсах - 331 км/ч. Под их влиянием создавалась экипажная часть первого серийного грузового электровоза переменного тока ВЛ60 и пассажирского тепловоза ТЭП60.

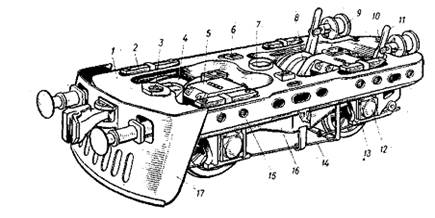

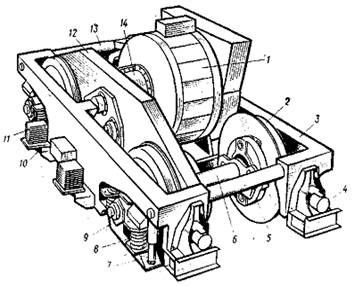

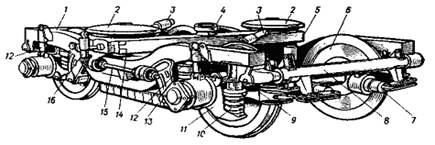

Электровоз ВЛ60 вобрал в себя ряд новшеств: передача силы тяги на автосцепку через раму кузова (это позволило резко облегчить тележки (рис. 5.4) и впервые сделать их цельносварными); упругая поперечная связь кузова с тележками через маятниковые резинометаллические опоры; замена челюстного буксового узла на бесчелюстной поводковый, в котором продольная и поперечная связи буксы с рамой тележки осуществляются поводками с резинометаллическими шарнирами. Часть новых технических решений и, в частности, поводковый буксовый узел вошли во все последующие конструкции отечественных электровозов и тепловозов.

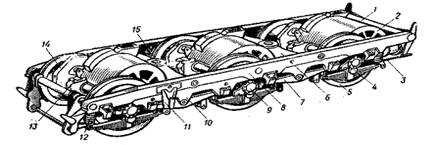

Следующее поколение восьмиосных электровозов ВЛ10, ВЛ80 всех модификаций имеет унифицированную механическую часть, которая с незначительными изменениями выпускается с 1961 г. На этих электровозах в отличие от ранее выпущенных восьмиосных автосцепка вынесена на кузов, рама тележки (рис. 5.5) резко облегчена и выполнена коробчатой - сваренной из листов стали. Кузов опирается упруго через пружины кузовной ступени подвешивания на раму тележки и связан с ней упруго в поперечном направлении с помощью пружинного возвращающего или люлечного (в последнем варианте конструкции) механизма. Для предотвращения чрезмерных колебаний кузова установлены вертикальные гасители колебаний. Силы тяги и торможения от тележек к кузову передаются через шкворневое устройство с шаровым шарниром. Для более равномерного распределения статических нагрузок между колесными парами при реализации сил тяги и торможения по концам тележек установлены пневматические догружатели.

Разработанные на перспективу двенадцатиосные двухсекционные электровозы ВЛ85 и ВЛ15 имеют унифицированную механическую часть с тремя двухосными тележками под каждой секцией кузова. Вместо шкворневого узла для продольной связи тележки с кузовом применены наклонные продольные тяги, которые одновременно способствуют равномерному распределению статической нагрузки на колесные пары при реализации сил тяги и торможения. Для улучшения условий вписывания электровоза в кривые предусмотрена возможность больших поперечных перемещений средней тележки относительно кузова. Крайние тележки оборудованы люлечными устройствами, аналогичными примененным на электровозах ВЛ80 последних выпусков.

В буксовой ступени рессорного подвешивания применены витые пружины с фрикционными гасителями колебаний.

С конца 50-х годов на советские железные дороги начали поступать пассажирские электровозы фирмы «Шкода» (ЧСФР)-сначала четырехосные ЧС1, затем более мощные шестиосные ЧС2: Их механическая часть имеет много общего и учитывает специфику движения с повышенными скоростями.

Рис. 5.4. Тележка электровоза ВЛ60:

1 - концевая поперечная балка; 2 - тяговый двигатель; 3 - тормозная рычажная передача; 4 - листовая рессора; 5 - колесная пара; 6 - средняя поперечная балка; 7 - балансир; 8-сварная коробчатая боковина рамы тележки; 9 - букса поводковая с роликовыми подшипниками: 10 - кронштейн крепления балансира; 11 - кронштейн боковой опоры; 12 - витая пружина; 13 - моторно-осевые подшипники; 14 - кожух тягового редуктора; 15 - место установки центральной маятниковой опоры

Рис. 5.5. Тележка электровоза ВЛ80:

1 - сварная рама тележки; 2 - колесная пара; 3 - кожух тягового редуктора; 4 - тяговый двигатель; 5 - кронштейны люлечных подвесок; 6 - поперечная шкворневая балка; 7 - место для установки шарового шарнира шкворня; 8 - кронштейн крепления буксового поводка; 9 - витая пружина; 10 - листовая рессора; 11 - хомут рессоры; 12 - кронштейн крепления гидравлического гасителя вертикальных колебаний; 13 - кронштейн крепления буксового поводка; 14 - букса; 15 - тормозная подвеска; 16 - тормозная колодка; 17- скользун противоразгрузочного устройства

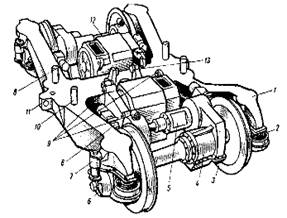

В частности, существенно уменьшены непосредственно взаимодействующие с путем массы в результате установки тяговых двигателей 4 на раме 1 тележки (рис. 5.6), хотя тяговый редуктор выполнен с опорно-осевым подвешиванием; Буксовый узел имеет цилиндрические направляющие, поверхности трения которых защищены от попадания пыли и абразивных частиц, что делает весь узел более долговечным. Малая жесткость буксовой и кузовной ступеней рессорного подвешивания, гибкая поперечная связь кузова с тележкой и опирание кузова на широкоразнесенные опоры трения - скользуны - способствуют плавному ходу электровоза на высоких скоростях и малому воздействию их на путь. Силы тяги и торможения передаются через шаровой шарнир шкворневого устройства.

Повышение весов и скоростей движения пассажирских поездов привело к появлению мощных восьмиосных локомотивов ЧС6, ЧС7, ЧС8, ЧС200 с конструкционными скоростями 160-200 км/ч. Эти электровозы при традиционной для фирмы «Шкода» схеме двухосной тележки имеют более гибкое рессорное подвешивание, в обеих ступенях которого использованы витые пружины с гидравлическими гасителями колебаний; момент, препятствующий колебаниям виляния тележки, создается не силой трения в скользунах опор кузова, а специальным гасителем.

Все перечисленные локомотивы имеют индивидуальный тяговый привод,.т е. тяговый двигатель приводило вращение одну колесную пару. За рубежом значительная часть магистральных локомотивов имеет групповой привод и мономоторные тележки (рис5,7).

Рис. 5.6. Тележка пассажирского электровоза ЧС1:

1 - сварная рама; 2 - колесная пара со спицевым диском; 3 - поперечная балка крепления тягового двигателя; 4 - тяговый двигатель; 5 - тяговая пластинчатая муфта; 6 - корпус тягового редуктора; 7- букса с роликовыми подшипниками; 8 - пластинчатая рессора буксовой ступени подвешивания; 9 - то же кузовной ступени подвешивания; 10 - балка опирания кузова; 11 - люлечные подвески; 12 - резинометаллический упругий элемент; 13 - цилиндрическая буксовая направляющая; 14 - тормозная колодка; 15 - тормозной башмак; 16 - приемная катушка АЛС; 17 - тормозной цилиндр

Тяговый двигатель и раздаточный редуктор опираются на раму тележки; последний приводит во вращение две колесные пары через тяговые муфты.

Кузовная ступень рессорного подвешивания выполнена в виде резинометаллических блоков, имеющих низкую жесткость на сдвиг; передача сил тяги и .торможения осуществляется через продольную тягу, без сложного шкворневого узла.

Рис. 5.7. Мономоторная тележка электровоза ВВ-15000 (Франция):

1 - тяговый двигатель; 2 - колесная пара; 3 - рама тележки; 4 - блок-тормоз; 5 - шарнирное кольцо тяговой муфты; 6 - полый вал тяговой муфты; 7 - гидравлический гаситель вертикальных колебаний тележки; 8 - витая пружина буксовой ступени рессорного подвешивания; 9 - букса поводковая; 10 - консольная часть поперечной балки; 11 - резинометаллические блоки кузовной ступени рессорного подвешивания; 12 - корпус раздаточного редуктора; 13 - концевая балка; 14-муфта соединения валов тягового двигателя и редуктора

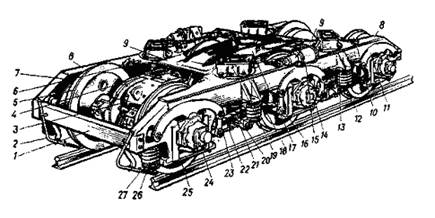

Рис. 5.8. Тележка тепловоза ТЭЗ:

1 - балка концевая; 2 - труба для подачи песка: 3 - тяговый электродвигатель; 4 - канал для подвода охлаждающего воздуха;

5 - колесная пара; 6 - гребнесмазыватель; 7-рама; 8 - боковины рамы;

9 - поперечные балки; 10 - масленка: 11 - балансир; 12 - тормозная колодка; 13 - резиновый амортизатор: 14 - букса; 15 - тормозной цилиндр; 16 - подвеска рессоры; 17- шкворневая балка; 18 - опора;

19 - маслоуказатель; 20 - предохранительная скоба; 21 - листовая рессора; 22 - винтовая, стяжка; 25 - подвеска рессоры; 24 - букса с пружинным упором; 25 - струнка; 26 - пружина: 27 - резиновый амортизатор

Механическая часть тепловозов претерпела с момента выхода первого советского тепловоза в 1924 г. большие изменения, но в последние десятилетия с переходом на выпуск крупных серий локомотивов утвердился ряд устойчивых тенденций. Основную часть тепловозов составляют локомотивы с трехосными тележками. Тепловозы выпуска до 1961 г. (ТЭЗ, ТЭ7, ТЭ10, 2ТЭ10Л) имеют сварную тележку с челюстным буксовым узлом и одной (буксовой) ступенью рессорного подвешивания (рис. 5.8). Характерной особенностью ее является то, что непосредственно на буксу 14 опираются балансиры 11, на них в свою очередь опираются листовые рессоры 21, несущие витые пружины, которые воспринимают вертикальную нагрузку от рамы тележки. Внешние концы крайних балансиров связаны с рамой тележки непосредственно через витые пружины. Наличие балансиров обеспечивает выравнивание нагрузок на колесные пары при реализации сил тяги.

Кузов опирается на боковины рамы тележки через роликовые опоры. Силу тяги передает цилиндрический шкворень; устанавливаемый в специальной продольной балке рамы тележки. Применен тяговый двигатель с опорно-осевым подвешиванием, зубчатая передача односторонняя.

В тележке тепловоза 2ТЭ116 (рис. 5.9) сохранено одноступенчатое рессорное подвешивание; тележка имеет бесчелюстной буксовый узел, продольная связь буксы с рамой тележки осуществляется поводками; резко упрощено рессорное подвешивание за счет отказа от системы балансиров; конструкции опор кузова и шкворневого узла обеспечивают упругую связь кузова и тележки в поперечном направлении. В итоге тележка имеет значительно. Меньше пар с поверхностным трением, требующих смазывания и подверженных износам, а также обладает улучшенными динамическими качествами. Как и в тепловозах предыдущих серий, применено опорно-осевое подвешивание тягового двигателя и односторонняя передача.

Пассажирский тепловоз ТЭП60 имеет две трехосные тележки, конструктивно близкие к тележкам ВЛ60; на нем установлены тяговые двигатели и редукторы с рамным подвешиванием. Зубчатая передача односторонняя, большое зубчатое колесо закреплено на полом валу, охватывающем с зазором ось колесной пары. На колесную пару вращение от полого вала передается с помощью двух шарнирно-поводковых муфт,

Вес кузова передается на раму тележки через две главные маятниковые опоры, расположенные на продольной оси тележки, и четыре пружинные боковые опоры. Рессорное подвешивание выполнено комбинированным -.состоит из комплектов пружин и листовых рессор.

Оригинальные технические решения применены в механической части дизель-поезда ДР1 (рис. 5.10). Пружины кузовной ступени рессорного подвешивания использованы в нем как упругие элементы не только вертикальной, но и поперечной связи кузова с тележкой. Рама тележки опущена под буксовый узел с рычажной буксой, что позволило разместить весьма гибкие пружины больших размеров. Передача тягового момента на колесную пару осуществляется с помощью осевого редуктора через карданный вал. Редуктор сострит из конической и цилиндрической зубчатых пар.

Принцип многоцелевого использования пружин был положен и в основу совершенствования рессорного подвешивания пассажирского тепловоза ТЭП70. Как и ТЭП60, он имеет бесчелюстную трехосную тележку, но для улучшения динамических качеств введена кузовная ступень рессорного подвешивания в виде группы витых пружин, обеспечивающих одновременно упругую поперечную связь кузова с тележкой.

Силы тяги и торможения передаются через низко опущенный шкворневой узел с шаровым шарниром, тяговый двигатель и редуктор закреплены на раме тележки; последний передает вращение колесной паре через тяговую муфту, кинематически более совершенную, чем примененная на ТЭП60.

Значительную группу отечественного тягового подвижного состава составляют пригородные электропоезда серий ЭР, имеющие много общего в конструкции механической части. Сварная рама тележки несет на себе тяговые двигатели, валы которых с помощью резино-кордной муфты соединены с валом осевого редуктора. Рессорное подвешивание реализовано в виде витых пружин в буксовой и кузовной ступенях. В буксовой ступени применены гасители колебаний фрикционные, в кузовной - гидравлические. Буксовый узел челюстной или поводковый (в выпусках последних лет). Поперечная связь кузова с тележкой осуществляется люлечным механизмом. Логическим развитием этой группы конструкций являлось создание скоростного электропоезда ЭР200. Особенностями его тележек (рис. 5.11) являются наличие пневморессор высокой гибкости, работающих как в вертикальном, так и в поперечном направлении, увеличение числа и разделение функций гидравлических гасителей колебаний, применение дисковых тормозов.

Рис. 5.9. Тележка тепловоза 2ТЭ116:

1 - тормозной цилиндр; 2 - воздухопровод; 3 - демпфер; 4 - букса; 5- рама; 6 - пружина; 7 - поводок; в - рычаг подвески тормозных колодок; 9 - труба для подачи песка; 10 - концевая балка; 11 - колесная пара; 12 - тяговый электродвигатель; 13 - боковина; 14 - опора; 15-масленка; 16 - средняя поперечная балка; 17 - шкворневая балка; 18 - шкворневое устройство; 19 - кожух тягового редуктора; 20 - механизм подвешивания тягового двигателя; 21 - кронштейны буксовых поводков

Рис. 5.10. Тележка прицепного вагона дизель-поезда ДР1:

1-тормозной диск: 2 --пружины кузовной ступени рессорного подвешивания; 3 - шарнирная опора кузовных пружин; 4 - колесная пара; 5 - пружина буксовой ступени, рессорного подвешивания; 6 - тяговый поводок; 7 - подрессорный брус; 8 - боковина рамы тележки; 9 - шарнир корпуса рычажной буксы; 10 - страховочная скоба; 11 - поперечный буксовый поводок; 12 - корпус буксы; 13 - вертикальная подвеска буксовой пружины; 14 - дисковый тормоз; 15 - гасители колебаний кузовной ступени рессорного подвешивания

Рис. 5.11. Тележка прицепного вагона электропоезда ЭР200:

1 - сварная рама тележки; 2 - пневморессора; 3 - гидравлический гаситель поперечных колебаний; 4 - гнездо шкворня; 5 - подрессорный поворотный брус; 6 - тормозной диск; 7 - тормозной цилиндр; 8 - концевая поперечная балка; 9 - резинометаллический шарнир буксового поводка; 10 - витая пружина буксовой ступени рессорного подвешивания; 11 - букса; 12 - гидравлический гаситель вертикальных колебаний тележки; 13 - электромагнитный рельсовый тормоз; 14 - скользун опирания подрессорного бруса; 15 - тяговый поводок; 16 - гидравлический гаситель вертикальных колебаний кузова

Кузов облегчен в результате применения легких сплавов; для снижения аэродинамического сопротивления движению ему придана обтекаемая форма.

В последнее десятилетие в ряде стран Европы началось освоение скоростей, превышающих 250 км/ч. Это потребовало создать предельно облегченную механическую часть и особенно тележки, непосредственно взаимодействующие с путем.

Рис.5.12. Моторная тележка высокоскоростного электропоезда ТОУ;

1 - сварная боковина рамы тележки; 2 - резинометаллические буксовые направляющие; 3 - колесная пара; 4 - осевой редуктор; 5 - тяговая муфта «Трипод»; 6 - букса; 7 - гидравлический гаситель колебаний галопирования тележки; 8 - блок-тормоз; 9 - устройства крепления моторно-редукторного блока на кузове; 10 - центрирующий штифт пружин кузовной ступени рессорного подвешивания; 11- кронштейн крепления гидравлического гасителя, колебания виляния; 12-тяговый двигатель; 13-боковые ограничители поперечного хода кузова

На высокоскоростном электропоезде TGV (Франция) тяговый двигатель вместе с одним редуктором жестко закреплен на кузове (рис. 5.12), другой редуктор находится на колесной паре. Передача вращения в условиях их взаимных вертикальных и поперечных перемещений (особенно больших в кривых малого радиуса) обеспечивается специальной муфтой «Трипод». Упругая связь высокой гибкости между кузовом и тележкой достигается применение пружин, работающих на сжатие и поперечный сдвиг.

Контрольные вопросы

| <== предыдущая лекция | | | следующая лекция ==> |

| Понятие о центроидах | | | Виды ингредиентных загрязнений среды обитания |

Дата добавления: 2015-09-28; просмотров: 6060;