Электрооборудование силовой цепи ЭПС

Назначение и параметры токоприемников.Токоприемники служат для создания электрического соединения между контактным проводом или контактным рельсом и электрическими цепями ЭПС. Конструкция токоприемников определяется расположением контактного провода или рельса относительно локомотива, током нагрузки, скоростью движения подвижного состава, характером изменения расстояния между основанием токоприемника и контактным проводом, условиями управления подъемом и опусканием токоприемников.

На магистральном ЭПС применяют токоприемники пантографного типа;

На каждом электровозе установлено по два токоприемника (кроме электровозов ЧС200, ЧС6 и ВЛ15. имеющих четыре токоприемника); в работе обычно находится только один, задний по ходу. Второй токоприемник является запасным, его поднимают в тех случаях, когда необходимо уменьшить искрение между полозом и контактным проводом при трогании или во время гололеда. На электровозах ЧС200, ЧС6 и ВЛ15 одновременно в работе участвуют два токоприемника ввиду большой мощности тяговых электродвигателей и, соответственно, большого потребляемого тока. На моторном вагоне электропоезда устанавливают по одному токоприемнику, а на крышах смонтированы высоковольтные соединения для их параллельной работы.

|

Применяемые токоприемники различных типов, в основном, состоят из одних и тех же элементов: основания 1 (рис. 3.1 , я), укрепленного на изоляторах #, установленных на крыше 9; системы подвижных рам 2 и 3, которые независимо от высоты контактной сети обеспечивают прилегание одного или двух полозов 5, снабженных контактными пластинами (наладками или вставками), скользящими по контактному проводу, рабочих пружин 6, обеспечивающих подъем подвижных рам вместе с полозами и необходимое давление на контактный провод; пружин кареток 4. Для дистанционного управления токоприемники снабжают пневматическим приводом 7, состоящим из одного или двух цилиндров с поршнями.

По способу действия привода различают токоприемники опускающиеся поднимающиеся при подаче сжатого воздуха в цилиндры привода.

На железных дорогах России применяют токоприемники поднимающиеся при подаче сжатого воздуха в цилиндры привода.

Нажатие полоза токоприемника на контактный провод при движении локомотива определяется в общем виде выражением:

где Ро - нажатие, создаваемое подъемными пружинами;

Ртр - сила трения в шарнирах;

Раэр - аэродинамическая составляющая сила, определяемая воздействием на токоприемник воздушных масс при движении локомотива;

ттн - приведенная масса токоприемника — это условная масса сосредоточенная в точке соприкосновения полоза и контактного провода и оказывающая такое же воздействие на контактный провод, как и реальный токоприемник, она изменяется в зависимости от высоты подъема полоза;

- вертикальная составляющая ускорения полоза токоприемника.

- вертикальная составляющая ускорения полоза токоприемника.

Алгебраическую сумму Ро и Ртр называют статическим нажатием, а кривые изменения этого нажатия от высоты подъема полоза - статической характеристикой (рис. 3.2). Сплошные кривые характеризуют активное нажатие полоза Р1 = Ро - Ртр при его подъеме, а штриховые — пассивное нажатие полоза Р2 = Ро + Ртр при его опускании.

Токоприемник будет работать без дугообразования, если

где  - минимальное нажатие, обеспечивающее надежное контактное соединение полоза с проводом.

- минимальное нажатие, обеспечивающее надежное контактное соединение полоза с проводом.

Следовательно, минимальная статическая сила нажатия  , т.е. она должна быть тем больше, чем больше приведенная масса.

, т.е. она должна быть тем больше, чем больше приведенная масса.

Существенное влияние на качество токосъема оказывает и материал сменных вставок (накладок) полоза. Вставки изготовляют из материала с малым удельным сопротивлением, стойкого к дугообразованию, обладающего достаточно высокой износостойкостью и в то же время, обеспечивающего минимальный износ контактного провода. Широко применяемые медные контактные накладки вызывают интенсивный износ контактного

провода и быстро изнашиваются сами. Медные накладки первоначально применяли в сочетании с консистентной графитовой смазкой, а позже начали использовать более совершенную твердую графитовую смазку. В последние годы преимущественно ис пользуются контактные вставки из так называемых самосмазывающихся материалов — угольные вставки и металлокерамические на железной или медной основе.

Конструктивное выполнение токоприемников. По конструкции токоприемники бывают: четырехрычажные, (рис. 3.3, а, в) двухрычажные, (рис. 3.3, б), однорычажные (асимметричные) и двухступенчатые, (рис. 3.3, г). Четырехрычажные токоприемники (П-1, П -1В, П - ЗА, П- 5А, 9РР, I0PP5 и др.) имеют на каждом нижнем валу по два рычага, двухрычажные (П-7А, П-7Б, Л-13У, Л-14М и д.р.) — по одному рычагу, последние наиболее распространены на ЭПС как в России так и за рубежом. В токоприемниках отечественного производства (рис. 3.4,а) при впуске сжатого воздуха в цилиндр 10 поршень его перемешает шток // влево, передвигая в этом направлении рычаг 6. В результате этого пружина 13 сжимается, благодаря чему натяжение наружных пружин 3 и 9 перестает уравновешиваться. Стремясь сжаться пружины поворачивают валы 14 и 75, закрепленные в подшипниках 1, и поднимают подвижные рамы 4 и 7 вместе с полозом. При выпуске сжатого воздуха из цилиндра 10 пружина 13, разжимаясь, перемещает вправо рычаг 6, передавая нажатие через ролик рычага 5 на кривошипный рычаг 12, и вал 14 поворачивается по часовой стрелке. Вращение вала 14 передается тягами 2 и 8 валу 15, в результате чего противодействие пружин 3 и 9 преодолевается и подвижная система вместе с полозом опускается. Нажатие полоза на контактный провод зависит от натяжения подъемных пружин.

|

Подъемно-опускающий механизм (см. рис. 3.4, а) токоприемника создает большие опускающие силы, так как в нем применена более мощная опускающая пружина 13. В токоприемниках Л-13У, Л-14М в одном цилиндре расположены две опускающие пружины и два поршня16 и 17 (рис. 3.4,6). В приводе 22 токоприемника Сп-бМ (рис, 3.4, в) высота нижней ступени изменяется автоматически, когда I верхняя ступень достигает крайних (верхнего или нижнего) рабочих положений, с помощью воздухораспределителя 20, золотник I которого перемещается при изменении высоты верхней ступени I рычагами 79, 21 и тягой 18. При наибольшей высоте верхней ступени сжатый воздух начинает поступать в цилиндр привода 22 и I нижняя ступень поднимается, при наименьшей - воздух из цилиндра выпускается и нижняя ступень опускается.

Основания токоприемников чаще всего сваривают из тонко- I стенных стальных швеллеров или прямоугольных труб (П-7), на I которых укрепляют подъемно-опускающие механизмы.

Нижние рамы или рычаги выполнят чаще всего из пустотелых ко- I нусных стальных труб. Они шарнирно на шариковых подшипниках I соединены с верхними рамами, изготовленными из стальных труб.

Верхние рамы соединены друг с другом с помощью шарниров на шариковых подшипниках, на осях которых находятся две ка- I ретки: по одной с каждой стороны. На каретках укрепляют полоз I или два полоза с медными или металлокерамическими накладка- I ми или угольными вставками. Все шарнирные соединения рамы снабжают медными гибкими шунтами, по которым проходит ток. Благодаря этому уменьшается сопротивление в сочленении и оно I предохраняется от разрушения током

|

Полозы чаще всего изготовляют из оцинкованной листовой ста- I ли толщиной 1,5 мм (рис. 3.5). Длина рабочей части полоза принята равной 1270 мм с учетом того, что контактный провод для равномерного износа накладок или вставок по их длине подвешивают зигзагообразно(зигзаг равен 600 мм). Полоз имеет по концам небольшое закругление для улучшения прохождения воздушных стрелок и крестовин контактной сети. Общая длина полоза обычно не превышает 2260 мм. Каретки служат для улучшения токосъема при проходе жестких точек и неровностей контактной сети, так как уменьшают в эти моменты влияние массы подвижных рам на динамическую составляющую контактного нажатия. Каретки имеют значительный вертикальный ход (до 55 мм) и обеспечивают постоянство нажатия. В двухполоз-ных токоприемниках (П-3, П-5А, 9РР, 13РР и др.) каретки обеспечивают также равномерное распределение нажатие между полозами.

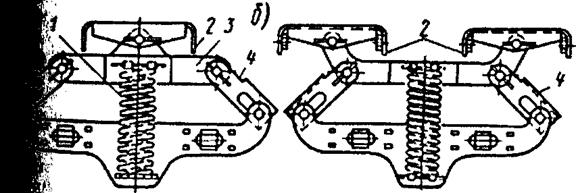

Каретки состоят из шарнирно связанных рычагов 3 и 4 и пружин 1 (рис. 3.6). Каретки, показанные на рис. 3.6,а,б широко распространены на отечественных токоприемниках. Они обеспечивают упругость подвешивания полозов 2 в направлении движения.

|

Дата добавления: 2015-09-25; просмотров: 2145;