РУЧНАЯ ДУГОВАЯ СВАРКА

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления прочных межатомных и (или) межмолекулярных связей. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для получения сварного соединения необходимо сблизить соединяемые поверхности на расстояния, при которых начинают действовать межатомные силы сцепления, а также обеспечить определенную температуру, время контакта и качество поверхности. Указанные условия реализуются путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. В результате поверхностные атомы металлов и кристаллических неметаллических материалов образуют общие для соединяемых заготовок кристаллические решетки.

Способы сварки классифицируют по методу объединения поверхностей соединяемых заготовок на сварку плавлением (расплавление кромок соединяемых заготовок, образование общей сварочной ванны, после кристаллизации образуется сварной шов) и сварку давлением (заготовки соединяются путем совместной пластической деформации соединяемых поверхностей).

Большинство способов сварки получило название по виду энергии и физическим явлениям, благодаря которым происходит межатомная связь в месте соединение. Каждый способ имеет определенные технологические возможности и применяется при изготовлении конкретных изделий с учетом требований производства.

1. Сущность процесса ручной дуговой сварки

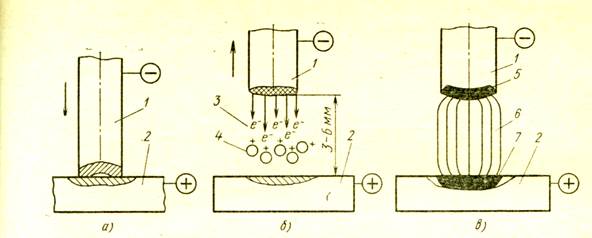

Источником теплоты при дуговой сварке служит электрическая дуга. Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает три этапа (рис.1):

Рис. 1. Схема процесса зажигания дуги

короткое замыкание электрода на заготовку (рис. 1, а) отвод электрода на расстояние 3-6 мм (рис. 1, б) и возникновение устойчивого дугового разряда (рис. 1, в). Без короткого замыкания дугу можно зажечь с помощью осциллятора (генератор высокочастотных колебаний).

короткое замыкание электрода на заготовку (рис. 1, а) отвод электрода на расстояние 3-6 мм (рис. 1, б) и возникновение устойчивого дугового разряда (рис. 1, в). Без короткого замыкания дугу можно зажечь с помощью осциллятора (генератор высокочастотных колебаний).

|

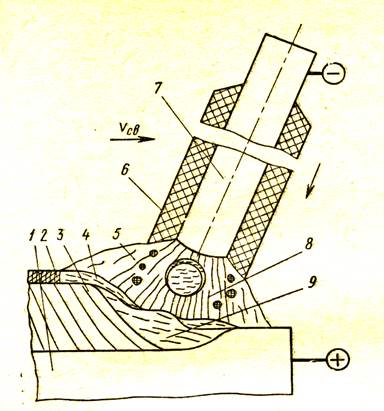

Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

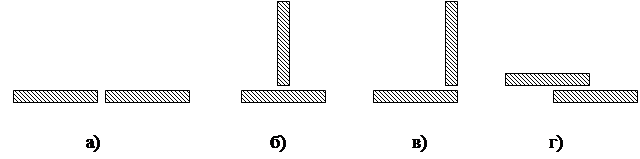

ГОСТ 5264-80 предусмотрены четыре основных типа сварных соединений (рис. 3).

|

Рис. 3. Основные типы сварных соединений: а – стыковое; б – тавровое; в – угловое; г - нахлесточное

2.

3. Материалы и оборудование для ручной дуговой сварки

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества диаметром 0,2—12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.), легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10МЗТ; Св-07Х25Н13 и др.). В марках проволоки Св означает слово «сварочная», буквы и цифры —марку стали, из которой она изготовлена.

Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие. Электродные покрытия могут быть: кислыми А (SiO2, MnO); основными Б (CaO, CaF2, MgCO3); целлюлозными Ц (целлюлоза и др.); рутиловыми Р (TiO2, CaCO3). Электроды с кислыми и рутиловыми покрытиями применяют для сварки углеродистых и низколегированных сталей, с основными – для легированных и высоколегированных сталей.

Кроме того, электроды подразделяются на марки и типы. Марка электрода (МР-3,УОНИ-13/45, ЦЛ-11, ЦТ-15 и т.д.) определяет вид и состав покрытия, его технологические свойства: род и полярность тока, возможность сварки в разных пространственных положениях и др. Тип электрода обозначает прочностные и специальные свойства наплавленного металла. Каждому типу может соответствовать одна или несколько марок.

По назначению стальные электроды подразделяют на следующие классы: для сварки углеродистых и низколегированных конструкционных сталей; для сварки легированных сталей; для сварки теплоустойчивых сталей; для сварки высоколегированных сталей; для наплавки поверхностных слоев с особыми свойствами. Электроды для сварки конструкционных сталей делят на типы Э38, Э42, ..., Э150. Цифры в обозначении типа электрода означают σв наплавленного металла в 10-1 МПа. В обозначение типов электродов для сварки жаропрочных и высоколегированных сталей и наплавочных входит марочный состав наплавленного металла (Э-09МХ, Э-10Х5МФ, Э-08Х20Н9Г2Б, Э-10Х20Н70Г2М2В, Э-120Х12Г2СФ, и др.).

Для питания дуги электрическим током используют сварочные трансформаторы, преобразователи, выпрямители и агрегаты. От источника питания ток подводится сварочными кабелями через электродержатель к электроду и свариваемому изделию, между которыми горит дуга.

Сварочный трансформатор преобразует переменный ток электрической сети с напряжением 220 или 380 В и малой силой тока (6 и 10 А) в пригодный для электросварки переменный ток с низким напряжением и большей силой тока (250-300 А) той же частоты.

Сварочный выпрямительиспользуется в сварочной технике для преобразования переменного тока в пульсирующий постоянный, используя свойство некоторых материалов пропускать электрический ток в одном направлении.

Сварочный преобразователь состоит из сварочного генератора постоянного тока и приводного электродвигателя. Приводной электродвигатель преобразует электрическую энергию переменного тока в механическую, а сварочный генератор - механическую энергию в электрическую энергию постоянного тока, питающего сварочную дугу. Это устройство обычно применяется в промышленных условиях.

Сварочные агрегаты состоят из двигателя внутреннего сгорания и сварочного генератора постоянного тока. Агрегаты монтируют на подвижных платформах и используют в полевых условиях.

Дата добавления: 2015-09-23; просмотров: 2149;