Газовая сварка

1. Области применения газовой сварки

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия (зона термического влияния) на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм – только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами.

Газовую сварку применяют при выполнении следующих работ:

- изготовлении и ремонте изделий из стали толщиной 1-3 мм;

- сварке сосудов и резервуаров небольшой емкости, заварке трещин, сварке заплат и пр.;

- ремонте литых изделий из чугуна, бронзы, силумина;

- монтаже труб малых и средних диаметров;

- изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца;

- изготовлении узлов конструкций из тонкостенных труб;

- наплавке латуни на детали из стали и чугуна;

- соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

К газовой сварке относятся способы, при которых нагрев металла производится высокотемпературным газовым пламенем посредством специальных сварочных горелок. Для сварки многих металлов практически пригодно пламя с температурой не ниже 3000оС. В настоящее время для получения газосварочного пламени практически исключительно сжигают различные горючие в технически чистом кислороде.

Сжигание различных горючих в воздухе дает пламя со слишком низкой температурой (не выше 1800–2000оС), пригодное для сварки лишь самых легкоплавких металлов, например свинца. Низкая температура газовоздушного пламени и малая пригодность его для газовой сварки металлов объясняется большим содержанием в воздухе инертных газов, главным образом азота, не участвующих в процессе горения и резко снижающих пирометрический эффект и температуру пламени. При сжигании одного и того же горючего в воздухе и кислороде общий тепловой или калориметрический эффект реакции горения в обоих случаях практически одинаков, но температура пламени резко различается. Для обычных случаев сварки в промышленности применяется лишь пламя, получаемое сжиганием горючего в технически чистом кислороде. Газовоздушное пламя может иметь в сварочной технике очень ограниченное применение. Технически чистый кислород является важнейшим газом в сварочной технике, для процессов газовой сварки и кислородной резки. Необходим он также и для других процессов, например в химической, металлургической и других отраслях промышленности. Для многих из этих производств не требуется высокая чистота применяемого кислорода и достаточен дешевый газ, с содержанием в нем кислорода только 50–90%. В сварочной технике применяется кислород высокой степени чистоты, не ниже 98,5%.

В качестве горючих газов при сварке и резке применяют ацетилен, водород, пропан, нефтяные газы, природный газ и другие горючие, а также пары бензина и керосина. Ацетилен наиболее широко применяется для газовой сварки и резки, так как дает высокую температуру пламени при сгорании в смеси с кислородом (около 3150оС).

Технический ацетилен получают из карбида кальция путем разложения последнего водой:

1. Получение карбида кальция (СаС2) – сплавление известняка и кокса в дуговых электропечах.

2. Получение ацетилена: СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q

¯ ¯ ¯ ¯ ¯

Карбид Са Вода Ацетилен Гашеная известь Тепло

1 кг 0,562кг 0,406кг 1,156кг

(250-300см3)

Для производства работ по газовой сварке и резке металлов необходимо следующее оборудование и аппаратура:

1. ацетиленовый генератор или баллон с ацетиленом;

2. кислородный баллон с кислородом;

3. редукторы для понижения давления газов, подаваемых из баллонов в горелку или резак;

4. резиновые шланги для подачи кислорода и ацетилена в горелку или резак;

5. сварочные горелки и резаки;

6. ручной инструмент газосварщика: металлическая щетка, зубило, молоток, медная игла для прочистки мундштука горелки, зажигалка, набор ключей для горелки и специальные ключи для открывания кислородного и ацетиленового баллонов, а также очки со специальными стеклами для защиты глаз сварщика.

Ацетиленовый генератор – аппарат, служащий для получения газообразного ацетилена из карбида кальция при воздействии на него водой.

Сварочные горелки подразделяются на два основных типа: инжекторные и безинжекторные. В практике наибольшее распространение получили инжекторные горелки, так как они работают на ацетилене низкого и среднего давления.

Сварочные горелки можно классифицировать по следующим признакам:

1. По роду горючего – ацетиленовые, пропан-бутановые, керосиновые и др.;

2. По способу применения – ручные и машинные;

3. По числу пламени – однопламенные и многопламенные;

4. По способу подачи горючего в смесительную камеру – инжекторные и безинжекторные;

5. По размерам – нормальные и облегченные.

Инжекторные горелки работают на ацетилене низкого и среднего давления. Подача ацетилена в смесительную камеру осуществляется за счет подсоса его струей кислорода, выходящего с большой скоростью из отверстия инжектора. Этот процесс подсоса называется инжекцией, а горелки такого типа называются инжекторными. Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 2-4 ат (кгс/см2), а давление ацетилена может быть значительно ниже: 0,01-0,2 ат (кгс/см2).

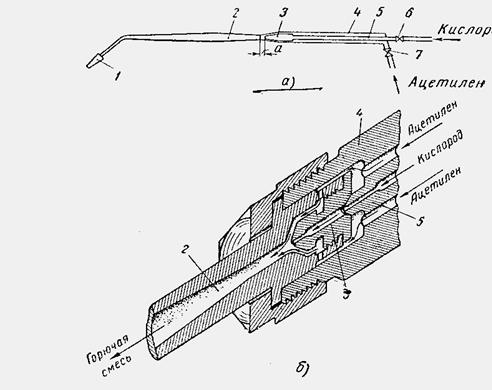

Схема инжекторной горелки показана на рис.20.1.

Рис.20.1.Схема инжекторной горелки (а) и разрез инжекторного устройства (б).

Изменяя соотношение кислорода и ацетилена, можно получать три основных вида сварочного пламени:

1. Нормальное, называемое также восстановительным;

2. Окислительное (с избытком кислорода);

3. Науглераживающее (с избытком ацетилена).

Для сварки большинства металлов применяют нормальное (восстановительное) пламя. Теоретически оно образуется, когда в горелку на один объем ацетилена подается один объем кислорода. Окислительное пламя получается при избытке кислорода, когда на 1 объем ацетилена приходится более 1,3 объема кислорода. Науглераживающее пламя получается при избытке ацетилена, когда в горелку на 1 объем ацетилена подается менее 1 объема кислорода.

Аппаратура для газовой резки.

Резаки служат для смешивания горючего с кислородом и подачи струи чистого кислорода. Ручные резаки классифицируются по следующим признакам:

1. По роду горючего:

- на ацетиленовые;

- для газов – заменителей ацетилена;

- для работы на жидких горючих (керосин и бензин).

2. По принципу действия:

- инжекторные;

- безинжекторные.

3. По назначению:

- универсальные, предназначенные для разделительной резки по прямой, по кругу и криволинейным контурам;

- специального назначения, предназначенные для подводной резки, поверхностной резки, резки специальных сталей.

Инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода, и специальным устройством горелки.

Керосинорезы применяются для кислородной резки с использованием в качестве горючего паров керосина или бензина.

Основные способы газовой сварки.

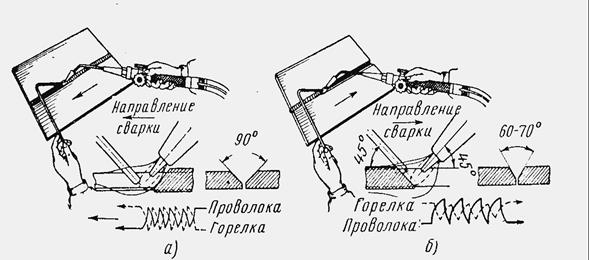

Рис.20.2.Основные способы газовой сварки: а – левый; б – правый.

Левая сварка(рис. 20.2,а). Этот способ наиболее распространен. Применяют его при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку передвигают впереди пламени, которое направляют на не сваренный участок шва. На рис.39а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке составляет от 100 до 130 дм3 ацетилена в час на 1 мм толщины металла (стали).

Правая сварка (рис.20.2,б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. При сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва может составлять не 90о, а 60–70о, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение.

Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительней левой – скорость правой сварки на 10-20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке должна составлять от 120 до 150 дм3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 45о.

При правой сварке рекомендуется применять сварочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6-8 мм при газовой сварке не применяется.

Дата добавления: 2015-09-18; просмотров: 2167;