ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Цель работы: определение характеристик механических свойств углеродистой стали при испытании на растяжение.

Конструкционные материалы – это твердые материалы, предназначенные для изготовления изделий, подвергаемых механической нагрузке.

Конструкционные материалы можно разбить на следующие типы:

1. Металлы и сплавы (стали, чугуны, цветные металлы и т. д.).

2. Неметаллические материалы (полимеры, пластмассы, древесные материалы, резины и т. д.).

3. Композиционные материалы. Это материалы, объединенные разными способами в монолит и сохраняющие при этом индивидуальные особенности.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, называется матрицей (связующим). Матрицы могут быть полимерными, металлическими и т. д. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим. Эти компоненты, как правило, обладают высокой прочностью, твердостью и по этим показателям значительно превосходят матрицу. Прообразом современных композиционных материалов считается железобетон.

Несмотря на достигнутые успехи в создании и использовании неметаллических материалов (пластмассы, полимеры и др.), основными конструкционными материалами еще долгое время будут оставаться металлы и сплавы. Поэтому только они и рассматриваются в данном курсе (из-за ограниченного объема часов).

Под металлами понимают вещества, обладающие металлическим блеском, высокими пластичностью, тепло- и электропроводностью, прочностью. К металлам относятся не только чистые металлы, но и сплавы.

В качестве конструкционных материалов в основном используются сплавы, так как они обладают более высокими механическими свойствами по сравнению с чистыми металлами.

Для конструкционных материалов особенно важны механические свойства, так как они характеризуют возможность их использования в изделиях, эксплуатируемых при воздействии механических нагрузок. Количественные характеристики механических нагрузок определяют в результате испытаний.

К числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла, относятся испытания на растяжение, которые рассмотрены в лабораторной работе № 8.

Многие электротехнические материалы в установках одновременно с электрической несут и механическую нагрузку (например, провода ЛЭП, троллейбусов, трамваев и т. д.). Поэтому для них наряду с электрическими параметрами необходимо знать и механические (предел прочности sв и относительное остаточное удлинение d). Эти параметры очень важны при правильном выборе материала, т. к. у одного и того же материала в зависимости от технологии изготовления эти параметры могут изменяться в широких пределах. В ряде случаев приходится за счет ухудшения электрических параметров увеличивать механическую прочность. Например, в контактных проводах троллейбусов и трамваев благодаря высокой прочности бронза стала применяться вместо меди.

Для сравнения в таблице 8.1 приведены механические свойства некоторых проводников [2].

Таблица 8.1

| Материал | Предел прочности sв, МПа | Относительное удлинение d,% |

| Алюминий мягкий (АМ) | 10−18 | |

| Алюминий твердый (АТ) | 160−170 | 1,5−2 |

| Медь мягкая (ММ) | 260−280 | 18−35 |

| Медь твердая (МТ) | 360−390 | 0,5−2,5 |

| Бронза | 800−1200 | 1,5−10 |

Для определения механических характеристик прочности и пластичности проводят испытания на растяжение образцов из исследуемого материала в испытательных машинах. В лабораторной работе испытываются образцы из углеродистой конструкционной стали, которая и в энергетике нашла широкое применение (из нее делают опоры линий электропередач, порталы и осветительные вышки на подстанциях и т. д.).

Углерод в сталь вводится специально, т. к. с повышением его содержания существенно возрастает прочность стали.

Углеродистые стали относятся к числу самых распространённых конструкционных материалов [5]. Объём их производства достигает 85 % от общей выплавки стали. Достоинствами углеродистых сталей являются удовлетворительные механические свойства в сочетании с технологичностью обработки и низкой стоимостью.

Углеродистые стали подразделяются на три основные группы [5]:

− обыкновенного качества;

− качественные стали (общего назначения);

− стали специального назначения (котельную, мостовую, судостроительную и др.).

Углеродистые стали обыкновенного качества характеризуются значительным содержанием вредных примесей, неметаллических включений, газов. Они обозначаются буквами «Ст» и цифрами от 0 до 6. В зависимости от назначения и гарантируемых свойств их подразделяют на три группы: А, Б, В. Эти стали применяются для изготовления металлоконструкций, ненагруженных деталей машин и механизмов, крепёжных деталей, рельсов и т. д.

Углеродистые качественные стали имеют меньшее по сравнению со сталями обыкновенного качества содержание вредных примесей и неметаллических включений. Поставляют их в виде проката, поковок, профилей различного назначения с гарантированными механическими свойствами и химическим составом. Эти стали маркируют двухзначными цифрами от 05 до 85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь Ст20 содержит в среднем 0,20 % углерода. Эти стали применяют в машиностроении и приборостроении для изготовления кузовов автомобилей, корпусов, зубчатых колёс, осей и т. д.

Углеродистые стали специального назначения отличаются хорошей обрабатываемостью, они предназначены в основном для приготовления деталей массового производства. При обработке, например, автоматных сталей на станках-автоматах образуется короткая и мелкая стружка. Котельнаясталь хорошо сваривается. Из неё изготавливают котлы, судовые топки, камеры горения газовых турбин и т. д.

Испытание на растяжение относится к числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла. К преимуществам такого испытания относятся: сравнительная простота эксперимента и возможность получить растяжение в чистом виде.

Для испытания используются стандартные образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержни с прямоугольным сечением (плоские образцы). Размеры образцов устанавливает ГОСТ 1497-84.

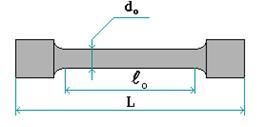

На рисунке 8.1 показан цилиндрический образец для испытания (до и после испытаний). На рисунке 8.2 показано изображение образца на экране монитора.

Рис. 8.1 Образец до и после испытаний

Отношение начальной расчетной длины рабочей части образца  к начальному диаметру do, т. е. k =

к начальному диаметру do, т. е. k =  , называют кратностью образца. Применяются образцы с кратностью 2, 5 и 10. Самым распространенным является образец с кратностью k = 5 (такой образец испытывается в лабораторной работе).

, называют кратностью образца. Применяются образцы с кратностью 2, 5 и 10. Самым распространенным является образец с кратностью k = 5 (такой образец испытывается в лабораторной работе).

Рис. 8.2. Цилиндрический образец для испытания на растяжение:  − начальная длина

− начальная длина

рабочей части; do−начальный диаметр; L – полная длина образца

На рисунке 8.3 приведена фотография испытательной машины ZDM-10, а на рисунке 8.4 – изображение испытательной машины на экране ЭВМ.

Рис. 8.3. Испытательная машина ZDM-10

Рис. 8.4. Изображение испытательной машины на экране монитора

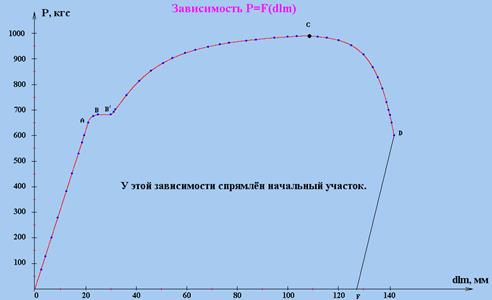

Перед испытанием образец закрепляют в вертикальном положении. В процессе испытания диаграммный механизм машины непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения в координатах: нагрузка Р – абсолютное удлинение образца Dℓ (рис. 8.5). У образца удлинение небольшое (всего 6−10 мм), поэтому для наглядности на диаграмме удлинение откладывается в масштабе (в лабораторной работе масштаб  = 100/6). На экране монитора удлинение без масштаба обозначено dℓ, так как на клавиатуре нет знака

= 100/6). На экране монитора удлинение без масштаба обозначено dℓ, так как на клавиатуре нет знака  ,а в масштабе – dℓm.

,а в масштабе – dℓm.

Рис. 8.5. Машинная (первичная) диаграмма растяжения

пластичного материала с площадкой текучести

Начальный криволинейный участок диаграммы не учитывают, так как он образуется за счет выборки зазоров в узлах машины и местного обмятия головок образца в захватах, т. е. не характеризует свойств испытуемого материала. За начало координат диаграммы принимают точку пересечения оси абсцисс с прямой, проходящей через начальный участок диаграммы.

На диаграмме растяжения материалов можно выделить несколько характерных участков (рис. 8.5). Прямолинейный участок ОА соответствует упругой деформации образца. Дальнейшее возрастание нагрузки (участок АВ) приводит к появлению пластической (остаточной) деформации. Причем у некоторых материалов наблюдается интенсивная пластическая деформация при неизменной нагрузке (участок BB′). Такой участок диаграммы называется площадкой текучести. Однако многие металлы и сплавы деформируются при растяжении без площадки текучести (см. рис. 8.8).

До максимальной нагрузки (рис. 8.5, точка C) происходит равномерная деформация образца по всей его рабочей части. А затем образец в наиболее слабом месте утончается (это место называется шейкой), и на участке СD идет пластическая деформация при снижении нагрузки. В точке D происходит окончательное разрушение образца с разделением его на две части.

По диаграмме растяжения определяют характеристики механических свойств металла. Причем в качестве характеристики прочности принимают не нагрузку Р, а условное напряжение s, определяемое отношением нагрузки к площади начального поперечного сечения образца Fо

.

.

По оси абсцисс откладывается относительное удлинение  = Dℓ/ℓo(в о. е.) или

= Dℓ/ℓo(в о. е.) или  = Dℓ/ℓo ∙100 %. (Так как на клавиатуре нет буквы

= Dℓ/ℓo ∙100 %. (Так как на клавиатуре нет буквы  , то она заменена на букву E).

, то она заменена на букву E).

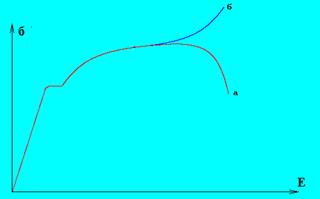

На рисунке 8.6 приведены диаграммы условного и истинного напряжений.

Диаграмма напряжений называется условной (приближенной), потому что напряжения найдены по начальной площади поперечного сечения образца Fо, и не учитывает уменьшения сечения (рис. 8.6а). Если в процессе испытания постоянно измерять диаметр образца и вычислять истиное напряжение с учетом сужения, то на этой диаграмме (рис. 8.6б) напряжение возрастает вплоть до разрыва образца.

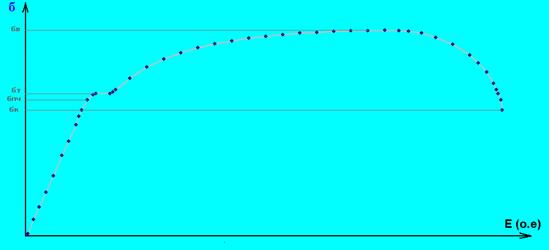

В лабораторной работе рассматривается условная диаграмма напряжений (рис. 8.7). По этой диаграмме определяются основные характеристики прочности и пластичности.

Рис. 8.6. Диаграммы напряжений: а) условная; б) истинная

Прочность – это свойство материала сопротивляться деформации или разрушению. Рассмотрим основные характеристики прочности.

В области упругой деформации (участок ОА, рис. 8.5) зависимость между напряжением s и относительной деформацией  пропорциональна и известна под названием закона Гука:

пропорциональна и известна под названием закона Гука:

s = Е·  ,

,

где Е – модуль Юнга или модуль нормальной упругости измеряется в МПа и характеризует жесткость материала. Чем выше Е, тем материал жестче, т. е. меньшую упругую деформацию вызывает одна и та же нагрузка.

Предел пропорциональности(sпц) − это напряжение, при котором отступление от линейной зависимости достигает некоторого значения, установленного техническими условиями. В качестве технического условия обычно берут следующее: при напряжении sпц тангенс угла наклона, образованного касательной к кривой деформации с осью нагрузок, увеличивается на 50 % по сравнению с линейным участком (более подробно определение основных показателей прочности и пластичности изложено в самой лабораторной работе).

Предел текучести (sт) – это напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки (рис. 8.7).

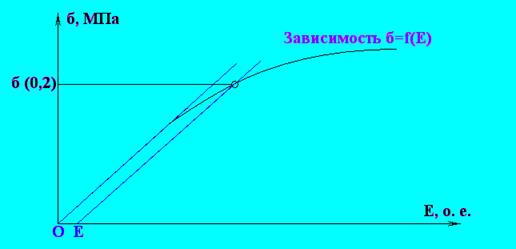

У большинства материалов диаграмма растяжения не имеет площадки текучести. В этом случае задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Рис. 8.7. Определение основных характеристик прочности

Условный предел текучести (s0.2) – это напряжение, при котором остаточное удлинение достигает 0,2 % от начальной расчетной длины образца

(рис. 8.9). Здесь отрезок OA равен 0,2 % от ℓo.

Рис. 8.8. Определение условного предела текучести s0.2

Предел прочности (временное сопротивление, sв)– это напряжение, соответствующее наибольшей нагрузке (рис. 8.7).

Напряжение при разрыве (σк)–это напряжение,соответствующее моменту разрушения образца (рис. 8.7).

Показатели пластичности.Пластичностью называют свойство материалов необратимо изменять свою форму и размеры под действием внешней нагрузки.

Выше уже была рассмотрена абсолютная (Dℓ) и относительная (ε) деформация под действием нагрузки. Если к материалу приложена небольшая нагрузка (s < σ пц), то возникает только упругая деформация, и после снятия нагрузки образец восстанавливает свою первоначальную длину  . А если напряжение s > σ пц, то после снятия нагрузки разгрузка образца идет по прямой, параллельной упругой деформации OA (например, по прямой DF, рисунок 8.5). Отрезок OF соответствует остаточной деформации D

. А если напряжение s > σ пц, то после снятия нагрузки разгрузка образца идет по прямой, параллельной упругой деформации OA (например, по прямой DF, рисунок 8.5). Отрезок OF соответствует остаточной деформации D  образца. Относительное остаточное удлинение в этом случае определяется как

образца. Относительное остаточное удлинение в этом случае определяется как

d =  .

.

Дата добавления: 2015-09-18; просмотров: 2064;