Влияние элементов на свойства сталей

Углерод – изменяет структуру железа, даёт возможность производить улучшение, повышает прочность и твёрдость, понижает пластичность и ударную вязкость, снижает хладноломкость сталей, т.е. ударную вязкость при отрицательных температурах. Стали обычного качества (ГОСТ 380-94) поставляются в виде листа, труб, сортового проката с подразделением на категории качества А, Б, С. Стали, маркируются «СТ 0  СТ 6». Цифры показывают номер марки стали в зависимости от химического состава. Степень раскислённости КП, ПС, СП ставится после номера стали: например СТ 3 СП, СТ 5 ПС и т.д.

СТ 6». Цифры показывают номер марки стали в зависимости от химического состава. Степень раскислённости КП, ПС, СП ставится после номера стали: например СТ 3 СП, СТ 5 ПС и т.д.

В таблице 2 и таблице 3 приведены механические свойства и химсостав для сталей по ГОСТ 380-94.

Следует заметить, что углеродистые стали общего назначения не обеспечивают требуемых свойств по хлодностойкости в условиях Севера, Сибири.

Таблица 2 – Механические свойства углеродистых сталей обыкновенного качества (образцы толщиной 20 мм)

| Сталь | σВ, МПа | σТ, МПа | δ,% | Сталь | σВ, МПа | σТ, МПа | δ,% |

| не менее | не менее | ||||||

| Ст0 | >310 | - | Ст4 | 420-540 | 240-270 | ||

| Ст1 | 320-420 | - | Ст5 | 500-640 | 260-290 | ||

| Ст2 | 340-440 | 200-230 | Ст6 | ||||

| Ст3 | 380-490 | 210-250 |

Примечание – Механические свойства приведены для спокойных и полуспокойных сталей. В сталях Ст1КП значение σВ на 10-20 МПа и σТ на 10 МПа меньше, а значение δ на 1% больше, чем в спокойных и полуспокойных сталях того же номера

Таблица 3 – Химический состав (%) углеродистой стали обыкновенного качества ГОСТ 1050-94

| Сталь | C | Mn | Si | S | P | ||

| кп | пс | сп | не более | ||||

| Ст0 | - | - | - | - | 0,06 | 0,07 | |

| Ст1 | 0,06-0,12 | 0,25-0,50 | 0,05 | 0,05-0,17 | 0,12-0,30 | 0,05 | 0,04 |

| Ст2 | 0,09-0,15 | 0,25-0,50 | 0,05 | 0,05-0,17 | 0,12-0,30 | 0,05 | 0,04 |

| Ст3 | 0,14-0,22 | 0,30-0,65 | 0,07 | 0,05-0,17 | 0,12-0,30 | 0,05 | 0,04 |

| Ст4 | 0,18-0,27 | 0,40-0,70 | 0,07 | 0,05-0,17 | 0,12-0,30 | 0,05 | 0,04 |

| Ст5 | 0,28-0,37 | 0,50-0,80 | - | 0,05-0,17 | 0,15-0,35 | 0,05 | 0,04 |

| Ст6 | 0,38-0,49 | 0,50-0,80 | - | 0,05-0,17 | 0,15-0,35 | 0,05 | 0,04 |

Примечания

1 В сталях допускается не более 0,3 %; 0,3% Cr; 0,3% Ni; 0,3% Cu; 0,08%As; 0,08% N

2 В сталях, выплавленных из керченских руд, допускается до 0,05%As и 0,05% P.

Углеродистые качественные стали поставляются по ГОСТ 1050-88. Маркируются эти стали двухзначными цифрами 05, 08, 10, 15, 20, 30… 80, обозначающими среднее содержание углерода. В таблице 4 приведены гарантируемые мехсвойства этих сталей после нормализации. Сера и фосфор допускается в пределах 0,03 – 0,04 % каждого из элементов. К углеродистым качественным сталям относятся, стали с повышенным содержанием марганца (0,7  1,0 %) 15 Г, 20 Г, 25 Г… 70 Г, имеющие повышенную прокаливаемость (диаметр критический до 20-30мм.). Кипящие качественные стали производят марок от 05 КП до 20 КП, полуспокойные – 08 ПС… 20 ПС. Они используются для глубокой штамповки деталей машиностроения (крылья, капоты, диски и т.д.).

1,0 %) 15 Г, 20 Г, 25 Г… 70 Г, имеющие повышенную прокаливаемость (диаметр критический до 20-30мм.). Кипящие качественные стали производят марок от 05 КП до 20 КП, полуспокойные – 08 ПС… 20 ПС. Они используются для глубокой штамповки деталей машиностроения (крылья, капоты, диски и т.д.).

Таблица 4 – Химический состав и механические свойства углеродистых качественных сталей по ГОСТ 1050-88

| Марка стали | Содержание углерода, % | Хром, % (не более) | Механические свойства, не менее | |||||

| σВ, МПа | σТ, МПа | δ,% | Ψ, % | KCU20, МДж/м2 | НВ после отжига или высокого отпуск, не более | |||

| 0,05-0,01 | 0,1 | - | ||||||

| 0,07-0,14 | 0,15 | - | ||||||

| 0,12-0,19 | 0,25 | - | ||||||

| 0,17-0,24 | 0,25 | - | ||||||

| 0,27-0,35 | 0,25 | 0,8 | ||||||

| 0,37-0,45 | 0,25 | 0,6 | ||||||

| 0,47-0,55 | 0,25 | 0,4 | ||||||

| 0,57-0,65 | 0,25 | - | ||||||

| 0,67-0,75 | 0,25 | - |

Марганец вводят в углеродистые стали для раскисления и легирования. Он увеличивает прочность, вязкость.

Кремний вводят в углеродистые стали для раскисления. Он увеличивает прочность.

Фосфор вредный элемент, т.к. снижает все механические свойства. Он придаёт стали хлодноломкость, разупрочняя границы зёрен.

Сера снижает все механические свойства. Наличие легкоплавкой эвтектики (FeS+FeO) по границам зёрен делает сталь красноломкой при температурах ковки. У сталей, при обработке давлением возникает красноломкость. Эвтектика, имеющая температуру плавления ~ 9880C, при нагреве стали до 1000-12000С для ОМД расплавляется, и при ковке, прокатке, находясь в жидком состоянии, разрывает металл по всем направлениям, и образует кристаллизационные трещины. Введение в сталь повышенное содержание марганца резко уменьшает красноломкость, т.к. Mn S плавится при 1600 0С.

Газы (Н,N,О) во всех случаях ухудшают все механические свойства. Водород способствует образованию феокенов, газовых раковин. Азот ухудшает все механические свойства стали, придавая хрупкость (синеломкость).

Углеродистые инструментальные стали предназначены для режущего, мерительного инструмента, относительно простых штампов. Основные свойства в этом случае – это износостойкость и теплостойкость. Стали должны быть прочными, твёрдыми и относительно вязкими. Углеродистые инструментальные стали относительно дёшевы, выдерживают нагрев до 2000С. Из них изготавливают малоответственный инструмент. Производят его по ГОСТ 1435 – 74. Это стали от У-7 до У-13 (качественные) и от У7А до У13А (высококачественные), где буква «У» показывает, что сталь углеродистая, цифры показывают содержание углерода в десятых долях процента, буква «А» показывает, что сталь высококачественная по содержанию S, Р, газов и другим технологическим параметрам.

Из-за низкой прокаливаемости (10мм.) углеродистые инструментальные стали, применяются для изготовления мелкого инструмента (метчики, напильники, надфили, развёртки и др.). Стали У7, У8, У9 подвергают полной закалке и отпуску на тростит (HRC-48-51) и изготавливают слесарный, простой кузнечный и прессовый инструмент. Заэвтектойдные стали У10 …У13 подвергают неполной закалке и отпуску, при 150-1800С на «отпущенный мартенсит». Из них изготавливают пилы, напильники, свёрла, резцы и т.д., небольшие простые штампы, работающие при невысоких нагрузках и небольших температурах (до 150-2000С).

Чугуны

Чугун – более дешёвый материал, чем сталь. Чугун – сплав железа с углеродом, которого содержится от 2,14% до 6,67%. Он имеет более низкую температуру плавления, высокую жидкотекучесть, хорошую обрабатываемость резанием, повышенную коррозионную стойкость, серые чугуны могут быть антифрикционными из-за свободного графита.

Чугуны могут быть серыми и белыми в зависимости от формы присутствия углерода в сплаве.

Fe3 Cà 3 Fe + C

Исходя из формулы ясно, что если чугун охлаждать быстро, то получим белый чугун, так как цементит не будет распадаться. Если охлаждать медленно, то реакция будет протекать слева направо с выделением свободного графита и получится серый чугун.

Серые чугуны в свою очередь подразделяются на собственно серые, ковкие, высокопрочные.

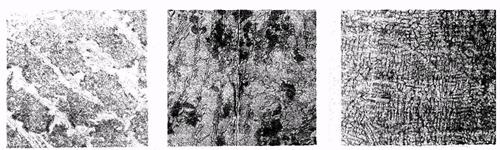

Собственно серые чугуны обозначаются буквами «Сч» с добавлением цифр, обозначающих предел прочности «на разрыв». Например, Сч-10, Сч15,…Сч35. Графит имеет форму пластинок, чешуек разной величины (дисперсности) (рис.37 а). Чем меньше частички графита, тем меньше концентраторов напряжений и выше механические свойства. Пластинчатая форма графита имеет в целом больше концентратов напряжений по сравнению с хлопьевидным и шаровидным графитом, поэтому мехсвойства ниже, чем у ковкого, высокопрочного чугунов. Показатели мехсвойств должны соответствовать ГОСТ 1412-84. (таблица 5). В зависимости от химсостава, скорости охлаждения, термообработки чугуны бывают ферритного, феррито-перлитного, перлитного, перлито-цементитного классов (рис. 38) При легировании чугуна Mn, Ni, Co, N, Cu, Pt можно получать чугуны аустенитного класса. Из собственно серого чугуна Сч 10, Сч 15 ферритного класса изготавливают слабо и средне нагруженные детали: крышки, фланцы, диски сцепления и т.д. Из чугунов Сч 20-25 ферритно-перлитного класса изготавливают картеры двигателя, поршни, станины слабонагруженных станков. Из чугунов Сч 30…Сч35 перлитного класса изготавливают корпуса насосов, компрессоров. Получить серые чугуны с высокими мехсвойствами возможно модифицированием их 90%-ым ферросилицием, силикокальцием.

а б в

а – пластинчатые включения;

б – шаровидные;

в – хлопьевидные

Рисунок 37 – Внешний вид графитовых включений в чугуне

Таблица 5 – Временное сопротивление разрыву при растяжении чугуна в литом состоянии (ГОСТ 1412-85)

| Марка чугуна | σВ, МПа (кгс/мм2) не менее |

| Сч10 | 100 (10) |

| Сч15 | 150 (15) |

| Сч20 | 200 (20) |

| Сч25 | 250 (25) |

| Сч30 | 300 (30) |

| Сч35 | 350 (35) |

а б в

а – перлитный чугун;

б – феррито-перлитный чугун;

в – ферритный чугун

Рисунок 38 – Микроструктура серого чугуна

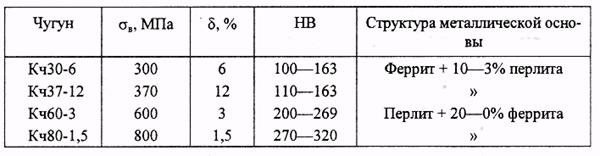

Ковкие серые чугуны обозначаются Кч-30, Кч35…, Кч-80. Часто добавляют к прочности на разрыв относительное удлинение, тогда марка обозначается Кч-30-6, Кч-60-3, Кч-80-1,5 и т.д. (таблица 6).

Таблица 6 –Механические свойства ковких чугунов (ГОСТ 1215-79)

В ковких чугунах графит имеет хлопьевидную форму (рис. 37 в). Концентраторов напряжений меньше, чем у серого чугуна и механические свойства выше. Получить ковкий чугун можно двумя способами:

а) отжиг белого чугуна при температурах ~ 9500С. Происходит реакция Fe3 C à 3Fe + C и в определённое время графит принимает хлопьевидную форму отжига. Охлаждают чугун обычно через 15 часов;

б) модифицирование жидкого чугуна CaSi, РЗМ, магниевыми лигатурами: Bi, Te, Al, B, Ti и др. Ковкие чугуны бывают ферритного, ферритно-перлитного, перлитного классов в зависимости от химсостава, термообработки, модифицирования.

Из ковкого чугуна изготавливают чугунную запорную арматуру, ответственные изделия в сельскохозяйственном, автомобильном машиностроении, в судо, - котло, - вагоно,- дизелестроении.

Высокопрочные чугуны обозначаются Вч-35… Вч100 ГОСТ 7293-85. Они имеют относительное удлинение от 2 до 22% твердость от 140 до 360 HB. Графит в высокопрочном чугуне имеет форму идеальных шаров (рис. 37 б), поэтому концентраторов напряжений ещё меньше и ещё выше механические свойства. Получают высокопрочный чугун только модифицированием жидкого расплава и только магнием. Высокопрочные чугуны могут быть ферритного, феррито-перлитного, перлитного классов. Рекомендуемое содержание углерода в высокопрочных чугунах от 2,8 до 3,8%. Из высокопрочных чугунов изготавливают прокатные валки, корпуса паровых турбин, каленвалы, литые заготовки тяжело нагруженных тормозных систем, детали, работающие при циклических нагрузках. Иногда высокопрочные чугуны закаливают и отпускают (500-6000С) для повышения механических свойств. Относительное удлинение, твердость и ударная вязкость определяются по требованию заказчика.

Структура и свойства серого чугуна зависят как от свойств металлической основы (матрицы), так и от количества, формы графита, характера цементита. Относительное удлинение у собственно серого чугуна (Сч) равно 0,2-0,5%, у ковкого 5-15%, у высокопрочного 5-15%. Нижние значения, типичны для перлитных чугунов, верхние – для ферритных чугунов. Твёрдость перлитного чугуна ~ 250 НВ, феррито-перлитного ~ 200 НВ, ферритного ~ 150 НВ.

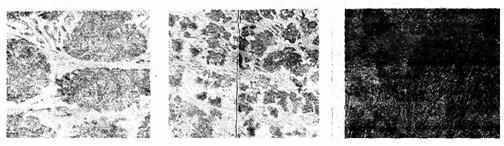

Белые чугуны можно подразделить на углеродистые и легированные. Углерод в белых чугунах содержится в виде химического соединения цементита, карбида железа (Fe3C). Белые чугуны тверды, хрупки, износостойки. Углеродистые белые чугуны, с помощью отжига можно превращать в ковкие чугуны и собственно серые. Высоколегированные белые чугуны, содержащие много карбидов Mn, Cr, Ti, W, V, Mo и других остаются белыми после любой термообработки (рис. 39). Белые чугуны обозначаются, например, ИЧХ 15Г4НТ, ЧХ 28Н2Т, ЧХН4Г7 и т.д. (Износостойкий чугун хромистый, чугун хромистый, далее идёт обозначение легирующего элемента и его содержания в процентах).

а б в

г д е

Микроструктура поверхности:

а – песчано – глинистая форма;

б – песчано – глинистая

форма с холодильником;

в – металлическая форма

Микроструктура сердцевины:

г – песчано – глинистая форма;

д – песчано – глинистая форма с холодильником;

е – металлическая форма

Рисунок 39 – Микроструктура доэвтектического хромомарганцевого чугуна ИЧ210Х12Г5, кристаллизовавшегося при разной скорости охлаждения (плоская плита толщиной 100 мм)

В чугунах всегда содержится Mn, Si, вредные примеси S и Р, газы Н,N,О и сопутствующие элементы Cr, Ni, Cu. Вредные примеси S и Р , газы Н,О,N снижают все механические свойства.

Кремний (Si) даётся в чугун для раскисления металла. Самое главное назначение кремния – его влияние на усиление графитизации углерода, изменение структуры чугуна. Содержание Si в чугуне колеблется от 0,5 до3%. Изменяя содержание Si можно получать совершенно различные по свойствам и структурам чугуны от малокремнистого белого до высококремнистого ферритного серого, ковкого, высокопрочного.

Марганец (Мn) препятствует графитизации, отбеливая чугун.

Сера (S) ухудшает все механические свойства чугуна, снижает жидкотекучесть и другие литейные свойства, отбеливает его. Серу необходимо иметь < 0,05%.

Фосфор (Р) ухудшает все механические свойства чугуна. Его необходимо иметь в чугуне < 0,1%. Однако, фосфор сильно увеличивает жидкотекучесть.

Для повышения механических свойств, придание специфических свойств чугуны легируют чаще всего хромом, титаном, ванадием, марганцем, молибденом, кремнием, алюминием, никелем, медью. Его модифицируют кремнием (75%,90%), магнием и магниевыми лигатурами, кальцием, силикокальцием, церием и СЦЕми.

К специальным чугунам относятся:

а) износостойкий белый чугун легированный Cr, Mn–Cr, Cr-V, Cr-Ni, Cr-Mo. В результате образования тугоплавких, твёрдых карбидов получается высокая твёрдость, повышается износостойкость. Эти чугуны плохо механически обрабатываются, у них хуже литейные свойства. Приведём некоторые марки ИЧХ15Г4НТ, ЧХ16, ЧХ9Н5, ЧХ16М2, ЧХ22, ЧХ28Н2Т, ЧХ32, и т.д. Эти чугуны применяются для изготовления деталей, работающих в условиях абразивного износа при размоле руд, угля, цемента, щебня и т.д.;

б) жаростойкие чугуны могут работать до температуры 700-10000С. Их изготавливают на основе:

- алюминия - алюминиевые жаростойкие чугуны. Их некоторые марки ЧЮХШ, ЧЮ6С5, ЧЮ7Х2, ЧЮ22Ш, ЧЮ30 и т.д;

- хрома – хромистые чугуны. Их некоторые марки ЧХ1, ЧХ3, ЧХ16, ЧХ28 и т.д.;

- кремния - кремнистые чугуны. (ЧС5, ЧС5Ш и т.д.);

в) коррозионостойкие чугуны:

- хромистые ЧХ22С, ЧХ28, ЧХ32Н2Т и т.д;

- высококремнистые ЧС13, ЧС15, ЧС15М4, ЧС17М3;

- высоконикелевый ЧН15Д4, ЧН15Д7 и д.р.

г) жаропрочный чугун: ЧН11Г7Ш, ЧН19Х3Ш, ЧЮ22Ш;

д) немагнитный чугун: ЧГ8Д3, ЧН11Г7Ш, ЧН19Д7, ЧН19Х3Ш, ЧН20Д2Ш и т.д.;

е) антифрикционный чугун легируют Cr, Ni, Ni, Cu, Sb, Pb, Al, Mg, P и другими элементами. Примеры марок чугунов АСЧ 1,2…6; АЧВ 1; АЧВ-2; АЧК-1; АЧК-2 и другие.

Чугуны подвергаются термической обработке для изменения их структуры и механических свойств. Серые чугуны термообрабатывают по следующим основным режимам:

- закалка с отпуском (улучшение) для увеличения твёрдости и прочности;

- нормализация производится для получения перлитной структуры;

- высокотемпературный отжиг производится для снижения отбеленности чугуна, графитизации;

- отжиг для снятия напряжений.

Белые чугуны также термически обрабатывают по следующим основным режимам:

- отжиг для улучшения обрабатываемости. Чугуны медленно нагреваются (~ 700/ час) и медленно охлаждается с температур ~ 9000С;

- закалка чаще всего с охлаждением на воздухе.

3 Основы термической обработки и поверхностного упрочнения сплавов

Общие положения

Технология обработки металлов состоит из следующих основных этапов:

а) выплавка сплавов заданного химического состава в плавильных агрегатах;

б) изготовление заготовок литьем, сваркой, давлением;

в) предварительная механическая обработка изделий;

г) термическая обработка для получения заданных механических свойств;

д) окончательная чистовая механическая обработка.

Термообработка один из важнейших этапов обработки сплавов ведется при определенных температурах, во времени, с определенными скоростями нагрева и охлаждения, которые представляются в координатах температура – время.

V=

(8)

(8)

где t1 – температура;

τ1 – время.

3.2  Классификация термической обработки (ТО)

Классификация термической обработки (ТО)

3.2.1 Отжиг – вид ТО для приведения сплава в более устойчивое состояние. При отжиге снимается наклеп, уменьшается количество дислокаций, снимаются напряжения, металл становится мягче, лучше механически обрабатывается. Охлаждаются сплавы медленно, с термической печью. Отжиг бывает полный, неполный, низкий и диффузионный. Полный отжиг – это вид Т.О. с нагревом выше температур G – S – E (Ас3) на 30-50  C и охлаждение с печью. При полном отжиге происходит полная перекристаллизация феррита в аустенит с растворением в нем цементита. При неполном отжиге сплав нагревается выше линии PSK (Ас1), но ниже G SE (Ас3) и полной перекристаллизации не происходит. Металл также охлаждается с печью. При низком отжиге сплав нагревается ниже PSK (Ас1) на 30-40оС и охлаждается с печью. Перекристаллизация не происходит. Снимаются напряжения, уменьшается количество дислокаций. Низкий отжиг часто называется – рекристаллизационным отжигом. Диффузионный отжиг (гомогенизация) применяется для устранения ликвации, то есть разности химического состава стали по сечению слитка, литой заготовки. Металл длительно (20-24 часа) нагревают до 950-1100

C и охлаждение с печью. При полном отжиге происходит полная перекристаллизация феррита в аустенит с растворением в нем цементита. При неполном отжиге сплав нагревается выше линии PSK (Ас1), но ниже G SE (Ас3) и полной перекристаллизации не происходит. Металл также охлаждается с печью. При низком отжиге сплав нагревается ниже PSK (Ас1) на 30-40оС и охлаждается с печью. Перекристаллизация не происходит. Снимаются напряжения, уменьшается количество дислокаций. Низкий отжиг часто называется – рекристаллизационным отжигом. Диффузионный отжиг (гомогенизация) применяется для устранения ликвации, то есть разности химического состава стали по сечению слитка, литой заготовки. Металл длительно (20-24 часа) нагревают до 950-1100  С, выдерживают. Для уменьшения зерна затем делают улучшение или закалку.

С, выдерживают. Для уменьшения зерна затем делают улучшение или закалку.

3.2.2 Закалка – технологический процесс ТО с целью повышения прочности и твердости. При этом получается нестабильная, напряженная, с большим количеством дислокаций структура – мартенсит. При закалке конструкционной стали, металл нагревается выше температуры G S (Ас3) на 30-50  С, выдерживается для выравнивания температуры и быстро охлаждается в выбранном охладителе. Феритно – перлитного превращения аустенита в этом случае не происходит из-за отсутствия диффузии. Аустенит (Feγ(C)) превращается в мартенсит – пересыщенный раствор внедрения углерода в

С, выдерживается для выравнивания температуры и быстро охлаждается в выбранном охладителе. Феритно – перлитного превращения аустенита в этом случае не происходит из-за отсутствия диффузии. Аустенит (Feγ(C)) превращается в мартенсит – пересыщенный раствор внедрения углерода в  - железо (Fe

- железо (Fe  (C)) c тем же содержанием углерода в феррите, который был в аустените. Это полная закалка доэвтектоидной, конструкционной стали.

(C)) c тем же содержанием углерода в феррите, который был в аустените. Это полная закалка доэвтектоидной, конструкционной стали.

Заэвтектоидные, инструментальные стали подвергаются неполной закалке с нагревом выше линии PSK (Ас1), но ниже SE (Ас3). А (Feγ(C)) превращается в мартенсит - Fe  (C), цементит (Ц

(C), цементит (Ц  ) остается цементитом.

) остается цементитом.

3.2.3. После закалки проводится термическая операция отпуск, состоящая в нагреве закаленного сплава ниже температуры превращения (Ас1) для получения определенной структуры и заданных механических свойств. Отпуск может быть низким (100-250  С), средним (300-450

С), средним (300-450  С) и высоким (450-670

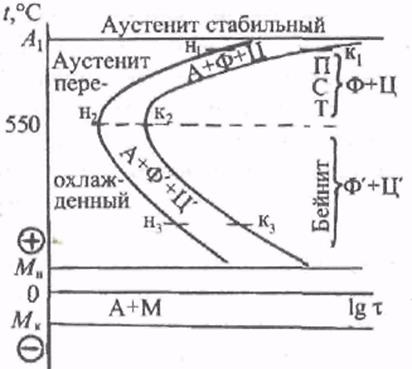

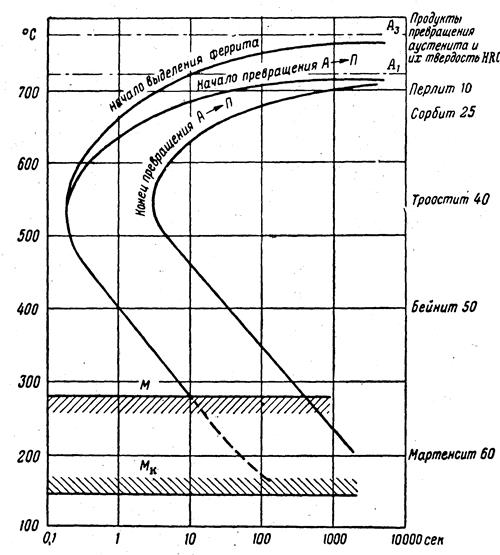

С) и высоким (450-670  С). Режимы отпуска как для углеродистых, так и для легированных сталей подбираются по диаграмме железо – углерод, диаграмме изотермического превращения (распада) аустенита (С –– диаграмма). Рисунок 40 показывает изотермический распад аустенита для эвтектоидной стали, содержащей 0,8% углерода, то есть инструментальной стали. На рисунке 41 изображена диаграмма распада аустенита для доэвтектоидной (конструкционной) стали.

С). Режимы отпуска как для углеродистых, так и для легированных сталей подбираются по диаграмме железо – углерод, диаграмме изотермического превращения (распада) аустенита (С –– диаграмма). Рисунок 40 показывает изотермический распад аустенита для эвтектоидной стали, содержащей 0,8% углерода, то есть инструментальной стали. На рисунке 41 изображена диаграмма распада аустенита для доэвтектоидной (конструкционной) стали.

Из рисунков 41 и 42 видно, что подбирая различные скорости охлаждения можно получать из аустенита различные структуры с разными механическими свойствами. Подбирая определенные режимы отпуска, можно из мартенсита получать различные структуры с разными механическими свойствами. Необходимо помнить и знать, что структуры (бейнит, тростит, сорбит, перлит), полученные отпуском из мартенсита всегда имеют механические свойства намного выше (от 10 до 100%), чем те же структуры, полученные из аустенита подбором скоростей охлаждения. Это происходит потому, что структуры, полученные отпуском мартенсита, имеют более дисперсную (мелкозернистую) структуру феррита, цементита, перлита.

Рисунок 40 – Диаграмма изотермических превращений аустенита (0,8% С)

Рисунок 41 – Диаграмма изотермического распада аустенита для доэвтектоидной стали

3.2.4 Химико – термическая обработка (ХТО)

ХТО – это насыщение поверхностного слоя детали элементами таблицы Менделеева с целью повышения прочности, твердости или придания поверхности специальных свойств (коррозионная стойкость, жаростойкость, жаропрочность и т. п.).

ХТО сводится к диффузионному насыщению поверхностного слоя неметаллами (C, N, Si, B, O и др.) и металлами ( Cr, Al, Ni, Cu, Ti и др.) на глубину от 0,001 до 1 мм.

ХТО происходит при относительно высоких температурах с протеканием нескольких процессов:

- получение диффундирующего, легирующего элемента в атомарном или ионизированном состоянии повышенной концентрации;

- адсорбция атомов (ионов) на поверхность изделия с образованием химических связей между элементом и основным металлом (химсорбция)

- диффузия адсорбированных атомов от поверхности вглубь обрабатываемого изделия.

Поверхностный металл отличается от исходного химическим составом, структурой и свойствам. ХТО повышает твердость, прочность, износостойкость, кавитационную и коррозионную стойкость, создавая на поверхности остаточные напряжение сжатия, увеличивает надежность и долговечность машины.

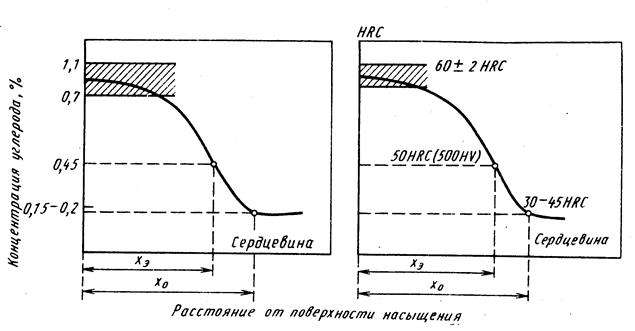

Для цементации используются низкоуглеродистые (0,1-0,18% углерода) чаще всего легированные стали. Температура цементации выше Ас3. Цементованный слой имеет переменную концентрацию углерода (рис. 42). Конценрация углерода в поверхностном должна быть 0,8-1,0 %. Цементировать можно в твердом карбюризаторе, с использованием газов (CH4, C2H6 и др.) и жидкостей (керосин, синтин).

Нитроцементация – это насыщение поверхностного слоя C и N одновременно при температуре 840-860  С

С  в науглероживающем газе (CH4) и аммиаке (NH3). Нитроцементацию можно проводить исполюзуя цианистые соли KCN, NaCN при температурах 820-860

в науглероживающем газе (CH4) и аммиаке (NH3). Нитроцементацию можно проводить исполюзуя цианистые соли KCN, NaCN при температурах 820-860  С

С

Азотирование ведут в аммиаке NH3 при температуре 450-500  С. Азотируют обычно низко и среднелегированные стали, содержащие нитридообразующие элементы (Cr, Mo, V, Ti, Mn, Al и др.). Твердость выше, чем у цементуемого слоя. Увеличивается выносливость деталей на 30-100%. Применяют инное, лазерное и плазменное азотирование.

С. Азотируют обычно низко и среднелегированные стали, содержащие нитридообразующие элементы (Cr, Mo, V, Ti, Mn, Al и др.). Твердость выше, чем у цементуемого слоя. Увеличивается выносливость деталей на 30-100%. Применяют инное, лазерное и плазменное азотирование.

Борирование производят в расплавленной буре (Na2B4O7) при температуре 930-950  С. Изделие служит катодом.

С. Изделие служит катодом.

а б

а – распределение углерода;

б – распределение твёрдости

Рисунок 42 – Схема распределения углерода и твердости после закалки и низкого отпуска по толщине цементованного слоя (хэ – эффективная толщина слоя; х0 – общая длина слоя)

3.2.5 Термомеханическая обработка (ТМО)

ТМО сочетает в себе обработку сплавов всеми видами давления (ковка, штамповка, прокатка, прессование и др.) с одновременной термической обработкой. Это наиболее прогрессивная упрочняющая сплавы технология. Она позволяет достичь прочности стали до 320 кгс/мм  , т.е. намного больше чем при легировании и обычной термообработке. Бывает высокотемпературная ТМО, низкотемпературная ТМО. Чем больше степень деформации аустенита, тем прочнее мартенсит.

, т.е. намного больше чем при легировании и обычной термообработке. Бывает высокотемпературная ТМО, низкотемпературная ТМО. Чем больше степень деформации аустенита, тем прочнее мартенсит.

3.2.6 Нормализация стали – это нагрев ее выше температуры Ас3 и охлаждение на воздухе с целью измельчения зерна, получения перлита, повышение прочности, твердости.

Дата добавления: 2015-09-18; просмотров: 2350;