Определение режимов нагрева сталей под закалку

|

Для назначения режимов нагрева сталей под закалку используется диаграмма «железо-цементит» (область сталей) (рис. 7.2).

Рис. 7.2. Интервал закалочных температур для углеродистых сталей

Целью нагрева является получение аустенитной структуры. При этом цементит должен распасться, а углерод равномерно раствориться во всем объеме аустенита. Доэвтектоидные стали нагреваются выше критических точек А3 на 30...50°С (Ас3), а заэвтектоидные выше А1 на 30...50°С (Ас1).

Нагрев до более высоких температур вызывает рост зерна аустенита, увеличение уровня внутренних напряжений в сталях при закалке, возможное коробление, трещинообразование и поэтому нежелателен. Практически время выдержки для углеродистых сталей выбирается из расчета - одна минута на каждый миллиметр сечения детали.

Наиболее существенное влияние на свойства стали оказывает скорость охлаждения. Изменяя скорость охлаждения, можно изменить структуру и свойства стали. Различные закалочные среды обеспечивают следующие скорости охлаждения в интервале температур 650...550°С: вода при температуре 18°С - 600 град/с; вода при температуре 74°С - 300 град/с; минеральное машинное масло - 150 град/с; трансформаторное масло - 120 град/с; спокойный воздух - 3 град/с.

Как было отмечено ранее, для превращения аустенита в мартенсит

деталь необходимо охлаждать со скоростью больше критической (Vкр,

рис. 7.3). При этом распад аустенита не успевает начаться, и при температуре ниже температуры начала мартенситного превращения (Мн) протекает бездиффузионное превращения аустенита в мартенсит. Критическая скорость закалки – это минимальная скорость охлаждения, при которой образуется мартенсит. Эта скорость представляет собой касательную к линии начала распада аустенита на диаграмме его изотермического распада. На этой же диаграмме удобно графически изобразить различные способы закалки (координаты: температура-время, рис. 7.3).

Рис. 7.3. Схема диаграммы изотермического распада аустенита

для стали У8 с нанесенными на ней режимами охлаждения

при различных способах закалки

Время сквозного прогрева, максимальная температура нагрева и время выдержки стальных деталей при нужной температуре определяются составом стали, формой и размерами закаливаемых деталей. Способы закалки характеризуются различными режимами охлаждения при закалке.

Непрерывная закалка (1) предусматривает охлаждение сталей в одной среде (воде, масле или любой другой, обеспечивающей охлаждение со скоростью больше Vкр). В результате в стали образуется мартенситная структура. Но так как мартенситное превращение протекает быстро и сопровождается увеличением объема, то в деталях высок уровень внутренних напряжений, возможно трещинообразование, коробление и другие дефекты.

Прерывистая закалка (2) - это закалка в двух средах. Сначала сталь охлаждается в среде с большей скоростью охлаждения до температуры несколько выше Мн, а далее со значительно меньшей скоростью. Это может быть, например, закалка из воды в масло. Мартенситное превращение в этом случае протекает медленнее, что приводит к снижению уровня внутренних напряжений, уменьшению коробления и трещинообразования.

Ступенчатая закалка (3) предусматривает охлаждение с большой скоростью до температуры несколько выше Мн , изотермическую выдержку при этой температуре в пределах инкубационного периода (не доходя до линии начала изотермического распада аустенита) и последующее довольно медленное охлаждение. Этот способ практически не имеет недостатков, присущих предыдущим способам. Перед мартенситным превращением температура детали выравнивается во всем объеме. Мартенситное превращение протекает одновременно во всем объеме детали с умеренной скоростью.

Закалка с самоотпуском может осуществляться при закалке массивных деталей. Охлаждение проводится по одному из вышеназванных способов до образования в поверхностном слое мартенсита, но охлаждение деталей прекращается в тот момент, когда внутренние слои деталей имеют еще довольно высокую температуру и определенный запас тепла. Этого тепла должно быть достаточно для прогрева всей детали до желаемой температуры, при которой и протекает отпуск. Способ требует высокой квалификации термиста или регламентированной по времени механизации процесса извлечения деталей из закалочной ванны, но не требует затрат тепла на процесс отпуска. Закалка и отпуск выполняются с одного нагрева.

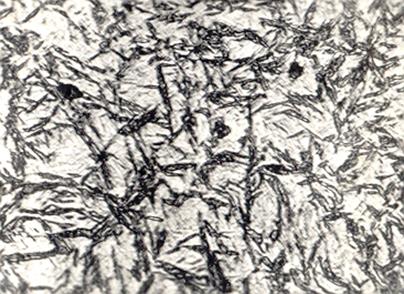

Изотермическая закалка (4) проводится так же, как и ступенчатая, но выдержка при температуре несколько выше Мн длительная (до полного распада аустенита с образованием бейнита нижнего (рис. 7.4)).

Изотермическая выдержка может осуществляться в расплавах солей, щелочей или в термостатах. Этот способ закалки, как правило, не требует отпуска, а детали со структурой нижнего бейнита имеют повышенную конструкционную прочность и удельную ударную вязкость.

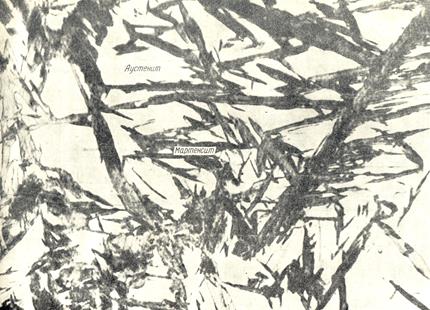

Рис. 7.4. Бейнит нижний (игольчатый), х1000

Обработка сталей холодом. В высокоуглеродистых (С> 0,6%) и легированных сталях температура конца мартенситного превращения ниже комнатной. При охлаждении деталей при закалке до комнатной температуры мартенситное превращение останавливается и не доходит до конца. В результате закалки кроме мартенсита в структуре частично может присутствовать остаточный аустенит (Аост) (рис.7.5).

Рис. 7.5. Мартенсит и остаточный аустенит, х1000

В целях перевода аустенита в мартенсит и завершения процесса упрочнения при закалке, а чаще для стабилизации размеров закаленных деталей их непосредственно после закалки охлаждают в течение 3-4 часов при температуре -60...-70°С (ниже Мк). При этом остаточный аустенит превращается в мартенсит. После обработки холодом стали чаще всего подвергают низкому отпуску.

После закалки стали с мартенситной структурой находятся в термодинамически неустойчивом состоянии, имеют максимальную твердость и прочность и минимальную пластичность. Промежуточные показатели механических свойств можно получить путем нагрева.

Термическая операция, заключающаяся в нагреве закаленных сталей до температур не выше критических, называется отпуском сталей. На практике различают три вида отпуска: низкий, средний и высокий.

Низкий отпуск - это нагрев закаленной стали до температур 130...250°С, выдержка и охлаждение. При этом снижаются внутренние напряжения, мартенсит закалки превращается в мартенсит отпуска или отпущенный мартенсит (рис. 7.6). Немного улучшается вязкость без заметного снижения твердости. Высокоуглеродистая сталь после низкого отпуска сохраняет твердость в пределах 58...63 HRС и имеет высокую износостойкость. Этому виду отпуска подвергают режущий инструмент, детали после поверхностной закалки, а также после цементации и закалки.

Рис. 7.6. Мартенсит отпуска, х500.

Сталь марки У8

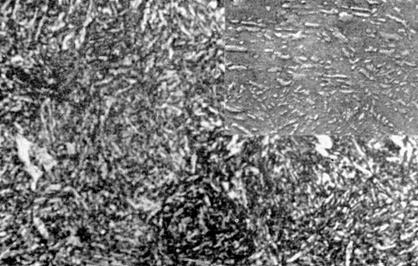

Средний отпуск проводится путем нагрева закаленных деталей до температур 350...500°С. Структура стали после отпуска - троостит отпуска (феррит и коагулированные частицы цементита) (рис 7.7).

Твердость средне- и высокоуглеродистых сталей - в пределах 40...50 НRС. Стали при этом имеют высокий предел упругости, предел выносливости и релаксационную стойкость. Средний отпуск применяют обычно для пружин, рессор и большинства ответственных сильно нагруженных деталей авиационной техники.

Рис. 7.7. Троостит отпуска, х1000 (справа вверху – то же, х15000)

Высокий отпуск проводится при температурах 500...680°С. При этом образуется структура - сорбит отпуска (феррит и цементит зернистого строения) (рис. 7.8), обеспечивающая стали наилучшее соотношение прочности и вязкости.

Высокий отпуск применяют для тяжелонагруженных деталей, испытывающих ударные нагрузки.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением сталей.

Рис. 7.8. Сорбит отпуска, х1000 (справа вверху – то же, х15000)

Длительность нагрева при отпуске - 1-2 часа и более. Во избежание термических напряжений после отпуска рекомендуется медленное охлаждение, за исключением сталей, подверженных обратимой отпускной хрупкости, которые от температуры высокого отпуска охлаждают в воде или масле.

Дата добавления: 2015-09-18; просмотров: 2242;