Основы технологии керамики

Технология керамики — наука о совокупности технологических методов и последовательности выполнения процессов изготовления керамических изделий, их практическом воплощении.

Керамика(гр. keramike — гончарное искусство < keramos — глина) — искусственные изделия и материалы, полученные спеканием глин и их смесей с минеральными добавками.

Керамические изделия характеризуются хорошими эксплуатационными, механическими, химическими свойствами. Эти свойства обусловливают долговечность керамических изделий в строительных конструкциях. Вместе с тем керамические изделия имеют следующие недостатки: сравнительно высокие плотность и теплопроводность.

Керамика является самым древним из искусственных материалов. Ее технология в последнее время бурно развивается — на керамической основе создаются так называемые композиционные материалы (см. подробнее параграф 15.1).

Основными классификационными признаками керамических изделий являются их структура и назначение. По структуре керамика может быть:

• грубая (главным образом строительная керамика);

• тонкая с однородной мелкозернистой структурой (главным образом фарфор);

• пористая с мелкозернистой структурой (фаянс, майолика

и др.);

• высокопористая (теплоизоляционные керамические мате

риалы).

По назначению керамику подразделяют на следующие группы:

• строительная (кирпич, панели, перекрытия, черепица, облицовочные плитки и др.);

• бытовая (посуда, художественные изделия и др.);

• санитарно-техническая (умывальники, ванны, унитазы и др.);

• химически стойкая (трубы, детали химической аппаратуры);

• электротехническая, радиотехническая (например, керамические конденсаторы и изоляторы);

• теплоизоляционная (пенокерамика, ячеистая керамика и др.);

• огнеупорная (например, шамотный кирпич для футеровки печей, вагранок);

• керамика для подземных коммуникаций (канализационные и дренажные трубы);

• заполнители легких бетонов (например, керамзит, агло-порит).

Сырьевые материалы, используемые для производства керамических изделий, подразделяют на пластичные и непластичные.

Основным пластичным материалом является глина — осадочная горная порода, состоящая в основном из глинистых минералов (каолинит, монтмориллонит, гидрослюды и др.). Разновидности глины выделяют по преобладанию того или иного глинистого минерала. Главные компоненты глины: ЭЮг (30— 70 %), А1203 (10—40 %) и Н20 (5—10 %).

Основными непластичными материалами являются: ото-щающие материалы — песок, шлак (для снижения пластичности и усадки глин); флюсы — мрамор, доломит (для снижения температуры спекания глин); порообразующие материалы — мел, древесные опилки, зола (для снижения теплопроводности); специальные добавки (например, красители).

Вне зависимости от вида и назначения керамических изделий в технологии керамики выделяют следующие основные стадии:

• карьерные работы;

• подготовка глиняной массы;

• формование изделий;

• сушка отформованных изделий;

• обжиг высушенных изделий;

• поверхностная обработка керамических изделий.

Керамические заводы, как правило, строятся вблизи месторождений глины, поэтому карьер является составным элементом структуры предприятия.

Карьерные работы включают в себя добычу глины, транспортирование и хранение ее запаса на зимний период, когда добыча глины не производится. Таким образом, на данной стадии используются преимущественно механические процессы (см. подпараграф 4.2.1).

Подготовка глиняной массы заключается в разрушении естественной структуры глины, удалении твердых каменистых включений, измельчении и увлажнении для получения однородной массы с требуемыми формовочными свойствами. На этой стадии используются в основном механические и гидромеханические процессы (см. подпараграфы 4.2.1, 4.2.2).

В зависимости от свойств исходного сырья и вида изготовляемой продукции различают следующие способы подготовки глиняной массы: полусухой, пластический и мокрый (шликерный). При полусухом способе сырьевые материалы после предварительного дробления выдерживают в сушильном барабане (до остаточной влажности 6—8 %), затем измельчают, просеивают, увлажняют (до влажности 8—12 %) и тщательно перемешивают. Полусухой способ подготовки глиняной массы используется в основном при производстве плитон для облицовки стен, иолов.

При пластическом способе подготовки глиняной массы исходное сырье дробят, тонко измельчают и увлажняют до получения однородной пластичной массы влажностью 18—22 %. Этот способ применяется при производстве глиняного кирпича, черепицы, труб.

При шликерном способе подготовки глиняной массы высушенные сырьевые материалы измельчают в порошок и смешивают с водой до получения однородной массы — щдикера, который используют для получения изделий способом литья (сани-тарно-технические изделия, декоративная керамика и др.).

Формование заключается в придании керамическим изделиям требуемых формы и размеров. При полусухом и пластическом способах подготовки глиняной массы оно осуществляется преимущественно на прессах, при шликерном — в заранее подготовленных гипсовых формах методом литья.

При производстве бытовой керамики в условиях единичного

производства используется вращающийся вокруг вертикальной оси гончарный круг, на котором формование осесиммет-ричных изделий осуществляется методом пластической деформации (под действием пальцев рук).

Сушка — обязательная промежуточная стадия технологического процесса производства керамических изделий, по своей сущности являющаяся массообменным процессом (см. подпа-раграф 4.2.4). Если сырые изделия сразу после формования подвергнуть обжигу, то они растрескаются. Сушка в естественных условиях производится на стеллажах в помещениях или под навесами вне их. При серийном и массовом производстве ускорение процесса сушки керамических изделий достигается путем использования либо камерных сушилок периодического действия, либо туннельных сушилок непрерывного действия.

По мере удаления влаги при сушке частицы материала сближаются и происходит его усадка. Для получения высококачественных изделий процесс сушки должен осуществляться по строгому режиму согласно определенному графику в зависимости от вида керамических изделий. Продолжительность процесса сушки составляет от 24 ч до 3 сут. Изделия необходимо высушить до остаточной влажности, не превышающей 5 %, во избежание неравномерной усадки и растрескивания при обжиге.

Обжиг является наиболее ответственной стадией производства керамических изделий, так как в процессе обжига формируется их структура, определяющая наиболее важные свойства изделий: прочность, водостойкость, морозостойкость и др. В процессе обжига происходят сложные физико-химические превращения в исходном материале (см. параграф 4.3).

Обжиг производят преимущественно в туннельных печах непрерывного действия, в которых навстречу изделиям, перемещаемым вагонетками, подаются дымовые газы. Условно печь делят на три зоны — подогрева, обжига_и охлаждения.

Вначале происходит досушивание керамических изделий дымовыми газами, отходящими из зоны обжига (при 100—200 °С). При температуре 200— 800 ° С выделяется летучая часть органических примесей глины и выгорающих добавок, введенных в состав исходной сырьевой смеси. В интервале температур 550—800 ° С происходят дегидратация (полное обезвоживание) глинистых минералов и удаление химически связанной воды. При этом разрушается кристаллическая решетка наиболее легкоплавких глинистых минералов, и глина теряет пластичность. Легкоплавкие составляющие глины расплавляются, и частицы глины в местах их контакта сближаются, происходит усадка изделий. Дальнейший подъем температуры до максимальной обусловливает существенные необратимые изменения

в структуре керамики: глина необратимо переходит в камне-видное состояние. После достижения максимальной температуры обжига изделия подвергают изотермической выдержке для выравнивания температуры по всей их толщине. Последующее охлаждение ведут очень медленно, постепенно снижая температуру до 500—600 °С. Затем вагонетки с изделиями обдувают холодным воздухом.

Поверхностная обработка керамических изделий предназначена главным образом для придания им привлекательного вида, декорирования и повышения стойкости к внешним воздействиям. При этом поверхность некоторых керамических изделий перед обжигом покрывают глазурью — стекловидным покрытием толщиной 0,15—0,3 мм.

В целом процесс производства керамических изделий (например, керамического кирпича) условно может быть представлен в виде блок-схемы (рис. 10.1).

Для технологии керамики характерны высокая энергоемкость и капиталоемкость производства и в то же время высокий уровень его механизации и автоматизации.

Основными направлениями развития технологии керамики являются следующие:

• улучшение технологии производства керамических изделий за счет совершенствования процессов подготовки, сушки и обжига, разработки эффективных методов формования, использования малоотходных и энергосберегающих процессов (революционное развитие технологии);

• увеличение единичных мощностей используемого оборудования и создание непрерывных технологических линий по производству керамических изделий (эволюционное развитие технологии);

• повышение уровня механизации и автоматизации трудо

емких стадий производства керамических изделий (рациона-

диетическое развитие технологии).

10.3.3. Осповы технологиистекла

Технология стекла — наука о совокупности технологических методов и последовательности выполнения процессов изготовления стекла и изделий на его основе, практическом их воплощении.

Стекло — твердый аморфный, прозрачный в той или иной области оптического диапазона (в зависимости от состава) материал, полученный при переохлаждении расплава, содержащего стеклообразующие компоненты (оксиды Si, В, Al, P и т.д.) и оксиды металлов (Li, К, Mg, Pb и т.д.).

Изделия из стекла характеризуются высокими механической прочностью и твердостью, химической стойкостью, водо- и газонепроницаемостью, отличными оптическими свойствами» что обусловливает высокую долговечность стеклянных изделий в строительных конструкциях. Вместе с тем существенными недостатками изделий из стекла являются их повышенная хрупкость, сложность механической обработки и опасность порезов и травм осколками стекла.

Стекло, как и керамика, является одним из древнейших искусственных материалов. Его технология в последнее время бурно развивается — создаются так называемые ситаллы, а также стекловолоконная оптика.

Основным классификационным признаком изделий из стекла является их назначение. По данному признаку стеклянные изделия подразделяют на следующие группы:

• бытовое стекло (посуда, художественные изделия, имитации под драгоценные камни в бижутерии, хрусталь, стеклотара и др.);

• техническое стекло (изоляторы, стеклоткань, триплекс, сталинит, оптическое стекло и др.);

• строительное стекло.

В свою очередь, строительное стекло подразделяется на следующие основные подгруппы:

• изделия и материалы для заполнения проемов зданий и сооружений (листовое стекло — оконное, витринное, армированное, узорчатое, увиолевое и др.; стеклопакеты);

• материалы и изделия для строительных конструкций (стекло профильное, стеклоблоки и др.);

• облицовочные и отделочные материалы (плитки стеклянные облицовочные, коврово-мозаичные, марблит, стемалит, смальта);

• теплоизоляционные материалы (пеностекло, стекловолокно, стекловата и др.).

Сырьевые материалы, используемые для производства стеклянных изделий, подразделяют на главные и вспомогательные.

Главные сырьевые материалы — это основные компоненты стекла: кремнезем (оксид кремния), глинозем (оксид алюминия), а также оксиды натрия, калия, кальция, магния и др. Главные сырьевые материалы предопределяют потребительские свойства стекла и вводятся в стекломассу главным образом в виде природных соединений. В частности, кремнезем, являющийся основным стеклообразующим компонентом, вводится в стекломассу в виде специально подготовленного кварцевого песка.

Вспомогательные сырьевые материалы вводятся в стекломассу для придания стеклу особых свойств или улучшения технологии его производства. Вспомогательные сырьевые материалы по своему назначению подразделяют па следующие группы:

• ускорители варки стекла — для снижения температуры процесса и увеличения скорости образования стекломассы (фтористые соединения);

• осветлители — для освобождения стекломассы от газовых пузырей (хлористый натрий, селитра и др.);

• обесцвечиватели — для предотвращения окрашивания стекла (селитра, сульфат натрия и др.);

• глушители — для получения непрозрачного стекла (соединения фтора и фосфора);

• красители — для окрашивания стекла в различные оттенки (соединения кобальта, хрома, марганца, урана, железа, серебра).

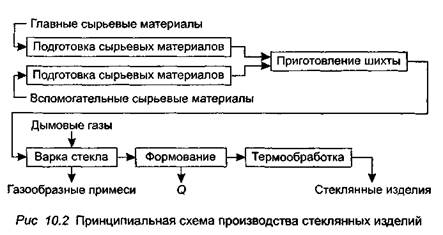

Кроме того, в состав смеси вводят также стеклобой. Вне зависимости от вида и назначения стеклянных изделий в технологии стекла выделяют следующие основные стадии:

• подготовка сырьевых материалов;

• приготовление стекольной шихты;

• варка стекла;

• формование (выработка стекла);

• термическая обработка.

Подготовка сырьевых материалов включает в себя следующие основные процессы: предварительное дробление, сушку, тонкое измельчение, классификацию по размерам частиц. Таким образом, на данной стадии используются преимущественно механические и тепловые процессы (см. подпараграфы 4.2.1, 4.2.3).

Приготовление стекольной шихты включает в себя следующие основные процессы: дозирование исходных материалов, их тщательное перемешивание для получения однородной смеси исходных компонентов — шихты, брикетирование и гранулирование шихты. Благодаря этим процессам устраняются пы-ление и расслаивание шихты, ускоряется процесс варки стекла. На этой стадии используются в основном механические процессы (см. подпараграф 4.2.1).

Варка стекла (стекловарение) — основная и самая сложная стадия в производстве стекла. По своей сущности это совокупность высокотемпературных химических процессов (см. параграф 4.3). Процесс варки стекломассы условно подразделяют на следующие этапы: силикатообразование, стеклообразова-ние, гомогенизация, студка.

В ходе силикатообразования (при температуре около 400 ° С) начинаются химические реакции в твердой фазе с образованием плотного монолитного спека.

При дальнейшем подъеме температуры (до 1000 °С) силикаты расплавляются, начинается стадия стеклообразова-н и я, в ходе которой образуется неоднородный, приобретающий прозрачность расплав исходных компонентов и продуктов их химического взаимодействия, а также выделяются газообразные продукты реакции, удаляемые из расплава. Удаление газовых пузырьков ускоряется путем введения осветлителей, перемешивания стекломассы, воздействия ультразвука.

На стадии гомогенизации (1400—1600 °С) обеспечивается химическая однородность стекломассы, получается стекло требуемого состава и свойств.

Студка представляет собой процесс охлаждения стекломассы до температур, при которых она имеет вязкость, оптимальную с точки зрения выбранного способа выработки изделий из стекла.

Варка стекла осуществляется в специальных стекловаренных печах периодического или непрерывного действия. Производительность современных стекловаренных печей может доходить до 600 т стекломассы в сутки, а их размеры — до 70 м длины, 10 м ширины и 1,5 м глубины. В качестве топлива в абсолютном большинстве случаев используется природный газ, подаваемый в пространство печи через специальные грелки.

Охлажденная до необходимой температуры выработки стекломасса поступает на стадию формования изделий. В зависимости от вида получаемой продукции в настоящее время используют следующие способы выработки стекла:

• вытягивание и прокат (например, производство листового стекла);

• прессование (например, производство сплошных изделий в заранее подготовленных пресс-формах);

• литье (например, производство полых изделий в литейных формах);

• выдувание, когда форма изделию придается с помощью сжатого воздуха;

• сварка, когда изделие состоит из двух и более деталей.

Кроме того, возможно комбинирование вышеперечислен

ных способов.

В последнее время для производства полированного листового стекла используют так называемый флоат-процесс, когда гладкая лицевая поверхность стекла формируется на поверхности расплавленного олова.

Таким образом, при формовании изделий из стекла используют сочетание механических и температурных воздействий с целью получения требуемых формы и размеров.

Термическая обработка является заключительной стадией в производстве изделий из стекла. В большинстве случаев стеклянные изделия подвергают отжигу — нагреву до температуры, которая на 20 ° С ниже температуры размягчения стекла (400— 600 °С) и последующему медленному охлаждению. Отжиг снимает внутренние напряжения, возникшие в выработанном изделии из-за неравномерности охлаждения его наружных и внутренних слоев, и тем самым уменьшает вероятность разрушения изделия под действием незначительных механических нагрузок.

В целом процесс производства стеклянных изделий условно может быть представлен в виде блок-схемы (рис. 10.2).

Основными направлениями развития технологии стекла являются следующие:

• улучшение технологии производства стеклянных изделий за счет совершенствования процессов подготовки сырьевых материалов и приготовления стекольной шихты, варки стекла, разработки эффективных методов формования, использования малоотходных и энергосберегающих процессов (революционное развитие технологии);

• увеличение единичных мощностей стекловаренных печей и создание непрерывных технологических линий по производству стеклянных изделий (эволюционное развитие технологии);

• повышение уровня механизации и автоматизации трудоемких стадий производства стеклянных изделий, особенно на стадиях формования и окончательной обработки готовых стеклянных изделий (рационалистическое развитие технологии).

Дата добавления: 2015-09-14; просмотров: 5933;