Основы производства и характеристика химических текстильных волокон и нитей

Общая схема производства химических волокон состоит из следующих этапов: получение и предварительная обработка сырья; приготовление прядильного раствора или расплава; формование нитей; отделка; текстильная переработка.

1. Получение и предварительная обработка сырья. Сырье для производства искусственных волокон, состоящее из природных полимеров, обычно получают на предприятиях других отраслей промышленности (целлюлозных заводах, заводах пищевой промышленности) путем его выделения из древесины, семян, молока ит.д. Предварительная обработка сырья состоит в его очистке или химическом превращении в новые полимерные соединения.

Сырье для производства синтетических волокон получают путем синтеза полимеров из простых веществ на заводах искусственного волокна или химических заводах. Предварительная обработка этого вида сырья не проводится.

2. Приготовление прядильного раствора,или расплава.

При изготовлении химических волокон необходимо из твердого исходного полимера получить длинные тонкие текстильные нити или волокна с продольной ориентацией макромолекул, т.е. провести переориентацию макромолекул. Для этого следует перевести полимер в жидкое (растворение) или размягченное (расплавление) состояние, при котором нарушается межмолекулярное взаимодействие, увеличивается расстояние между макромолекулами и появляется возможность их свободного перемещения относительно друг друга.

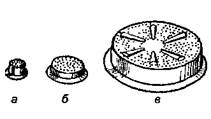

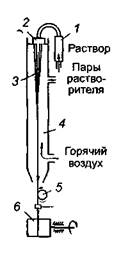

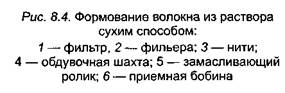

3. Формование волокон или нитей состоит в дозированном

продавливании прядильного раствора или расплава через от

верстия фильеры (рис. 8.2), затвердевании вытекающих струек

и наматывании полученных нитей на приемные устройства.

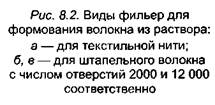

Формование струек в элементарные нити осуществляется раз

личными методами: из расплава (рис. 8.3), из раствора сухим

(рис. 8.4) и мокрым (рис. 8.5) способами и др.

|

|

|

|

|

|

|

|

Процесс формования — один из важнейших этапов производства текстильных нитей, так как на нем происходит образование структурных элементов из макромолекул, создается первичная структура волокна.

При формовании химические волокна получают в виде комплексных нитей, состоящих из нескольких длинных элементарных волокон, и в виде штапельных волокон — отрезков нити небольшой длины.

4. Отделка. Химические волокна и нити непосредственно после формования не могут быть использованы для производства текстильных материалов без дополнительной отделки. Она включает в себя следующие операции: удаление примесей и загрязнений путем промывания волокон в различных растворах; беление волокон оптическими отбеливателями; вытягивание и термообработка волокон для упорядочивания их первичной структуры; поверхностная обработка (аппретирование, замасливание), необходимая для придания нитям способности к последующим текстильным переработкам.

5. Текстильная переработка проводится с целью соединения элементарных нитей в комплексные и повышения их прочности (скручивание и фиксация крутки), увеличения объема паковок нитей (перематывание), оценки качества полученных нитей (сортировка).

Химические волокна по существующей классификации подразделяются на искусственные и синтетические.

К искусственным относят волокна, получаемые из природных высокомолекулярных соединений (полимеров — целлюлозы, белков), металлов, их сплавов, силикатных стекол. Более 99,5 % всех таких волокон вырабатывают из целлюлозы. Известны три способа получения искусственных волокон из целлюлозы: вискозный, ацетатный и медно-аммиачный, в соответствии с которыми они и получили свои наименования.

Вискозное волокно — одно из первых химических волокон, которые начали вырабатывать в промышленных масштабах. Для его изготовления обычно используют древесную, преимущественно еловую, целлюлозу, которую путем обработки химическими реагентами превращают в прядильный раствор — вискозу. Для получения окрашенных в массе волокон и нитей в раствор вводят высокопрочный краситель, для получения матированных волокон — двуокись титана.

Вискозные волокна отличаются высокой гигроскопичностью (11—12 %), поэтому изделия из них хороню впитывают влагу и гигиеничны. В воде вискозные волокна сильно набухают, при этом площадь их поперечного сечения увеличивается в 2 раза. Они достаточно устойчивы к истиранию, поэтому вискозные волокна целесообразно использовать для выработки изделий, для которых важными характеристиками являются высокие износостойкость и гигиенические свойства (например, подкладочных и сорочечных тканей).

Вискозное волокно имеет высокую термостойкость, средние прочность (относительная разрывная нагрузка волокна — 21—22 сН/текс, нити — 13—18 сН/текс) и удлинение при разрыве (волокна — 19—26 % , нити — 14—16 %), на воздействие кислот и щелочей оно реагирует аналогично хлопку и льну.

Однако вискозное волокно имеет существенные недостатки, проявляющиеся в изделиях из него, — сильную сминаемость из-за низкой упругости и высокую усадку (6—8 %). Поэтому для. изготовления платьевого, костюмного, пальтового ассортимента тканей вискозное волокно в чистом виде применять нецелесообразно. Еще одним недостатком вискозного волокна является большая потеря прочности в мокром состоянии (до 50—60 %).

Вискозные волокна вырабатывают в виде комплексных нитей и волокон. Применение тех и других различное. Так, напри-

мер, из комплексных нитей (в чистом виде и в сочетании с други-< ми волокнами или нитями) вырабатывают подкладочные, платьевые, сорочечные, бельевые, декоративные ткани, верхний и бельевой трикотаж, чулочно-носочные, текстильно-галантерейные изделия (ленты, тесьма, галстуки). Волокна чаще применяв ют в смеси с другими волокнами — для изготовления платье-во-костюмных, сорочечных тканей, верхнего трикотажа.

Ацетатные волокна получают из хлопкового пуха и облагороженной древесной целлюлозы (содержание целлюлозы —t не менее 98 %). При воздействии на целлюлозу уксусным ангидридом, уксусной и серной кислотами образуется ацетилцел-люлоза, из раствора которой получают ацетатные волокна или нити. В зависимости от применяемых растворителей и других химических реагентов вырабатывают диацетатные (ацетатные), и триацетатные волокна.

Некоторые свойства ацетатных и триацетатных волокон общие, а некоторые различаются. К общим положительным свой-, ствам данных видов ацетатного волокна относят малые сминаем мость и усадку (до 1,5 %), а также способность сохранять в изделиях эффекты гофре, плиссе даже после мокрых обработок; ю недостаткам, сдерживающим их применение в ассортименте изделий, — низкую устойчивость к истиранию, в силу чего их применение в ассортименте подкладочных, сорочечных, кос-? тюмных тканей нецелесообразно. Эти волокна лучше использовать в ассортименте галстучных тканей, для которых износостойкость большого значения не имеет. К другим общим недостаткам ацетатных и триацетатных волокон относят высокую электризуемость и склонность изделий к образованию заломов в мокром состоянии.

Различия в свойствах ацетатного и триацетатного волокон состоят в следующем. Гигроскопичность у ацетатных волокон выше (6,2 %), чем у триацетатных (4,5 %), однако последние лучше окрашиваются и имеют большие свето- и термостойкость (180 °С против 140—150 °С).

Ацетатные и триацетатные волокна выпускают в виде комплексных и текстурированных нитей (повышенной объемности), волокон. Нити (в чистом виде и в сочетании с другими нитями, волокнами) используют в ассортименте шелковых платьевых, блузочных, сорочечных тканей, верхнего трикотажа, галстуков, шарфов, кружев.

Медно-аммиачные волокна. Значительным преимуществом производства медно-аммиачных волокон и нитей по сравнению с производством вискозных волокон является резкое уменьшение вредности вследствие отсутствия выделения газов

и меньшей загрязняемости водоемов. Однако для производства медно-аммиачных волокон и нитей требуется менее распространенное сырье и более дефицитные медные соединения и аммиак. Поэтому их доля в производстве химических волокон составляет около 1 % .

Исходным сырьем является хлопковый пух или облагороженная древесная целлюлоза.

Медно-аммиачное волокно повышенной линейной плотности (1—1,5 текс) используется в смеси с другими химическими волокнами или шерстью (для изготовления ковров). Более тонкие волокна и нити применяют для выработки того же ассортимента, что и вискозные.

Металлосодержащие волокна (нити) могут быть металлическими или металлизированными (пленочными с металлическим покрытием).

Металлические нити представляют собой мононити круглого или плоского сечения из алюминиевой фольги, меди и ее сплавов, серебра, золота и других металлов.

Металлизированные нити представляют собой двухслойные пленочные нити с внутренним алюминиевым покрытием. Для упрочения их обкручивают одной или двумя капроновыми нитями.

Введение металлосодержащих нитей в ткани, трикотаж, нетканые полотна придает им нарядность, и поэтому они применяются при изготовлении материалов, предназначенных для нарядной одежды.

Синтетические волокна получают из природных низкомолекулярных веществ (мономеров), которые путем химического синтеза превращаются в высокомолекулярные (полимеры).

В качестве низкомолекулярных веществ часто используют продукты переработки нефти, природного газа, каменного угля.

Синтетические волокна по сравнению с искусственными обладают высокой износостойкостью, малыми сминаемостью и усадкой, но их гигиенические свойства невысоки. Поэтому для бельевого ассортимента эти волокна не применяют, а для изделий одежного назначения их чаще используют в смеси с натуральными и искусственными волокнами и нитями, так как в этом случае отрицательные гигиенические свойства синтетических волокон компенсируются положительными гигиеничес-. кими свойствами других компонентных волокон. Таким образом, для получения изделий с необходимыми положительными свойствами важным является выбор рациональной смески волокон и их процентного соотношения.

Основными представителями синтетических волокон являются полиамидные (капроновые), полиэфирные (лавсановые),

полиакрилонитрильные (нитроновые), полиолефиновые (полипропиленовые, полиэтиленовые), полигалогеновые (поливи-нилхлоридные (ПВХ), хлориновые), поливинил спиртовые (ви-ноловые).

Полиамидные (капроновые) волокна получают из полимера капролактама —- низкомолекулярного кристаллического вещества, которое в свою очередь добывают из продуктов химической переработки каменного угля или нефти.

К положительным свойствам капронового волокна относят: высокую прочность, самую большую среди текстильных волокон устойчивость к истиранию и изгибам, малую сминаемость и усадку, устойчивость к действию микроорганизмов.

Однако капроновое волокно малогигроскопично, поэтому гигиенические свойства изделий из таких волокон невысоки. Кроме этого, капроновое волокно жесткое, сильно электризуется, неустойчиво к действию света, щелочей, минеральных кислот, имеет низкую термостойкость. На поверхности изделий, выработанных из капроновых волокон, образуются пилли, которые из-за высокой прочности волокон сохраняются в изделии и в процессе носки не исчезают.

Капроновые волокна используют главным образом в смеси (обычно 10—20 %) с шерстью, хлопком в ассортименте костюмных, пальтовых тканей. Из тонких комплексных, текстуриро-ванных и мононитей изготавливают легкие блузочные, платьевые, плащевые ткани, бельевой трикотаж, чулочно-носочные изделия, кружева. Иа толстых комплексных нитей получают корд для автопокрышек, крученые изделия (канаты, веревки), ме-бельно-декоративные ткани. Монопити используют для изготовления ситовых тканей, в качестве заменителя щетины, лески.

Полиэфирные (лавсановые) волокна получают из продуктов переработки нефти (полиэтилентерефталата) и каменноугольной смолы (терефталевой кислоты и этиленгликоля).

Лавсановое волокно характеризуется высокой несминаемо-стью, превосходя в этом все текстильные волокна, в том числе и шерсть.

Лавсановое волокно обладает очень высокой стойкостью к свету и атмосферным воздействиям (уступая только нитроновому волокну). По этой причине его целесообразно использовать в гардинно-тюлевых> тентовых, палаточных изделиях. Лавсановое волокно является термостойким. Оно термопластично, благодаря чему изделия из него хорошо сохраняют эффекты плиссе и гофре. По стойкости к истиранию и изгибам лавсановое волокно несколько уступает капроновому, имеет на разрыв высокую прочность. Оно устойчиво к разбавленным кислотам, ще-

лочам, но разрушается при воздействии концентрированной серной кислотой и горячей щелочью.

К недостаткам лавсанового волокна относятся низкая гигроскопичность (до 1 %), плохая окрашиваемость, повышенная жесткость, электризуемость и пиллингуемость. Образующиеся пилли длительно сохраняются на поверхности изделий.

Для снижения сминаемости изделий лавсановое волокно чаще используют в смеси с шерстью, хлопком, льном, вискозным волокном для выработки тканей, трикотажа, искусственного меха. Из текстурированных нитей получают верхний трикотаж, из комплексных нитей — тюлевые изделия, из мононитей — сетки, щетину.

Полиакрилонитрилъные (нитроновые) волокна вырабатывают из сополимеров полиакрилонитрила, содержащих один или два других компонента.

Извитое нитроновое волокно по внешнему виду схоже с тонким шерстяным волокном. По многим свойствам нитроновое волокно близко к лавсановому. Так же, как и лавсановое, нитроновое волокно обладает высокими теплозащитными свойствами, малой сминаемостыо и усадкой. По светостойкости нитроновое волокно превосходит все текстильные волокна, и поэтому из него изготовляют гардинно-тюлевые, тентовые и другие изделия. Нитроновое волокно имеет очень высокие термостойкость (180—200 ° С) и устойчивость к действию микроорганизмов, но малую гигроскопичность (0,7—0,9 %), что делает изделия из него негигиеничными. Из синтетических волокон оно обладает самой низкой устойчивостью к истиранию, но сравнительно небольшой прочностью.

Нитроновые волокна в чистом виде и в смеси с шерстью используют для выработки платьево-костюмных тканей, искусственного меха, различных трикотажных изделий — главным образом верхнего трикотажа, головных уборов, шарфов, перчаточных изделий. Из комплексных нитей вырабатывают изделия, подвергающиеся действию светопогоды, — гардинно-тюлевые изделия, рыболовные снасти.

Полиолефиновые (полипропиленовые, полиэтиленовые) волокна получают из продуктов переработки нефти и природного газа — полипропилена и полиэтилена. Это самые легкие текстильные волокна, изделия из них не тонут в воде. Они устойчивы к истиранию, действию химических реагентов, микроорганизмов, достаточно прочные. Основные недостатки полио-лефиновых волокон — низкая гигроскопичность (0,02 %) и малые свето- и термостойкость (при температуре 50—60 °С происходит значительная усадка волокон).

Моно- и комплексные нити используют для выработки парусных тканей, веревок, канатов. Полиолефиновые волокна в чистом виде или в смеси с шерстью, хлопком применяют для изготовления ковров, мебельно-декоративных тканей, скатертей, одеял.

Полигалогеновые (поливинилхлоридные (ПВХ), хлори-новые) волокна вырабатывают из раствора поливинилхлорид-ной смолы в диметилформамиде (ПВХ) и из хлорированного по-ливинилхлорида (хлориновое волокно). По своим свойствам эти волокна значительно отличаются от других синтетических волокон тем, что они в результате малой теплопроводности обладают высокой теплоизоляционной способностью, не горят, не гниют, очень стойки к действию различных химических реагентов (щелочей, кислот, окислителей). На белье из полигало-геновых волокон вследствие их высокой электризации о кожу человека накапливаются электростатические заряды, имеющие лечебный эффект при болезнях суставов. Однако ПВХ и хлориновое волокно имеют низкую гигроскопичность (0,2—0,3 и 0,1—0,15 % соответственно), плохую окрашиваемость.

Полигалогеновые волокна чаще всего используют в смеси с другими волокнами для производства трикотажного белья, фильтровальных тканей, сукна.

Поливинилспиртовые (виноловые) волокна изготавливают из поливинилового спирта, получаемого из поливинилаце-тата, являющегося продуктом переработки ацетилена и уксусной кислоты.

Виноловое волокно по сравнению с другими синтетическими волокнами имеет самую высокую гигроскопичность (5 %), высокие термостойкость (180—190 °С) и устойчивость к исти-ранию, обладает достаточной прочностью, устойчивостью к действию света, химических реагентов (кислот и щелочей, кроме концентрированных минеральных кислот), микроорганизм мов, хорошо окрашивается.

Виноловое волокно в смеси с хлопковым, вискозным и гпер-стяным волокнами используют для выработки сорочечных' платьево-костюмных тканей, бельевого и верхнего трикотажа, ковров, одеял. Из комплексных нитей вырабатывают сети, крученые изделия (канаты и др.).

8.3.3. Классификация, виды и строение текстильных нитей

Текстильные нити классифицируют по разным признакам: по структуре, интенсивности крутки, волокнистому составу, виду отделки и назначению.

По структуре текстильные нити делят на мононити, элементарные нити, комплексные нити, трощеные нити, жгутик, пряжу, крученые и текстурированные нити.

Мононитъ — одиночная нить, не делящаяся в продольном направлении без разрушения, пригодная для изготовления текстильных изделий.

Элементарная нить — одиночная нить, не делящаяся в продольном направлении без разрушения, являющаяся составной частью комплексной нити. Состоит из тонких или толстых одиночных натуральных (шелк-сырец), химических или минеральных волокон неопределенно большой длины.

Комплексная нить состоит из двух и более элементарных нитей, соединенных между собой скручиванием.

Трощеная нить состоит из двух и более продольно сложенных комплексных нитей или пряжи, не скрученных между собой.

Жгутик — комплекс большого числа продольно сложенных элементарных нитей, предназначенных для изготовления пряжи.

Пряжей называется нить, полученная из отдельных волокон путем их скручивания. Вырабатывают ее из волокон растительного происхождения (хлопка, льна), шерсти, коротких волокон натурального шелка, химических волокон.

Крученые нити состоят из нескольких продольно сложенных вместе первичных нитей, соединенных скручиванием в одну. К ним относятся крученая пряжа и крученые комплексные нити.

Применяя различные способы кручения, можно получить:

а) простую крученую пряжу, когда отдельные складывае

мые нити, подаваемые с одинаковым натяжением, образуют од

нородную структуру крученой нити по всей ее длине;

б) фасонную крученую, состоящую из стержневой нити, об

виваемой нагонной (или эффектной), имеющей большую дли

ну, чем стержневая. Последняя образует на пряже спирали,

узелки разнообразной формы и протяженности, кольцеобраз

ные петли и др. Применение нитей фасонной крутки позволяет

получать ткани с красивым внешним эффектом;

в) армированную, имеющую сердечник (одиночная пряжа,

крученая пряжа, комплексные нити и др.), обволакиваемый

разными волокнами (хлопком, шерстью, льном, разными хи

мическими волокнами) или нитями, прочно соединенными с

сердечником за счет скручивания.

Текстурированные нити — первичные нити, внешний вид, структура и свойства которых изменены путем дополнительных физико-механической, физико-химической и другой обра-

ботки. К ним относятся текстурированные пряжа и комплексные нити. Текстурированные нити имеют увеличенный объем, рыхлую структуру, повышенную пористость и растяжимость. Данные особенности являются следствием повышенной извитости элементов структуры. По химическому составу текстурированные нити бывают полиамидные (эластик, аэрон, гофрон, мэрон, комэлан и рилон), полиэфирные (мэлан) и полиакрило-нитрильные (эйрвел).

По интенсивности крутки бывают нити слабой (пологой), средней (муслин) и сильной (креп) крутки.

По волокнистому составу различают нити однородные, неоднородные и смешанные.

Однородная нить состоит из нитей одной природы, неоднородная — из нитей разной природы, смешанная — из смеси волокон разного вида, равномерно распределенных по всему поперечному сечению вдоль нити.

По виду отделки нити подразделяют на суровые, отбеленные, крашеные, блестящие, матированные, меланжевые, мулине.

Суровые — нити, не подвергавшиеся отделке.

Отбеленные — нити, подвергнутые отбеливанию, т.е. воздействию растворов окислителей (например, перекиси водорода) с целью их обесцвечивания и придания устойчивой белизны и мягкости.

Крашеные — нити, подвергнутые равномерному воздействию красителя по всей длине и сечению.

Блестящими являются нити натурального шелка, химических волокон, мерсеризованной хлопчатобумажной пряжи.

Матированными называют нити, обработанные химическими веществами (двуокисью титана) для придания им матового цвета.

Меланжевой называют пряжу, получаемую из смеси волокон, окрашенных в разные цвета, или окрашенных и неокрашенных волокон.

Мулине — пряжа, которая состоит из двух скрученных вместе одинарных нитей разного цвета.

По назначению различают нити, предназначенные для разнообразных производств: ткацкого, трикотажного, ниточного, нетканых полотен, крученых изделий и изделий специального назначения, гардшгао-кружевного, плетельного и др. Различные свойства нитей определяются соответствующим подбором сырья, строением нитей, технологией производства и др.

Дата добавления: 2015-09-14; просмотров: 2743;