Запорные и регулирующие устройства фонтанной арматуры и манифольда

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим - сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10... 12, а в манифо льде - 15... 20 задвижек или кранов.

Аналогичные запорные устройства используются в арматуре газлифтных и нагнетательных скважин.

Запорные устройства - это задвижки и краны применяемых в фонтанной арматуре типов. Широко используются в оборудовании почти для всех технологических процессов и операций при добыче нефти и газа, а в несколько измененном виде и при бурении скважин. В частности, они используются в противовыбро-совом оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и, вообще, во всех промывочных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт. Значительная часть этих запорных устройств применяется в оборудовании для первичной переработки нефти и газа и их транспортировки.

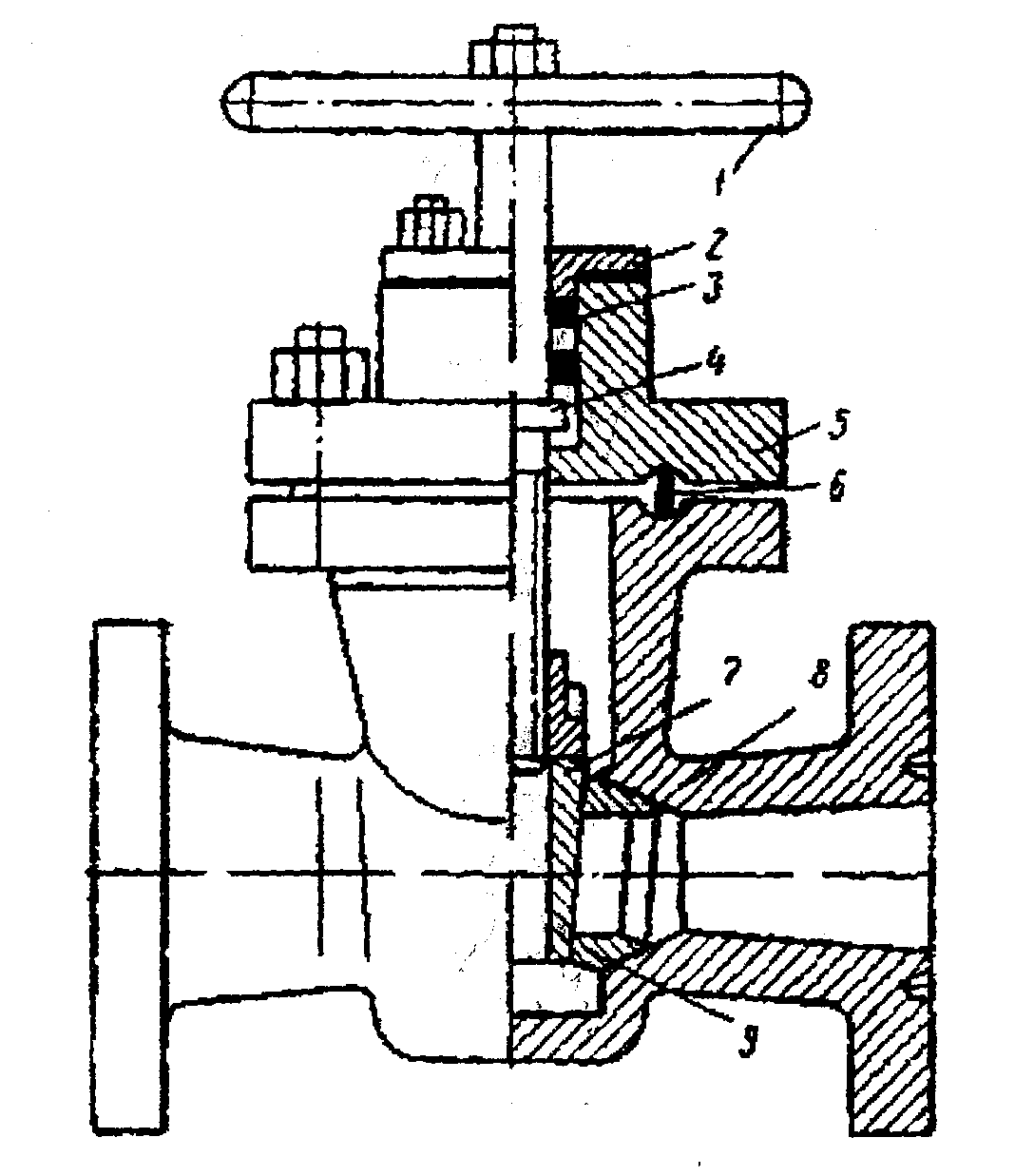

Клиновая задвижка (рис. 4.9.) наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Рис. 4.9. Клиновая задвижка:

1 — маховик; 2 - крышка манжеты; 3 - манжета; 4 - шпиндель и бурт его осевой опоры; 5 - крышка задвижки; 6 - прокладка; 7— клин; 8 - корпус; 9 - кольцо

Прямоточная задвижка (рис. 4.10.) в закрытом и открытом состояниях (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки платки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6.

Рис. 4.10. Прямоточная задвижка:

1 - маховик; 2 - корпус подшипника: 3 - крышка задвижки; 4 — шпиндель; 5 — прокладка; б- поршень; 7- щека корпуса; 8 - гайка плашек; 9 - втулка; 10- плашка;

11 - корпус

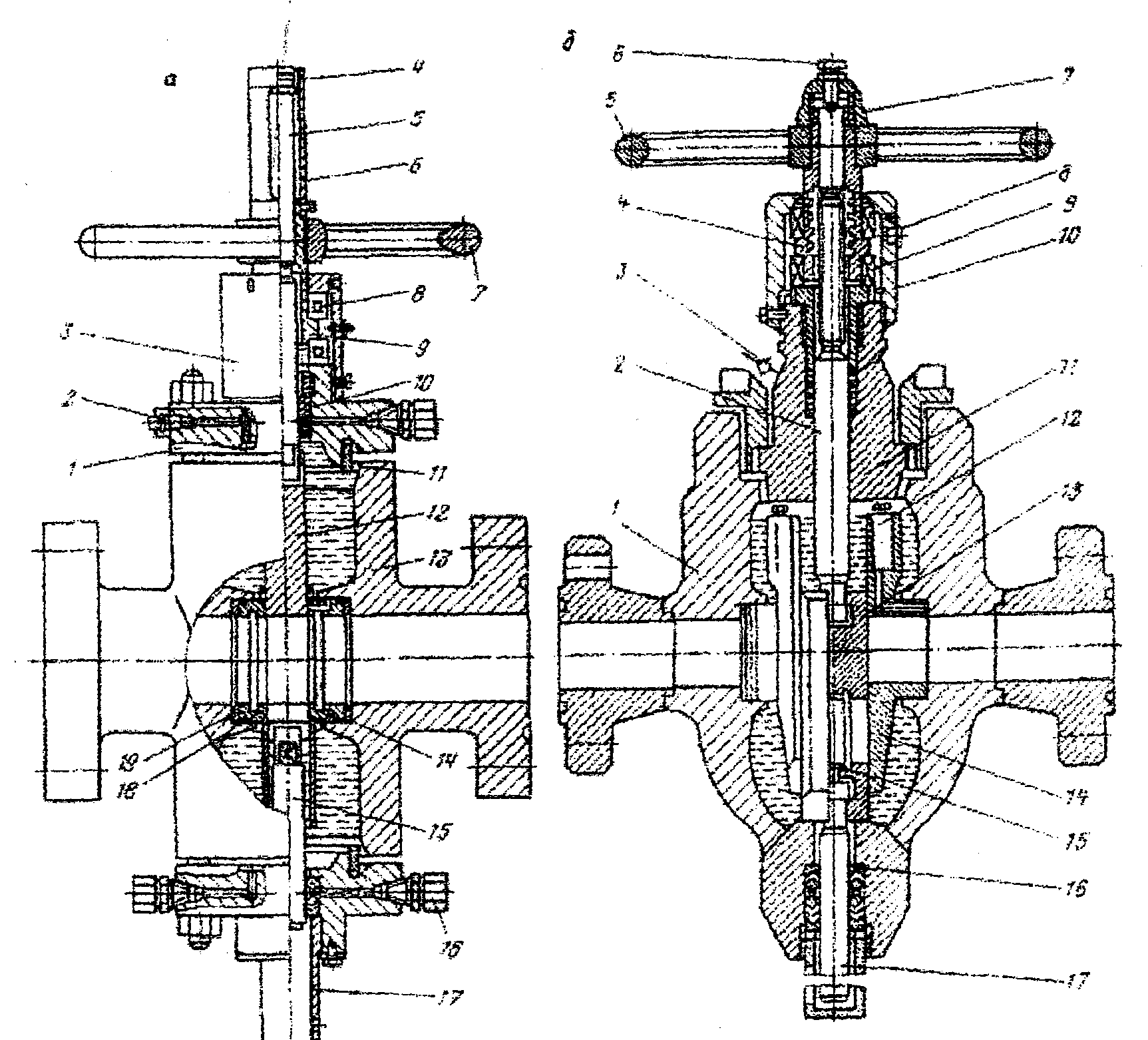

Прямоточная задвижка типа ЗМС1 с пршгудительной подачей смазки, с ручным управлением, с условным проходом 65, 80, 100 и 150 мм, рассчитанная на давление 21 и 35 МПа, состоит из корпуса, седла входного, шпинделя, маховика, гайки ходовой, крышки подшипников, гайки нажимной, кольца нажимного, манжет, крышки, пружин тарельчатых, клапана нагнетательного, седла выходного, шибера. Герметичность затвора обеспечивается созданием необходимого удельного давления на уплотняющих поверхностях шибера и седел. Предварительное удельное давление создается тарельчатыми пружинами. В настоящее время вместо задвижек ЗМС1 (рис. 4.11. а) выпускаются модернизированные задвижки типа ЗМ и ЗМС.

Прямоточная задвижка типа ЗМАД, рассчитанная на давление 70 МПа, с автоматической подачей смазки и ручным управлением (рис. 4.11. б| состоит из корпуса, двух седел (щек), шибера, выполненного в виде двух плашек, шпинделя, уравновешивающего штока, корпуса сальника, ходовой гайки с трапецеидальной резьбой, упорных подпшпников, крышки подшипника, маховика, кожуха. или газа насадка птинделя и гнездо штуцера быстро изнапшваются. Для повышения износостойкости эти детали изготовляются из специальных композитных материалов. Однако и это не исключает необходимость в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Рис. 4.11. Прямоточные задвижки типов ЗМС1 (а) и ЗМАД (б) с ручным управлением:

а: 1 - крышка: 2 - разрядная пробка; 3 - крышка подшипника; 4 - регулировочная шайба; 5— шпиндель: 6- верхний кожух; 7-маховик; 8—упорный шарикоподшипник; 9-ходовая гайка; 10-узел сальника; 11 - прокладка; 12 — шибер; 13 - корпус; 14— выходное седло; 15- шток; 16- нагнетательный клапан;

17- нижний кожух; 18- входное седло; 19- тарельчатая пружина; б: 1 - корпус; 2 - шпиндель; 3 - обратный клапан для смазки узла сальника; 4 — ходовая гайка; 5 - маховик; 6 - винт; 7 - кожух; 8 - масленка; 9-упорный шариковый подшипник; 10- крышка подшипников; 11 - корпус сальника; 12 - поршенек; 13 — плашка; 14 - направляющие щеки; 15 - фторопластовая втулка; 16-манжеты; 17—уравновешивающий шток

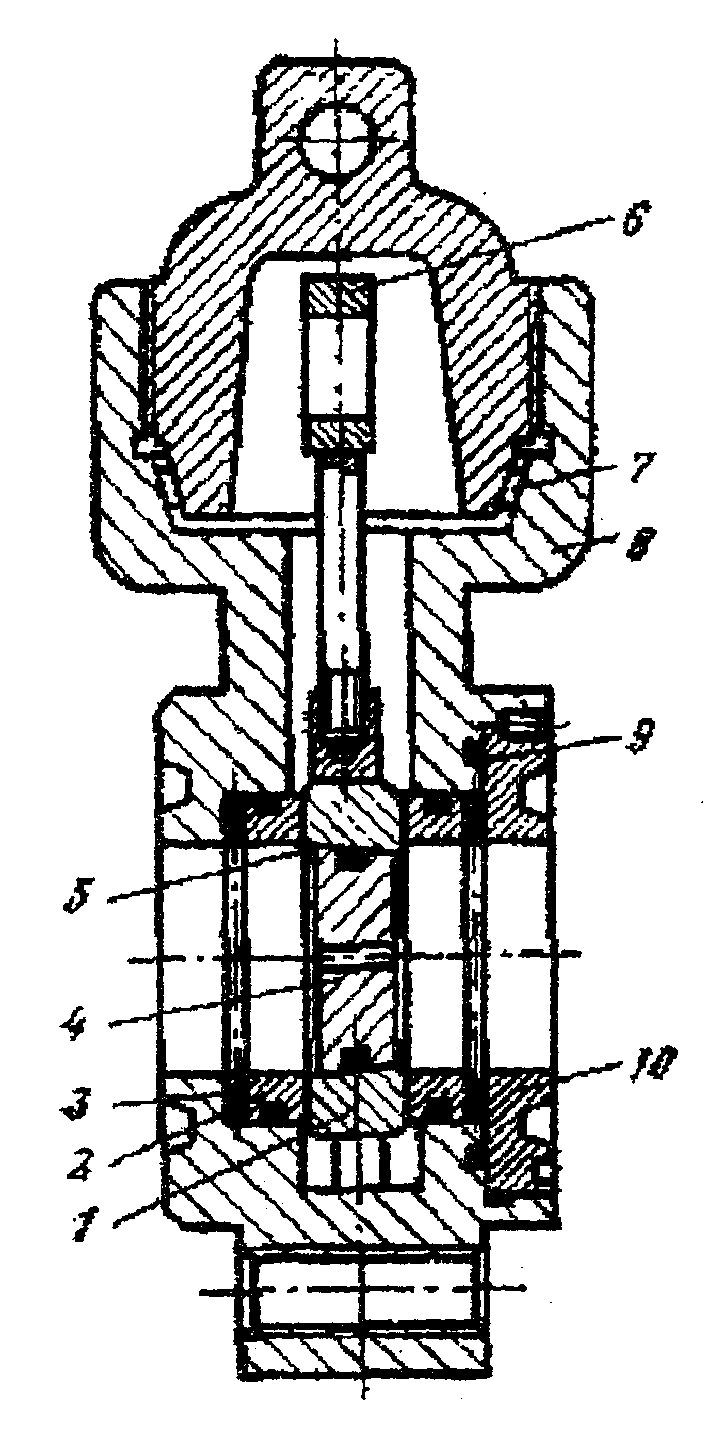

Быстросменный штуцер. Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяется быстросменный штуцер (рис. 4.14.). За счет использования сменных втулок с отверстиями диаметрами 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Рис. 4.14. Быстросменный штуцер:

1 - обойма; 2, 9—уплотнительные кольца; 3 - пружина; 4 - дроссель; 5 -уплотнение дросселя; 6 — винт; 7 - проточка; 8 — корпус; 10- кольцо

Дата добавления: 2015-09-11; просмотров: 7751;