Уплотнения в насосе

Уплотнения в насосе предназначаются для предотвращения утечек жидкости или проникновения воздуха в полости всасывания насоса, уменьшения утечек жидкости в зазорах между рабочим колесом и корпусом, отводом или направляющим аппаратом насоса и предотвращения утечек жидкости в месте уплотнения вала.

В консольном насосе проникновение воздуха на его вход возможно только через соединение входа с подводящим трубопроводом. В этом месте применяются различные уплотнения (во фланцевом соединении - уплотнительные кольца, прокладки и др.). В насосе с выносными опорами устанавливаются уплотнения по вращающемуся валу. Применяются в основном уплотнительные устройства двух типов: сальники с уплотнениями из мягкого материала и торцевые уплотнения.

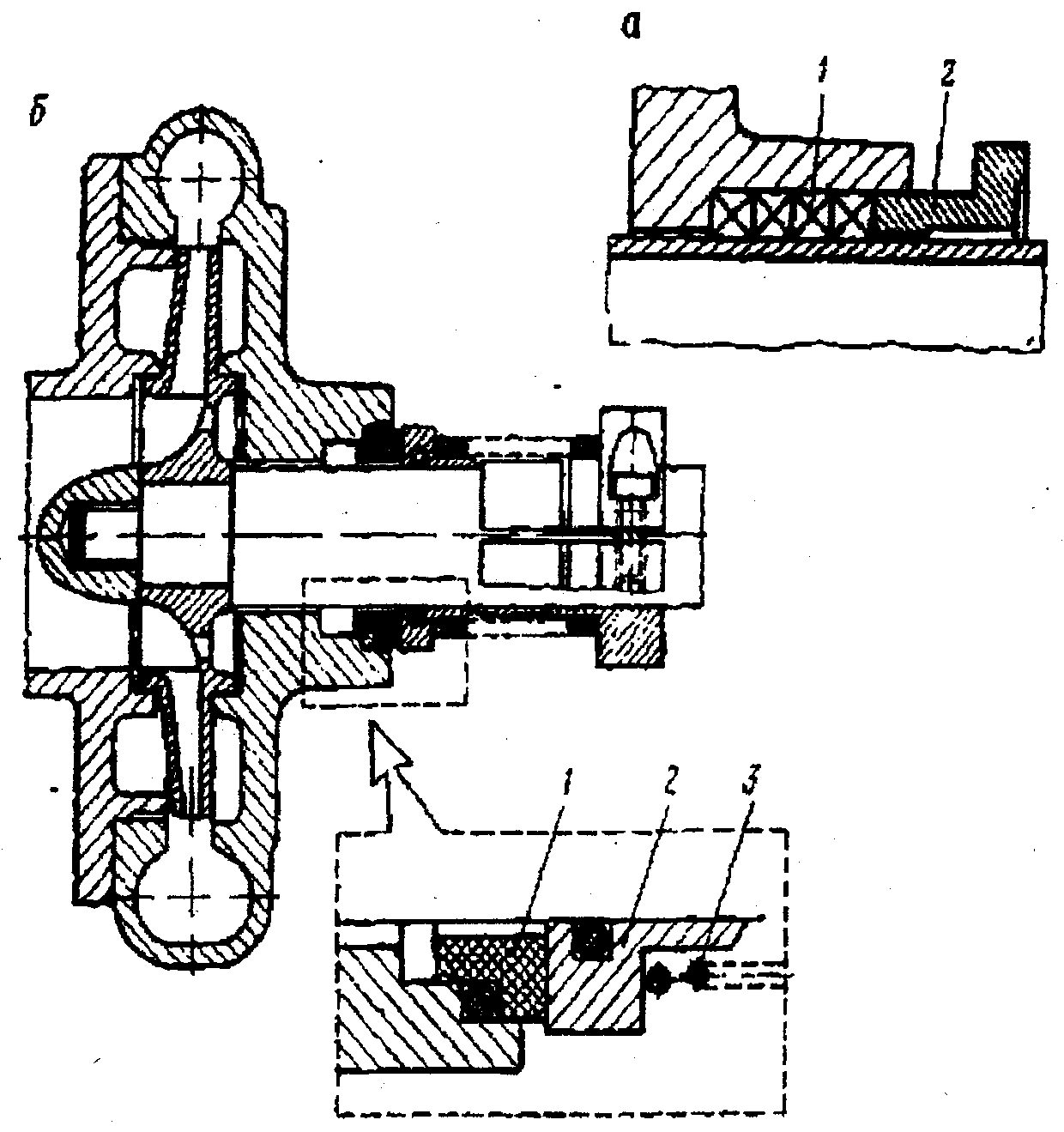

Сальник (рис. 2.17. а) состоит из упругой набивки / и грунд-буксы 2, поджимающей набивку. Грундбукса подтягивается обычно двумя гайками, навинчивающимися на шпильки, которые ввинчены в корпус насоса (рис. 2.16.). Сальники, устанавливаемые на входе насоса, часто имеют полое кольцо (фонарь), к которому подается заградительная жидкость под небольшим давлением. В результате создается дополнительное препятствие попаданию воздуха на вход насоса.

В сальниках на выходе насоса иногда устанавливаются полые кольца для подвода охлаждающей или смазывающей жидкости или задержки и отвода подаваемых насосом токсичных или огнеопасных жидкостей.

Упругая набивка сальника прижимается к валу с большим усилием. Это вызывает нагрев и износ вала и набивки. Поэтому при подтягивании грундбуксы не следует прикладывать чрезмерное усилие, но, в то же время, необходимо поджимать набивку регулярно.

Упругая набивка обычно изготавливается из хлопчатобумажного шнура, пропитанного графитом и жиром. При высоких температурах применяется асбестовый шнур и другие специальные набивки. Упругая набивка сальника иногда чередуется с кольцами из антифрикционного металла, которые применяются для отвода теплоты от вала, а в некоторых случаях - для лучшей его центровки. Для предохранения вала от износа на него обычно надевается втулка.

Широкое распространение получили торцевые уплотнения (рис. 2.17. 6), состоящие из неподвижного кольца 1, закрепленного в корпусе насоса, и кольца 2, вращающегося с валом. Кольцо 2 прижимается к кольцу 1 пружиной 3, которая может располагаться и в неподвижных деталях. При применении заградительной жидкости последняя подводится между двумя торцевыми уплотнениями. Давление на плоскости соприкосновения колец составляет 0,08 - 0,15 МПа. Кольца изготавливаются из износоустойчивых материалов (бронза, нержавеющая сталь, керамика, твердые сплавы, обработанный для получения повышенной твердости графит) и отличаются высокой точностью размеров и чистотой обработки поверхностей. Торцевые уплотнения применяются, в частности, в нефтяных магистральных насосах, подающих нефть и нефтепродукты с температурой от -15 до +80 °С и содержанием механических примесей по объему не более 0,2 %. Торцевые уплотнения обеспечивают герметичность в месте выхода вала из корпуса насоса.

Рис. 2.17. Сальниковое (а) и торцевое (6) уплотнения

К материалам пар трения торцевых уплотнений предъявляются следующие требования: стойкость к воздействию подаваемой среды (потери по массе за 60 суток не более 0,01 %), непроницаемость для подаваемой среды, отсутствие схватывания и заедания в момент пуска насоса, фрикционная теплостойкость (наработка до появления первой трещины не менее 3000 ч), значение коэффициента трения на контакте не более 0,1. Средняя наработка до отказа торцевых уплотнений нефтяных магистральных насосов составляет 10000 ч

Дата добавления: 2015-09-11; просмотров: 2837;