УПРОЧНЕНИЕ СТАЛИ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ

Лабораторная работа № 13 предусматривает два занятия. Первое посвящено изучению метода упрочнения материаловлазерным излучением, второе – изучению влияния лазерной обработки не изменение поверхностной твердости сталей. В течение двух занятий студенты оформляют отчет по установленному содержанию и требованиям и защищают его преподавателю.

Цель работы:

1. Ознакомиться с методикой лазерного термоупрочнения сталей, изучить особенности термоупрочнения сталей лазерным излучением;

2. Освоить методику измерения микротвердости.

Приборы, материалы, инструменты:

1) микротвердомер ПМТ-3 для испытания на микротвердость;

2) лазерная технологическая установка “Квант-I5”, имеющая следующие технические характеристики:

§ скорость упрочнения 60:350 мм/ мин,

§ энергия излучения в импульсе не менее 8 Дж,

§ длительность импульса 0,6-4 мк,

§ диаметр зоны обработки 0,5:1,3 мм,

§ частота повторения импульсов до 35 Гц,

§ глубина термоупрочнения до 1 мм;

3) образцы стали 45, 40Х, У8 для лазерного термоупрочнения.

Технологические операции лазерной обработки основаны на использовании теплового воздействия лазерного излучения с твердыми телами (металлами и неметаллами) и включают несколько стадий: поглощение излучения и передачу энергии тепловым колебанием решетки твердого тела; нагревание материала без разрушения, включая плавление; разрушение материала путем выброса и испарения расплава; остывание после окончания воздействия излучения.

Энергия лазерного излучения в технологии машиностроения нашла наибольшее применение для решения следующих задач: лазерное поверхностное упрочнение, лазерное прошивание отверстий и лазерная резка как металлических, так и неметаллических материалов.

Лазерный метод упрочнения заключается в высокоскоростном нагреве металла под действием лазерного излучения до температуры, при которой происходит аустенизация, т.е. углерод присутствует в виде твердого раствора карбида железа в γ- Fe. Последующее быстрое охлаждение приводит к переходу к мартенситной структуре, при которой карбид сохраняется в растворе в α- Fe. Эта фаза характеризуется повышенной твердостью.

Требуемое быстрое охлаждение толщины упрочнения легко достигается при импульсивном воздействии и при нагреве быстро сканируемым расфокусированным лазерным лучом. Интенсивность падающего излучения и скорость сканирования выбираются с учетом прогрева на требуемую глубину упрочнения (обычно < 0,5 мм). После удаления источника нагрева происходит естественное охлаждение вследствие отвода тепла в толщу материала. При нагреве температура поверхности может возрастать со скоростью ≈ 104 град/с. Охлаждение происходит со скоростью 5•103-104 град/с. Особенности термического цикла лазерной закалки – отсутствие выдержки при постоянной температуре и различная степень аустенизации в разных объемах зоны лазерного воздействия.

Термическую обработку больших участков производят практически только киловатными СО2-лазерами непрерывного действия или импульсными лазерами с энергией в импульсе не менее 8 Дж.

Лазерное упрочнение имеет ряд преимуществ по сравнению с обычной технологией:

1. Поступление тепла в небольших количествах, сопровождающееся минимальными искажениями.

2. Возможность применения технологии к тонким образцам или образцам малого диаметра.

3. Возможность обработки внутренних поверхностей. Простота регулирования площади нагрева.

4. Простота получения узких упрочненных зон.

5. Упрочнение без загрязнения окружающей среды.

6. Быстрый температурный цикл, сводящий окисление к минимуму.

7. Возможность применения к сложным профилям, – например, зубьям шестерен.

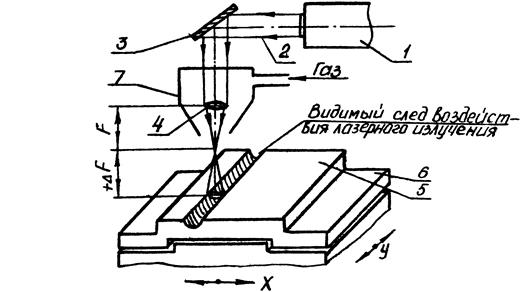

Принципиальная оптическая схема процесса лазерной термической обработки материалов приведена на рис. 24. Луч 2 от лазерного излучения 1 падает на поворотное зеркало 3 и, отразившись под прямым углом, фокусируется оптической системой 4 на обрабатываемом образце 5, размещенном на рабочем столе 6, перемещающемся в системе координат Х-У с необходимой скоростью. Соосно с лучом лазера в зону обработки через сопло-насадку 7 подается аргон или азот при давлении /0,5: 1,0/ 105 Нм2. Размер светового пятна (зоны обработки) регулируется смещением фокальной плоскости фокусирующей оптической системы относительно поверхности обрабатываемого образца детали (т.е. дефокусировкой на величину ΔF).Обработка производится, как правило, в расходящемся пучке (+ΔF).

Рис. 24. Оптическая схема процесса

лазерной термической обработки материалов.

Рис. 25. Схема расположения зон обработки.

Схема расположения зон обработки при линейном упрочнении представлена на рис.25.

При обработке сталей как на воздухе, так и в защитной среде (аргон, азот) наблюдается увеличение твердости и глубины зоны закалки с ростом мощности лазерного излучения в пятне нагрева – вплоть до критических значений, при которых происходит изменение оплавления поверхности материала.

Дата добавления: 2015-09-11; просмотров: 1710;