Изучение неравновесных и особых микроструктур сталей

Цель работы: ознакомить студентов с микроструктурами неравновесных (термически обработанных) сталей и сталей, полученных в результате полного циклического отжига, перегрева, обработки давлением, цементации.

Приборы, материалы, инструменты:

1) металлографический микроскоп МИМ-10;

2) коллекция шлифов.

Все превращения в сплавах, соответствующие диаграмме состояния железо–цементит, протекают при медленном охлаждении, поэтому они успевают полностью завершиться при температурах, указанных на диаграмме, и вследствие этого получаются равновесные структуры.

Если при отжиге нагреть изделие значительно выше линии Асз, то зерна аустенита могут вырасти до крупных размеров. После охлаждения получится грубая крупнозернистая масса. Сталь с такой же структурой обладает пониженной пластичностью. Иногда ферритные выпадения имеют вид игл. Такая структура называется видманштедтовой.

Студент должен разобраться в теоретических основах термической обработки, понять, как правильно надо выполнять термическую обработку, что происходит с аустенитом при быстром и медленном его охлаждении.

Необходимо отчетливо представлять такие структуры как сорбит, троостит, мартенсит, отличия их друг от друга; какими свойствами они обладают и как их можно получить.

Необходимо помнить, что полный отжиг применяют для доэвтектоидной стали, а неполный – для заэвтектоидной. В результате неполного отжига цементит получается в виде зерен, такой отжиг называется сфероидизацией. Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой цементитная сетка дробится. Сталь с зернистым цементитом лучше обрабатывается режущим инструментом и приобретает хорошую структуру после закалки. Если после проведенного неполного отжига цементит остается пластинчатым, применяют так называемый циклический, или маятниковый отжиг. В этом случае после нагрева выше Ас1, изделие охлаждают до температуры примерно 680 0С, затем вновь нагревают до 740-750 0С и опять охлаждают до 680 0С, повторяя цикл нагрев–охлаждение несколько раз. В результате перлит получается зернистым, а сталь будет пластичной.

Следует обратить внимание на строчечную структуру стали. Знать, что такая структура образуется при обработке металлов давлением (прокатка, ковка). После подобной обработки получаются волокна, вытянутые вдоль направления деформации. Некоторые механические свойства (прочность, ударная вязкость, сопротивление текучести) поперек волокна оказываются ниже, чем вдоль, что обусловлено наличием неметаллических включений (нитриды, оксиды, сульфиды); располагаясь вдоль направления прокатки, они создают очаги концентрации напряжений. Это явление носит название анизотропии механических свойств. Для устранения строчечности применяют диффузионный отжиг, который состоит в длительном нагреве стали при высоких температурах (1000-1200 0С).

Необходимо изучить процесс химико-термической обработки – цементации. Знать, что цементации подвергают низкоуглеродистые стали с целью получить твердый и износостойкий поверхностный слой и вязкую сердцевину. Цементацией добиваются выгодного распределения углерода по поверхности. После цементации проводят закалку с низким отпуском.

В процессе выполнения лабораторной работы необходимо изучить микроструктуру следующей коллекции шлифов:

1) сталь отожженная;

2) сталь нормализованная;

3) сталь, закаленная на мартенсит;

4) сталь, закаленная и отпущенная на троостит;

5) сталь, закаленная и отпущенная на сорбит;

6) сталь, отожженная на пластинчатый перлит;

7) сталь, отожженная (циклический отжиг) на зернистый перлит;

8) сталь перегретая (видманштедтова структура);

9) сталь со строчечной структурой;

10)сталь, подвергнутая химико-термической обработке – цементации.

При изучении микроструктур необходимо:

1. Обратить внимание на разницу в величине зерен у стали отожженной и нормализованной и отразить это на рисунках.

2. Обратить внимание на различие по структуре и свойствам у стали, закаленной на 400 и 600 0С.

3. Выяснить, от чего зависит пластинчатая и зернистая форма перлита, и какое это имеет значение.

4. Запомнить, что сталь с видманштедтовой структурой имеет крупные зерна, причем по форме они напоминают различные геометрические фигуры. Когда сталь имеет строчечную структуру, зерна вытянуты в линии.

5. Цементированную сталь изобразить в прямоугольнике, показав все зоны от середины к краю; для этого после настройки микроскопа на шлиф надо медленно передвигать, чтобы увидеть все зоны и зафиксировать их.

Порядок выполнения работы:

1. Получить образцы стали, подверженные различным видам термической обработки.

2. Зарисовать схематично, как на рис. 23, видимую под микроскопом микроструктуру стали и указать стрелками различные структурные составляющие (фазы).

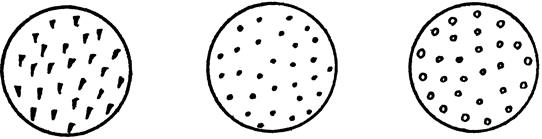

3. Сталь закаленную, отпущенную на 400 0С и 600 0С, зарисовать условно следующим образом (рис. 23).

|

|

|

Рис. 23. Пример схематичного обозначения микроструктуры стали

Контрольные вопросы:

1. В чем отличие структур после отжига и нормализации у стали 40 ?

2. В результате какой термической операции получается структура мартенсита? Что называется мартенситом?

3. В результате какой термической операции образуется троостит? Что называется трооститом?

4. В результате какой термической обработки образуется структура сорбита? Что называется сорбитом?

5. В чем отличие структур мартенсита закалки от мартенсита отпуска, сорбита закалки – от сорбита отпуска?

6. С какой целью производят циклический отжиг?

7. Что называется перегревом, и какова структура перегретой стали?

8. Как получается строчечная структура?

9. Цель и назначение цементации.

Дата добавления: 2015-09-11; просмотров: 1454;