Особенности ленточных графиков

Процесс освоения новой продукции состоит из технического, производственного и экономического освоения.

Техническое освоение заключаемся в достижении запроектированного технического уровня конструкции.

Производственное освоение заключается в достижении запроектированного объема производства продукции. В процессе производственного освоения устраняются «узкие места» и различного рода недоделки, рабочие в полной мере овладевают новыми трудовыми операциями или функциями, стабилизируется загрузка оборудования.

Экономическое освоение производства новой продукции предполагает достижение запроектированных экономических показателей: трудоемкости, себестоимости, производительности труда, расхода материалов и др.

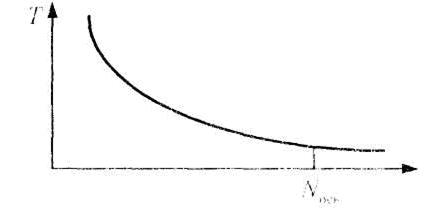

Затраты на производство первых осваиваемых изделий обычно в несколько раз превышают проектируемые. В последующем, по мере увеличения выпуска продукции, происходит резкое снижение затрат. Но с течением времени темпы снижения затрат замедляются, и в последующем изменение их незначительно. (рис. 10.2.1.)

Рис. 10.2.1. Изменение трудоемкости изделий в процессе освоения

Успешное решение проблемы освоения новых видов продукции в кратчайшие сроки зависит от выбранного метода освоения выпуска новых изделий. В практике деятельности машиностроительных предприятий определились следующие методы освоения новой продукции. (рис. 10.2.2.)

Рис. 10.2.2. Методы освоения новой продукции

Метод временного прекращения выпуска продукции заключается в том, что предприятие осуществляет перепланировку действующего оборудования и монтаж нового, завершает подготовку производства нового изделия, а затем осуществляет запуск этого изделия в производство, производится доводка всех технических и экономических параметров до уровня запроектированных. Этот метод прост, но имеет большие недостатки значительные потери выпуска продукции; велики непроизводительные затраты; нарушается четкая и взаимосвязанная работа цехов.

Метод параллельного переходаоснован на том, что создаются временные производственные подразделения Они размещаются на обособленных, резервных площадях, где ведутся наладка и пуск нового оборудования для выпуска повой продукции, отрабатываются новые техпроцессы, ведется переобучение рабочих. В это время выпуск старой продукции на постоянных площадях продолжается. После завершения освоения новых изделий их производство передается имеете с оборудованием, оснасткой, кадрами в основное производство. Преимуществом этого метода является то, что выпуск ноной продукции не нарушает выпуск старой продукции, создаются возможности для всесторонней отработки новой продукции. Недостатками являются высокие капитальные затраты, распыляются усилия специалистов.

Метод безостановочного производства основан на резком прекращении выпуска старых и немедленным началом изготовления новых машин. При использовании этого метода завод, продолжая выпускать старые машины, изготовляет и заблаговременно апробирует все технологическое оборудование и оснащение для нового изделия, ведет организационную подготовку производства. При этом старые изделия выпускаются в прежнем количестве. После того как все работы по подготовке нового изделия завершены, изготовление старой продукции прекращается и повсеместно начинается изготовление новых деталей и сборка новых машин. Этот метод обладает существенными преимуществами:

Сокращаются потери в выпуске продукции

Уменьшаются капитальные затраты

Значительно сокращается период освоения.

Метод постепенного увеличения производства новых машин с одновременным снижением выпуска старых. Изготовление новых изделий происходит на том же оборудовании и тем же персоналом, что и старых. Выпуск старых изделий постепенно сокращается и после достижения технологической и организационной готовности к выпуску новой продукции в производстве остается только новая продукция. Этот метод нашел широкое применение на предприятиях серийного типа производства – в автостпроении, электротехнической промышленности, приборостроении. В традиционном производства этот метод имеет серьезные недостатки из-за частых переналадок оборудования, снижается выпуск продукции и производительность труда. Однако в гибком производстве этот метод обладает исключительными преимуществами, обеспечивая большую экономию капитальных затрат отсутствие потерь в выпуске продукции, значительнее сокращение сроков подготовки производства.

Два последних метода особенно эффективны в условиях гибких производственных систем.

Организация производства новых изделий предполагает перестройку существующего производственного процесса и всех составляющих его элементов. Освоение новых видов продукции требует не только разработки новых технологических процессов и применения новых технологических средств, но и изменения форм и методов организации производства и труда, приобретения новых знаний и навыков кадровым составом коллектива, перестройки материально-технического снабжения и т.д.

В этих условиях необходимо осуществить организационную подготовку производства, т.е. провести в жизнь ряд мероприятий по перестройке производственных процессов на выпуск новой продукции. Комплекс работ, входящих в организационную подготовку производства, связан с решением задач внутрипроизводственного и внешнего характера. От качества выполнения этих работ во многом зависят уровень организации труда и производства, материальное обеспечение нового производства, общие технико-экономические показатели работы предприятия.

Организационная подготовка производства представляет собой комплекс процессов и работ, направленных на разработку и реализацию проекта организации производственного процесса изготовления нового изделия, системы организации и оплаты труда, материально-технического обеспечения производства, нормативной базы внутризаводского планирования с целью создания необходимых условий для высокопроизводительного и ускоренного освоения и выпуска новой продукции требуемого качества.

Основной задачей планирования процессов СОНТ является обоснованное установление начальных и конечных сроков выполнения стадий, этапов и отдельных работ, обеспечивающих своевременный запуск создаваемого изделия в производство и выпуск его в установленные сроки.

Успешное выполнение этой задачи достигается при условии правильного определения работ по стадиям и этапам системы СОНТ, их последовательного и параллельного выполнения, а также разработки системы нормативов для расчета трудоемкости и продолжительности выполнения стадий, этапов и отдельных видов работ. Планирование процессов СОНТ, если не используются вероятностные методы, невозможно без научно обоснованной нормативной базы, хотя создание нормативов на творческие виды работы, характерные для стадий НИР и ОКР, связано с серьезными трудностями.

Продолжительность цикла в целом процесса СОНТ зависит оттого, как будет организована работа по выполнению стадий и этапов: последовательно, последовательно-параллельно или параллельно. При возможности необходимо осуществлять максимальное совмещение во времени, выполнение отдельных стадий, этапов и конкретных работ, что является одним из важнейших вопросов сокращения продолжительности цикла СОНТ.

Для координации во времени всех стадий, этапов и отдельных видов работ системы СОНТ составляются с учетом возможного совмещения времени их выполнения ленточные графики, позволяющие отразить календарные сроки начала и окончания каждой стадии, этапа, работы, а также длительность цикла всей системы СОНТ.

Ленточные графики составляют от конечного, заданного срока освоения производства нового изделия. Горизонтальные отрезки, которые наносятся параллельно, отражают продолжительность циклов каждой стадии, этапа или отдельной работы, рассчитанных по нормативам или экспертным путем.

На основе ленточного графика бюро планирования процессов СОНТ составляет рабочие планы-графики отделов, цехов или других подразделений, участвующих в создании нового изделия. На основании планов-графиков руководители подразделений составляют задания исполнителям с указанием сроков начала и окончания работ.

Однако следует отметить, что на современном этапе, когда сложность разрабатываемых изделий (систем) возросла, использование ленточных графиков для планирования процессов СОНТ стало затруднительным, так как они не отражают сложных взаимосвязей работ, поэтому иногда трудно оценить значимость каждой отдельной работы для достижения конечной цели; носят сугубо статический подход в построении (строятся по заданным срокам и вскоре после начала их реализации перестают отражать фактическое состояние дел) и не поддаются корректировке при изменившихся условиях; не позволяют прогнозировать ход работ и не поддаются оптимизации; не отражают ту неопределенность, которая часто бывает присуща многим новым разработкам. Поэтому в последние годы вместо ленточных графиков стали широко использоваться сетевые графики, свободные от указанных выше недостатков и легко поддающиеся обработке на вычислительной технике.

Рассмотрим подробнее принципы построения линейных графиков.

Диаграмма Ганта (англ. Gantt chart, также ленточная диаграмма, график Ганта) — это популярный тип столбчатых диаграмм (гистограмм), который используется для иллюстрации плана, графика работ по какому-либо проекту. Является одним из методов планирования проектов.

Первый формат диаграммы был разработан Генри Л. Ганнтом в 1910 году.

По сути, диаграмма Ганта состоит из полос ориентированных вдоль оси времени. Каждая полоса на диаграмме представляет отдельную задачу в составе проекта (вид работы), ее концы - моменты начала и завершения работы, ее протяженность - длительность работы. Вертикальной осью диаграммы служит перечень задач. Кроме того, на диаграмме могут быть отмечены совокупные задачи, проценты завершения, указатели последовательности и зависимости работ, метки ключевых моментов (вехи), метка текущего момента времени «Cегодня» и др.

Ключевым понятием диаграммы Ганта является «Веха» - метка значимого момента в ходе выполнения работ, общая граница двух или более задач. Вехи позволяют наглядно отобразить необходимость синхронизации, последовательности в выполнении различных работ. Вехи, как и другие границы на диаграмме не являются календарными датами. Сдвиг вехи приводит к сдвигу всего проекта. Поэтому, диаграмма Ганта не является, строго говоря, графиком работ. И это один из основных ее недостатков. Кроме того, диаграмма Ганта не отображает значимости или ресурсоемкости работ, не отображает сущности работ (области действия). Для крупных проектов диаграмма Ганта становится чрезмерно тяжеловесной и теряет всякую наглядность. (рис. 10.2.3.)

Указанные выше недостатки и ограничения серьезно ограничивают область применения диаграммы. Тем не менее, в настоящее время диаграмма Ганта является, де факто, стандартом в теории и практике управления проектами, по крайней мере, для отображения Структуры перечня работ (WBS) по проекту.

Рис. 10.2.3. Пример линейчатого графика Гантта

Для координации во времени всех стадий и этапов работ составляется календарный план в виде ленточного графика (рис.10.2.4.).

Благодаря совмещения во времени смежных стадий общая продолжительность работ сократилась с 200 до 150 календарных дней.

Рис. 10.2.4. Пример графика Гантта с сокращение цикла

Ленточный график прост и нагляден. Вместе с тем ему присущи существенные недостатки:

он не характеризует общую связь этапов, а указывает на взаимосвязь лишь отдельных этапов и работ;

здесь трудно выявить доминирующее звено, являющееся решающим в выполнении всех звеньев;

нарушение сроков выполнения отдельных этапов и работ ведет к потомке всего графика и к необходимости составления нового графика;

он не обладает гибкостью в планировании и управлении подготовкой производства.

В связи с ним его следует применять для цианирования подготовки простых конструкций машин.

Для планирования и управления производством сложных конструкций машин обычно используются сетевые модели.

Тема 10.3. Особенности сетевых графиков в планировании

Сетевое планирование и управление. Элементы сетевого графика

Планирование научно-технических разработок с помощью ленточных графиков имеет ряд недостатков:

– невозможно показать взаимосвязи отдельных работ;

– трудно скорректировать весь график в связи с изменением сроков выполнения отдельных работ;

– трудно автоматизировать планово-учетные работы.

Эти недостатки в значительной мере ликвидируются с помощью сетевого планирования и управления. Сетевое планирование и управление (СПУ) – это комплекс расчетных методов и организационных мероприятий по планированию и управлению сложными динамическими системами, обеспечивающий оптимальные показатели. Такими показателями могут быть: минимальное время выполнения научно-технической разработки, минимальная стоимость разработки, экономия ресурсов и др. Наиболее распространенной является система СПУ, с помощью которой производится оптимизация по времени процесса выполнения разработки.

Основным плановым документом в системе СПУ является сетевой график, в котором изображаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели разработки (рис. 10.3.1.).

Основными элементами сетевого графика являются: работа, событие и путь.

Работами называются любые процессы, действия, приводящие к достижению определенных результатов (событий). Работы делятся на действительные (требующие затрат времени) и фиктивные (не требующие затрат времени). Работы в сетевом графике изображаются стрелками, с указаниями над ними продолжительности работ в днях. Фиктивные работы обозначаются пунктирными стрелками.

Событиями называются результаты произведенных работ. Событие, в отличие от работы, не является процессом, оно не имеет длительности и совершается как бы мгновенно. На сетевом графике события изображаются кружками с порядковыми номерами.

Событие, из которого стрелка выходит, называется предшествующим по отношению к данной работе. Событие, в которое стрелка входит, называется последующим.

Самое первое событие сетевого графика называется начальным (или исходным), а самое последнее событие, обуславливающее достижение конечной цели, называется конечным (или завершающим).

В общем случае предшествующее событие обозначается буквой  , а последующее буквой

, а последующее буквой  , тогда работа, связывающая эти события

, тогда работа, связывающая эти события  .

.

Путь представляет собой непрерывную технологическую последовательность работ по направлению стрелок между какими-либо событиями сетевого графика.

В сетевом графике различают несколько видов путей:

– от исходного события до завершающего – полный путь;

– от исходного события до данного – путь, предшествующий данному событию;

– от данного события до завершающего – путь, последующий за данным событием;

– между двумя какими-то промежуточными событиями  и

и  – путь между данными событиями.

– путь между данными событиями.

Полный путь между исходным и завершающим событиями, имеющий наибольшую продолжительность, называется критическим путем. На сетевом графике критический путь обозначается более жирной или двойной стрелкой. На рис. 14.1 критический путь проходит через события 1-3-4-6 и равен 16 дням.

Наличие критического пути позволяет использовать его для оптимизации сетевого графика. Например, чтобы сократить срок разработки в целом достаточно разработать мероприятия, позволяющие уменьшить продолжительность не всех работ, а только работ, лежащих на критическом пути. Разность между продолжительностью критического пути и продолжительностью любого другого полного пути называется полным резервом данного пути. Чем короче путь по сравнению с критическим, тем больше у него полный резерв времени, который показывает, насколько в сумме может быть увеличена продолжительность всех работ, принадлежащих данному пути, без изменения общего срока выполнения всей разработки.

Система СПУ функционирует последовательно в трех режимах: предварительного планирования, исходного планирования, оперативного управления ходом работы.

При предварительном планировании определяются структура разработки, взаимосвязи, последовательность выполнения отдельных стадий и этапов, состав и взаимосвязи организаций – соисполнителей, потребности в основных ресурсах и инвестициях.

На стадии исходного планирования весь комплекс работ разделяется на составные части, каждая из которых закрепляется за ответственным исполнителем. Определяются продолжительность каждой работы нормативным или опытно-статистическим методом. Составляется перечень событий и работ. При построении сетевого графика предварительно устанавливается:

– какие работы должны быть закончены ранее, чем начнется данная работа;

– какие работы могут быть начаты после завершения данной работы;

– какие работы могут выполняться параллельно (одновременно) с данной работой.

Соблюдаются следующие основные правила построения сетевого графика:

1. Сетевой график вычерчивается слева направо, где каждое событие с большим порядковым номером изображаются правее предыдущего.

2. Работы-стрелки могут иметь произвольную длину и наклон, но все же им следует придавать общее направление тоже слева направо, от события с меньшим номером к событию с большим номером. Следует избегать пересечения стрелок.

3. На графике не должно быть «тупиков», то есть событий, из которых не выходит ни одной работы (кроме завершающего события). Недопустимо и наличие «хвостовых» событий, в которые не входит ни одна работа (кроме начального события).

Первоначально составляется черновой вариант графика, обычно неупорядоченный на основе соединения частных графиков, разработанных ответственными исполнителями. Затем разрабатывается комплексный (сводный) сетевой график, удовлетворяющий срокам и конечной цели разработки. Если сетевой график не удовлетворяет согласованным сроком разработки проводится его оптимизация по сокращению времени критического пути.

На стадии оперативного управления ходом работ контролируются сроки и результаты отдельных видов работ согласно графика. При наличии отклонений принимаются оперативные меры по их устранению, используя резервы времени ненапряженных работ, или корректируются составные части графика.

К основным расчетным параметрам сетевого графика относятся величина критического пути, резервы времени событий и работ. Эти параметры являются исходными данными для анализа и оптимизации сетевого графика.

Событие имеет три параметра: ранний и поздний сроки свершения события, резерв времени события.

Ранний срок свершения события определяется величиной наиболее длительного отрезка пути от исходного события до рассматриваемого, то есть срок необходимый для выполнения всех работ, предшествующих данному событию.

При расчете ранних сроков свершения событий рассматривают график слева направо, где последовательно определяя для каждого события его ранний срок свершения по формуле:

, (10.3.1.)

, (10.3.1.)

где  ,

,  – ранние сроки свершения предшествующего и последующего событий;

– ранние сроки свершения предшествующего и последующего событий;

– продолжительность работы в днях между данными событиями.

– продолжительность работы в днях между данными событиями.

Для сетевого графика (рис. 10.3.1.) определяем ранние сроки свершения событий.

(для исходного события принимается:

(для исходного события принимается:  );

);

;

;

;

;

;

;

;

;

.

.

Дата добавления: 2015-09-11; просмотров: 4041;