Производство изделий из пластмасс

6.1.1 Классификация и состав пластмасс

Пластмассы –материалы, получаемые на основе природных или синтетических полимеров (смол), которые на определенной стадии производства или переработки обладают высокой пластичностью.

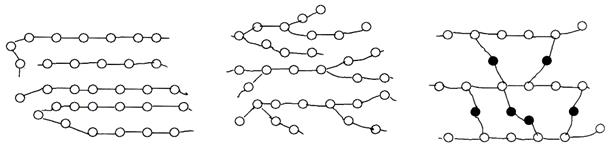

Полимеры – это высокомолекулярные соединения, большие молекулы которых состоят из одинаковых структурных звеньев. Макромолекулы полимеров могут иметь линейную (рис. 11, а), разветвленную (рис. 11, б) и пространственную (рис. 11, в) форму. Пространственные структуры получаются в результате химической связи отдельных цепей полимеров при полимеризации. Полимеры с линейной структурой хорошо растворяются, а с пространственной нерастворимы (при частом расположении связей полимер практически нерастворим и неплавок). В зависимости от поведения при повышенных температурах полимеры (и, соответственно, пластмассы) делятся на термопластичные и термореактивные.

а б в

Рисунок 11

Термопласты при нагреве размягчаются и переходят в вязкотекучее состояние, а при охлаждении отвердевают. К ним относятся: органическое стекло, полистирол, полиэтилен, капрон, винипласт и др. Термопласты имеют линейную или разветвленную структуру молекул.

Реактопласты при нагреве вначале размягчаются, а затем при определенной температуре в результате химической реакции переходят в твердое необратимое состояние. Причиной этого является процесс полимеризации, при котором линейная структура полимера превращается в пространственную. К реактопластам относятся пластмассы на основе фенолформальдегидной, полиэфирной и других смол.

Пластмассы, состоящие из одного компонента смолы, называют простыми. Для придания пластмассе различных свойств в ее состав вводят наполнители, пластификаторы и различные добавки. Такие пластмассы относят к композиционным.

Наполнителями являются органические вещества (древесная мука, целлюлоза, ткань, бумага и другие вещества) и неорганические (графит, асбест, стекло, волокно, стеклоткань и др.).

Они служат для повышения механической прочности, теплостойкости, износостойкости и других свойств пластмасс. Пластификаторы (глицерин, касторовое масло и др.) увеличивают пластичность, эластичность и уменьшают хрупкость пластмасс. К добавкам относят:

1 Стабилизаторы – вещества, замедляющие разрушение пластмассы при воздействии тепла, света и др. (сажа, фенолы, сернистые соединения).

2 Смазки, облегчающие процесс прессования пластмасс (воск, стеарин, олеиновая кислота и др.)

3 Катализаторы (известь, магнезит и др.), ускоряющие процесс твердения.

4 Красители (сурик, охра и др.)

При изготовлении пенопластов добавляют газообразователи (разлагаются при нагреве с образованием газов). К специфическим свойствам пластмасс, благодаря которым они получили широкое распространение в промышленности, относятся: малая плотность (0,9…1,8 г/см3), высокая коррозионная стойкость, электроизоляционные свойства, антифрикционные свойства, высокая прозрачность и другие оптические свойства некоторых пластмасс, возможность переработки в изделия самыми производительными способами литьем, выдавливанием, прессованием и др., с коэффициентом использования материала 0,9…0,95.

Основными технологическими свойствами, которые необходимо учитывать при изготовлении из них изделий, являются текучесть, усадка, скорость отвердевания (реактопластов) и термостабильность (термопластов). В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали делятся на:

1 Переработку в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием).

2 Переработку в высокоэластичном состоянии (пневмо- и вакуумформовкой).

3 Получение деталей из жидких полимеров (центробежным литьем, вихревым напылением и др.).

4 Переработку в твердом состоянии (разделительной штамповкой, обработка резанием, сваркой).

Дата добавления: 2015-09-11; просмотров: 1020;