Термоактивная опалубка и инфракрасный обогрев бетона.

В последние годы получило свое дальнейшее развитие такое направление зимнего бетонирования, как применение термоактивных опалубок (контактного нагрева бетона).

Под термоактивной опалубкой подразумевается опалубка, в состав которой включены греющие элементы. Теплоносителем может быть электрический ток, пар, разогретые минеральные масла и т.д.

Применение термоактивной опалубки рационально для периферийного прогрева тонкостенных конструкций с большими поверхностями. Термоактивная опалубка состоит из дискретных греющих элементов, которые могут объединяться в независимые группы, что позволяет подводить различное количество тепла к отдельным частям обогреваемой конструкции. Греющие элементы 1 размещены по боковым поверхностям, в нижнем поясе и на консолях верхней плиты. Необогреваемые поверхности снабжены теплоизоляцией. Температура изотермического прогрева -70°С, скорость разогрева бетона 10°С7ч, теплоноситель — пар.

Такая конструкция термоактивной опалубки в сочетании с местной теплоизоляцией позволяет управлять температурным режимом изделия не только во времени на всех этапах тепловой обработки, но и выравнивать или изменять температурные градиенты в отдельных узлах или частях конструкции. Одним из направлений развития термоактивных (греющих) опалубок является покрытие из полипропилена, в состав которого включают токопроводящий наполнитель и добавки, улучшающие физико-механические характеристики этого покрытия. Для обогрева открытых бетонных поверхностей, возводимых из монолитного бетона (перекрытия, полы, дорожные основания и т.п.) при температурах до -50°С применяют различные конструкции термоактивных гибких покрытий (ТАГП) с электронагревателями на основе углеродистых тканей. Они совмещают в себе функции нагревательного и паро-теплоизоляционного покрытия.

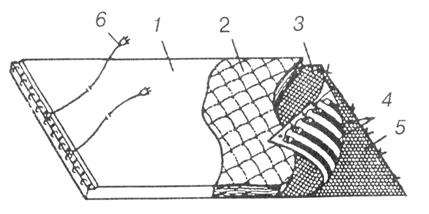

ТАГП могут изготавливаться путем горячего прессования и вулканизации пакета исходных материалов, в состав которых входит сырая резина. Пример устройства термоактивного гибкого покрытия приведен на рис. 8.16.

ТАГП по сравнению с электропрогревом, «плавающим электродами и электродными панелями значительно сокра ют расход стали и удельный расход электроэнергии (бол на 20%), а также снижают трудоемкость работ примерно 0.5 чел.-дн. на 1 м3 монолитного бетона.

Рис. 8.16. Конструкция термоактивного гибкого покрытия:

1 — защитный чехол; 2 — утеплитель; 3 — стеклохолст; 4 — углеродные ленточные электронагрсватели; 5 – стеклотканевая прокладка; 6 - вилочный разъем токопровода

Инфракрасный обогрев. В условиях отрицательных температур бетон, уложенный в неутепленную опалубку, может обогреваться инфракрасным излучением. При инфракрасном обогреве используют способность инфракрасных лучей: поглощаться телом и преобразовываться в тепловую энергию, повышая температуру этого тела, в нашем случае — бетона.

Тепло от источника инфракрасного излучения к нагреваемому телу передается непосредственно без какого-либо дополнительного устройства или переносчика тепла.

В качестве генератора инфракрасного излучения используют различные источники: электроспирали, кварцевые излучатели и т.д. Для создания направленного потока тепла излучатели заключают в плоские или параболические рефлекторы. В Финляндии широкое распространение получили системы инфракрасного излучения с использованием малогабаритных установок, работающих на сжиженном газе. Газ испаряется в емкостях и через предохранительные клапаны подается к горелке с излучением. В излучателе предусмотрено устройство, которое не допускает подачу газа в погасший излучатель. Мощность одного излучателя 1…1,2 кВт

Температура бетона при инфракрасном обогреве с использованием электроспирали с рефлектором может повышаться до 60…80°С, при этом продолжительность обогрева составляет примерно 15 ч, в том числе изотермическое выдерживание — 5 ч. При использовании в качестве инфракрасною излучателя электроспирали расход электроэнергии, в зависимости от характера конструкции, составляет 60…140 кВт ч на 1 м3 бетона.

Инфракрасный прогрев применяют при следующих технологических процессах: отогреве бетонных поверхностей, промороженных оснований, прогреве стыков омоноличивания, ускорения и твердения бетона при устройстве междуэтажных перекрытий, возведении стен, возведении высотных тонкостенных сооружений в скользящей опалубке и других случаях, когда контактный метод прогрева затруднен либо нецелесообразен.

Инфракрасный обогрев допустим только тогда, когда имеются необходимые технические средства контроля продолжительности обогрева и его температурного режима.

Паропрогрев бетона начал активно применяться в нашей стране в середине двадцатых годов, когда остро встал вопрос о круглогодичности строительства.

Совершенствуя и модернизируя этот метод, отечественные строители использовали его до конца шестидесятых годов, пока он не был вытеснен высокоэффективными методами, суть которых излагалась выше.

В настоящее время метод паропрогрева бетонных конструкций в построечных условиях практически не применяется.

Суть обогрева бетона паром заключается в создании тепло-влажностных условий, необходимых для сохранения положительной температуры бетонной смеси, приготовленной на подогретых составляющих и уложенной в конструкцию. Паропрогрев осуществляется паром низкого давления.

Разновидностями паропрогрева являются: паропрогрев в тепляках, паровая рубашка, паропрогрев в капиллярной опалубке и пар, пропускаемый по трубам, заложенным внутри бетонируемой конструкции.

Тепляки представляют собой временные ограждающие сооружения. Они могут быть объемными, т.е. охватывающими всю конструкцию, и секционными, ограждающими только часть бетонируемой конструкции.

Наиболее эффективны тепляки в виде легких надувных конструкций, которые возводятся и демонтируются за несколько часов с минимальными затратами труда.

Температура в тепляках поддерживается в пределах +5...10°С, поэтому процесс набора прочности бетоном достаточно продолжителен.

Применение тепляков допускается в исключительных случаях при соответствующем технико-экономическом обосновании.

Применение тепляков может быть технологически и экономически оправдано в следующих случаях: для предотвращения попадания атмосферных осадков в зону бетонирования при возведении монолитных густоармированных конструкций с большой открытой горизонтальной поверхностью; при наличии дешевых энергоресурсов, например вторичных, на месте строительства; в целях создания благоприятных условий работающему персоналу в районах с сильными ветрами и суровыми климатическими условиями.

В этих случаях необходимо применять инвентарные сборно-разборные тепляки с каркасом из облегченных конструкций и утепленным покрытием или пневматические тепляки.

По данным ЦНИИОМТП общие затраты теплоты при бетонировании в тепляках соотносятся следующим образом: на нагрев бетона — 8%, на нагрев тепляка и теплопотери – 92%.

Паропрогрев, однако, до сих пор используется при изготовлении сборных железобетонных конструкций в заводских условиях. Для ускоренного твердения бетона и быстрой оборачиваемости опалубочных форм забетонированные конструкции прогреваются в пропарочных камерах.

Паровая рубашка. Паропрогрев в паровых рубашках заключается в том, что в монолитных конструкциях пар пропускается в пространство между наружной поверхностью основной опалубки и поверхностью теплоизоляционной рубашки, ограждающей опалубку со всех сторон.

При устройстве паровых рубашек, образующих с опалубкой замкнутое пространство, необходимо стремиться к уменьшению зазора между ними (не более 15 см). Пар впускается в рубашку снизу по трубам и подается непрерывно.

Бетонирование конструкций необходимо производить без значительных перерывов во избежание замерзания ранее уложенного бетона. Температура бетонной смеси, укладываемой в конструкцию, к началу пропаривания должна быть не менее +5°С.

Бетоны с противоморозными давками.Использование бетона с противоморозными добавками, так называемого «холодного бетона» основано на введении в воду затворения бетонной смеси солей хлористого натрия и хлористого кальция, благодаря которым значительно понижается точка замерзания воды, повышается подвижность и удобоукладываемость бетонной смеси.

Введение солей в состав бетонной смеси позволяет последней твердеть при отрицательной температуре. Метод «холодного бетона» требует строгого выполнения технологии приготовления бетонной смеси, состав которой определяется соответствующими нормативными документами.

Соли в состав бетона вводятся только в виде водных растворов соответствующей концентрации.

Для приготовления бетонной смеси могут применяться как подогретые, так и неподогретые материалы, но без примесей снега, льда и смерзшихся комьев песка и щебня. При работе на холодных заполнителях сначала загружаются щебень и песок, и одновременно заливается рабочий раствор с добавлением пластификатора. После их перемешивания в течение 1,5…2 мин загружается цемент. Общая продолжительность перемешивания не должна быть менее 5 мин. Температура бетона после укладки и уплотнения должна быть выше температуры замерзания раствора затворения не менее чем на 5°С.

Противоморозные добавки по-разному влияют на свойства бетонной смеси. Общее количество солей хлористого кальция или натрия не должно превышать 7 % от массы цемента. Количество солевых добавок зависит от температуры наружи воздуха.

Применение бетонов с повышенным содержанием хлористых солей допускается при таких условиях, при которых в течение 15 суток твердения его температура не упадет ниже -15 °С: при этом критическая прочность бетона устанавливается не ниже 25% от проектной, но не менее 5 МПа.

Режим выдерживания «холодного» бетона определяется расчетом и зависит от концентрации растворов хлористых солей.

Если температура «холодного» бетона в течение 15 первых суток его твердения опускается ниже расчетной, то его следует утеплять или обогревать.

Применение бетонов с противоморозными добавками имеет определенные ограничения. Их нельзя применять случаях: в конструкциях, подверженных динамическим нагрузкам; в предварительно напряженных конструкциях; в конструкциях, находящихся в непосредственной близости от высоковольтных линий электропередач и трансформаторных подстанций (не ближе 100 м); в конструкциях, соприкасающихся с агрессивными водами; в конструкциях, расположенных в зоне переменного уровня воды; в конструкциях, подвергающихся систематическому нагреванию в период эксплуатации до 60°С; при возведении дымовых и вентиляционных труб.

Применение в зимних условиях бетонов с повышенным содержанием хлористых солей, твердеющих при отрицательной температуре, допускается в неармированных конструкциях или конструкциях с нерасчетной арматурой.

Укладывают и уплотняют бетоны с противоморозными добавками так же, как и обычные бетоны.

Предварительный разогрев бетонной смеси.Сущность бетонирования с предварительным разогревом бетонной смеси заключается в быстром подъеме ее температуры до 40…80°С перед укладкой в конструкцию, укладке ее в горячем состоянии и твердении бетона до заданной прочности (в процессе его остывания) в утепленной опалубке.

Предварительный разогрев бетонной смеси, кроме технологических аспектов (увеличивается допускаемая продолжительность транспортирования смеси), имеет еще и экономический: отпадает необходимость в подогреве составляющих на бетоном заводе и, соответственно, в технологическом оборудовании для этого процесса.

Долгое время единственным способом предварительного разогрева бетонной смеси был электроразогрев. В последние годы появился не менее эффективный способ — пароразогрев.

Электроразогрев. Электроразогрев бетонной смеси производится вблизи места ее укладки переменным электрическим током промышленной частоты и напряжением 220 или 380 В в бункерах, бадьях и другой таре. В бетонную смесь погружают электроды, количество которых и расстояние между ними определяется расчетом.

Максимальная температура разогрева смеси определяется расчетом при следующих ограничениях: смесь на портландцементах – не более 80°С, а на шлакопортландцементах — до 90°С.

Следует отметить, что процесс электроразогрева бетонной смеси весьма энергоемкий. Так, например, для разогрева 1 м3 бетонной смеси до температуры 60 °С за 15 минут требуется 240 кВт, 10 минут — 360 кВт.

Кроме того, электроразогрев требует соответствующего электрооборудования, токоподводящих устройств и т.д.

При электроразогреве бетонной смеси выполняется целый комплекс мероприятий по электробезопасности.

Пароразогрев. Появление автобетоносмесителей позволило использовать для разогрева бетонной смеси не только электроэнергию, но и другие теплоносители, а именно технологический пар низкого давления, получаемый от стационарной котельной или передвижного парогенератора. Пароразогрев основан на непосредственном вводе пара в смесь при перемешивании. Для введения пара в смесительный барабан используют гибкий термостойкий шланг.

Разогрев бетонной смеси паром, поступающим в барабан автобетоносмесителя, происходит вследствие тепла фазового перехода, выделяющегося при конденсации пара во время соприкосновения с бетонной смесью и стенками барабана смеси теля.

Пароразогрев может осуществляться по следующим схемам: загрузка автобетоносмесителя с теплоизолированным барабаном уже разогретой смесью на бетонном заводе; разогрев бетонной смеси на пункте пароразогрева бетонного завода или в пути следования у специального пункта пароразогрева; разогрев бетонной смеси на стройплощадке от передвижного парогенератора.

Имеется опыт применения предварительного пароразогрева бетонных смесей непосредственно в пневмонагнетателях, т.е. сочетания достоинств предварительного разогрева и трубопроводного транспорта.

Дата добавления: 2015-09-11; просмотров: 1729;