Комбинированная установка первичной переработки нефти

В большинстве случаев атмосферная перегонка нефти и вакуумная перегонка мазута проводятся на одной установке АВТ, которая часто комбинируется с ЭЛОУ, а иногда и с блоком вторичной перегонки бензина. Типовые мощности отечественных установок первичной переработки нефти 2, 3, 4, 6 млн т/год.

Ниже приводится описание работы комбинированной установки ЭЛОУ-АВТ с секцией вторичной перегонки бензиновой фракции.

Установка рассчитана на переработку нестабильной нефти типа ромашкинской и отбор фракций н. к. — 62, 62—140, 140—180, 180—220 (240), 220 (240)-280, 280-350, 350-500 °С (остаток-гудрон). Исходное сырье, поступающее на установку, содержит 100—300 мг/л солей и до 2 % (мае.) воды. Содержание низкокипящих углеводородных газов в нефти достигает 2,5 % (мае.) на нефть. На установке принята двухступенчатая схема электрообессоливания, позволяющая снизить содержание солей до 3—5 мг/л и воды до 0,1 % (мае.). Технологическая схема установки предусматривает двукратное испарение нефти. Головные фракции из первой ректификационной колонны и основной ректификационной колонны вследствие близкого фракционного состава получаемых из них продуктов объединяются и совместно направляются на стабилизацию. Бензиновая фракция н. к. — 180 °С после стабилизации направляется на вторичную перегонку для выделения фракций н. к. — 62, 62—140 и 140—180 °С. Блок защелачивания предназначается для щелочной очистки фракций н. к. — 62 (компонент автобензина) и 140— 220 °С (компонент топлива ТС-1). Фракция 140—220 °С промывается водой, а затем осушается в электроразделителях.

Сырая нефть (рис. 8.17) прокачивается насосами двумя потоками через теплообменники, где нагревается до 160 °С за счет регенерации тепла горячих нефтепродуктов, и направляется двумя параллельными потоками в электродегидраторы 3. На прием сырьевых насосов подается щелочной раствор и деэмульгатор. В электрическом поле высокого напряжения эмульсия разрушается и вода отделяется от нефти. Электродегидраторы рассчитаны на работу при 145—160 °С и давлении 1,4— 1,6 МПа. Обессоленная и обезвоженная нефть двумя потоками дополнительно нагревается в теплообменниках до 210—250 °С и направляется в первую ректификационную колонну 6. С верха колонны головной погон в паровой фазе отводится в конденсаторы-холодильники воздушного охлаждения и после доохлаждения в водяном холодильнике до 30—35 °С поступает в емкость 4. Тепловой режим в колонне б поддерживается «горячей» струей, поступающей из печи 75 с температурой 340 0С.

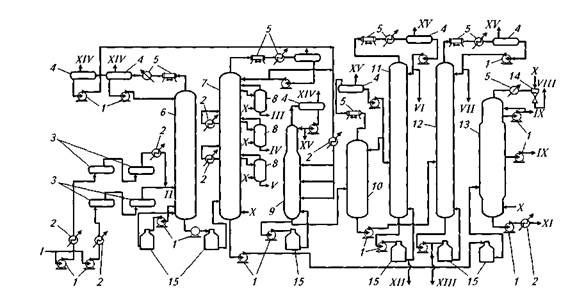

Рис. . Принципиальная схема комбинированной установки ЭЛОУ-АВТ

производительностью 6 млн т/год сернистой нефти:

1 — насосы; 2 —теплообменники; 3—электродегидраторы; 4— емкости; 5—конденсаторы-холодильники; 6— первая ректификационная колонна; 7—основная ректификационная колонна; 8— отпарные колонны; 9 — фракционирующий абсорбер; 10— стабилизатор; 11, 12— фракционирующие колонны вторичной перегонки бензина; 13— вакуумная колонна; 14— вакуумсоздающее устройство; 15—печи;

I—сырая нефть; II—обессоленная нефть; III— V—компоненты светлых нефтепродуктов; VI, VII— узкие бензиновые фракции (н.к. — 62 °С и 85— 120 °С соответственно); VIII — продукты разложения; IX— дистилляты вакуумной колонны; X—острый водяной пар; XI—гудрон; XII— бензольная фракция (62—85 °С); XIII — тяжелая фракция бензина (выше 120 °С); XIV— сухой газ; XV— жирный газ

Остаток первой ректификационной колонны 6— полуотбензиненная нефть — нагревается в печи атмосферного блока установки до 360 °С и поступает в основную ректификационную колонну 7, вверху которой поддерживается давление 0,15 МПа. В этой колонне применяются верхнее острое и два циркуляционных орошения. С верха колонны выходят пары фракции 85— 180°С и водяной пар, которые направляются в конденсаторы-холодильники. Конденсат при 30—35 0С подается в емкость. Из основной ректификационной колонны 7 в виде боковых погонов через соответствующие отпарные колонны 8выводят фракции 180-220 °С (III), 220-280 °С (IV)и 280-350 0C (V).

Фракции 85—180°С и 180—220 °С защелачивают. Фракции 220— 280 °С и 280—350 0С после охлаждения до 60 °С направляют в резервуары. Мазут (нижний продукт основной ректификационной колонны) подается в печь 75 вакуумного блока установки, где нагревается до 410 °С, и с этой температурой проходит в вакуумную колонну 13.

Получаемая в вакуумной колонне верхняя боковая фракция до 350 °С подается в основную ректификационную колонну 7. Из вакуумной колонны в виде бокового погона отводится фракция 350—500 0С. В этой колонне обычно применяется одно промежуточное циркуляционное орошение. Гудрон с низа вакуумной колонны прокачивается через теплообменники и холодильники и при 90 °С направляется в промежуточные резервуары.

На установке применяются в основном аппараты воздушного охлаждения, что способствует сокращению расхода воды.

На установке предусмотрена возможность работы без блока вакуумной перегонки. В этом случае мазут с низа ректификационной колонны 7 прокачивается через теплообменники и холодильники, где охлаждается до 90 °С, и направляется в резервуарный парк.

Широкая бензиновая фракция н.к. — 180 °С после нагрева до 170 °С поступает в абсорбер 9. После отделения в абсорбере сухих газов (XIV) нижний поток направляется в стабилизатор 10. В абсорбере и стабилизаторе поддерживается давление 1,2МПа. В стабилизаторе 10 нижний продукт абсорбера разделяется на два потока: верхний (до 85 °С) и нижний (выше 85 °С). В колонне 77 верхний поток разделяется на узкие фракции VI (н.к. — 62 °С) и XII (62—85 °С). Нижний поток из стабилизатора направляется в колонну 72, в которой разделяется на фракцию VII (85—120 °С) и XIII (120—180 °С). Тепловой режим абсорбера регулируется подачей флегмы, которая прокачивается через печь и в паровой фазе возвращается в низ абсорбера.

Установка может работать с выключенным блоком вторичной перегонки. В этом случае стабильный бензин с низа стабилизатора 10направляется в теплообменник, откуда поток через холодильник поступает на защелачивание и далее в резервуарный парк.

Для удаления следов воды фракцию 140—250 °С осушают в электроразделителях.

На 1т перерабатываемой нефти расходуется 3,5—4м3 воды, 1,1 кг водяного пара, 27—33 кг топлива. На установке рационально используется тепловая энергия вторичных источников. За счет утилизации тепла горячих потоков производится около 35 т/ч пара высокого давления. В начале установка была запроектирована без блока ЭЛОУ, в процессе эксплуатации она была дооборудована этим узлом. На ряде нефтеперерабатывающих заводов производительность установки в результате дооборудования дополнительными аппаратами и сооружениями превысила проектную — 6 млн т/год и достиглГ 7—8 млн т/год.

Материальный баланс установки производительностью 6 млн т/год (для нефти типа ромашкинской) характеризуется данными табл.

Полученные при первичной перегонке нефти продукты не являются товарными и направляются на облагораживание (гидроочистка, депарафинизация) или на дальнейшую переработку путем деструктивных вторичных процессов. Эти процессы обеспечивают получение ценных компонентов топлива и мономеров для нефтехимического синтеза, углубление переработки нефти, а также более широкого ассортимента продукции НПЗ.

Ко вторичным деструктивным процессам относятся изомеризация, риформинг, термический и каталитический крекинг, гидрокрекинг, коксование, окисление гудрона в битумы. По масляному варианту соответствующие узкие фракции вакуумного газойля и гудрон направляются на последовательные процессы очистки и приготовления товарных масел.

Таблица . Материальный баланс установки ЭЛОУ-АВТ

| | % (мае.) на нефть | т/сут тыс. т/год |

| Взято: | |

| нестабильная нефть 100 | 17640,0 6000,0 |

| вода в нефти 2,0 | 3,5 12,0 |

| Всего 102,0 | 17643,5 6012,0 |

| Получено: | |

| газ 1,50 | 259,5 90 |

| фракция, °С: | |

| н.к.-62 2,53 | 477,6 152 |

| 62-140 9,27 | 1603,5 557 |

| 140-180 5,90 | 1020,6 354 |

| 180-220 7,10 | 1220,1 425 |

| 220-280 9,30 | 1608,7 559 |

| 280-350 10,70 | 1890,8 641 |

| 350-500 21,00 | 3682,5 1260 |

| гудрон (> 500 °С) 32,00 | 5535,2 1920 |

| потери 0,70 | 121,1 42 |

| вода (остаточная) 0,20 | 34,6 12 |

| вода и соли 1,80 | 311,4 108 |

| Всего 102,0 | 17643,5 6012,0 |

Таким образом, являясь головным процессом НПЗ как топливного, масляного, так и нефтехимического профиля, первичная перегонка нефти обеспечивает сырьем все установки завода. От качества разделения нефти — полноты отбора фракций от потенциала и четкости разделения — зависят технологические параметры и результаты работы всех последующих процессов и в конечном итоге общий материальный баланс завода и качество товарных нефтепродуктов.

Дата добавления: 2015-11-20; просмотров: 2563;