Оборудование для замораживания рыбы

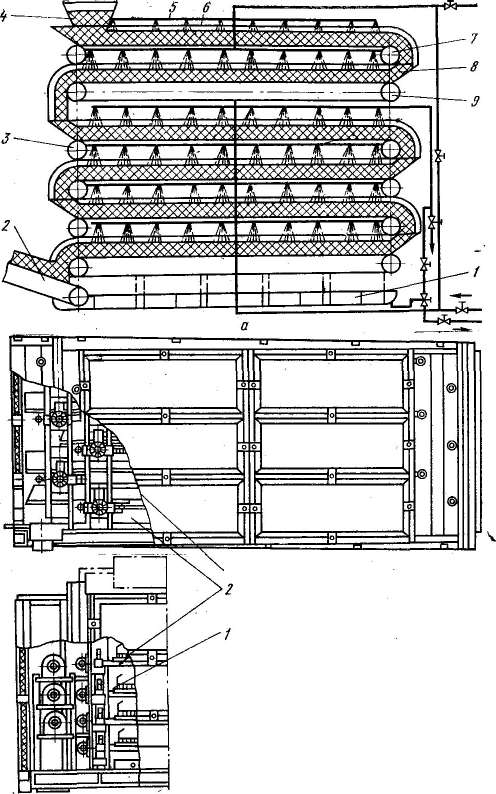

Рисунок 11.3 - Конвейерная система охлаждения рыбы

в холодной морской воде.

Замораживание рыбы осуществляют в воздухе, в результате контакта с холодными металлическими поверхностями, в жидких средах. Замораживание в воздухе - наиболее распространенный способ, используемый на промысловых судах в настоящее время. Постепенно он вытесняется замораживанием в плиточных морозильных аппаратах. Замораживание в жидких средах перспективно, но применяют его в настоящее время на судах только для замораживания тунца.

Воздушное охлаждение. Морозилки воздушного охлаждения бывают стеллажные и туннельные.

Стеллажные морозилки. В них замораживаемый продукт размещается на стеллажных батареях (змеевики образуют полки). Выполнены они в виде шкафа со стеллажами, на которые ставят противни с рыбой или подвешивают крупную рыбу; применяют на мелких рыбопромысловых судах. Они просты, но не допускают механизации обслуживания и не обеспечивают равномерного замораживания рыбы.

Туннельные морозилки. Они состоят из грузового отсека, в котором помещен замораживаемый продукт, и отсека для воздухоохладителей.

В зависимости от способа перемещения замораживаемого продукта туннельные морозилки подразделяют на тележечные, конвейерные и гравитационные (груз движется по направляющим с помощью толкающего механизма).

В тележечных морозилках механизировано только перемещение тележек вдоль туннеля, а загружают и выгружают рыбу вручную.

В настоящее время наибольшее применение на промысловых судах находят морозилки воздушного охлаждения с конвейерным и гравитационным перемещением продукта.

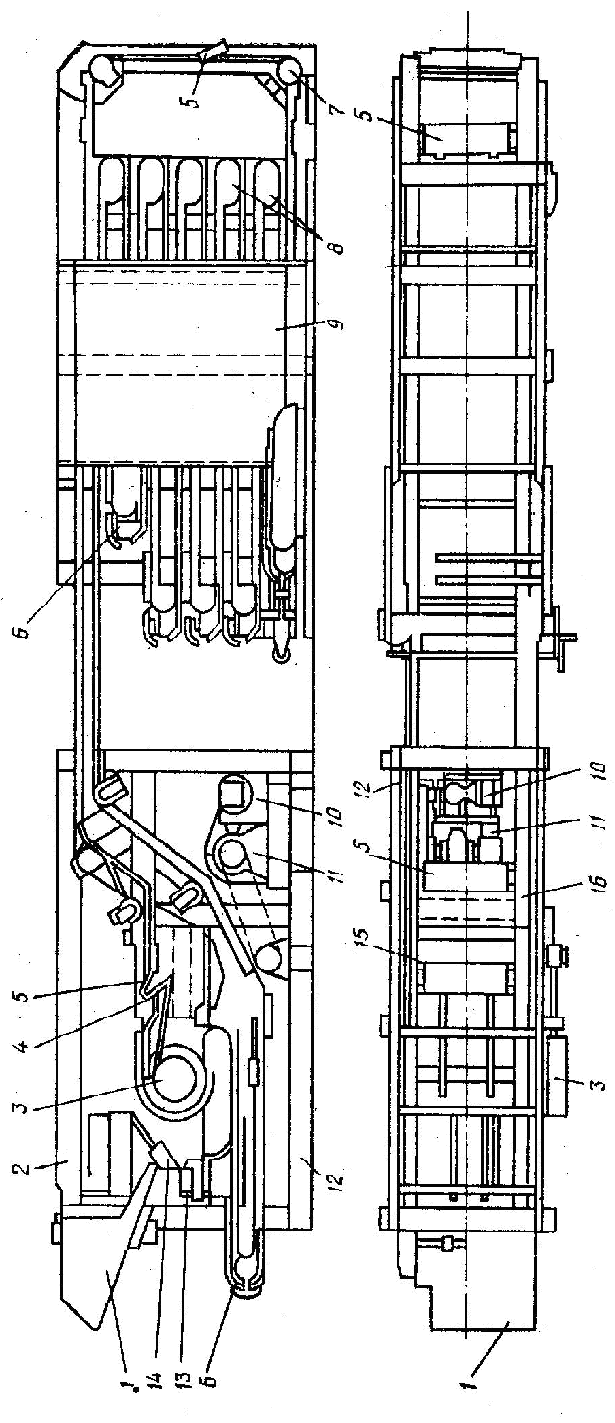

Автоматизированный скороморозильный аппарат типа АСМА. На рисунке 11.5 показано конвейерное устройство этого аппарата. Производительность аппарата 25 т рыбы за 22 ч работы.

Замораживается рыба в этих аппаратах в закрытых блок-формах с крышками, что снижает усушку продукта.

Рисунок 11.4 - Система предварительного охлаждения рыбы на транспортере:

а - сетчатом: 1- поддон; 2 - транспортер выгрузки охлажденной рыбы; 3, 1,9 - сетчатые транспортеры; 4 - загрузочный бункер; 5 - оросительные трубопроводы;

6, 8 - перепускные лотки;

б - шаговом: 1 - оросительные трубопроводы; 2—.шаговый транспортер.

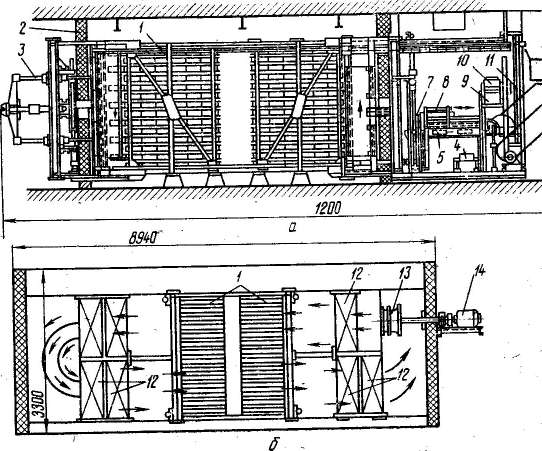

Рисунок 11.5 – Конвейерное устройство автоматизированного скороморозильного

аппарата АСМА:

1 – бункер-накопитель; 2 – весы; 3 – главный приводной вал; 4 – цепь тяговая; 5 –блок-форма; 6 –устройство для принудительного перехода блок-форм (кормовое); 7 – вал с переводным устройством; 8 – устройство для принудительного перехода блок-форм (носовое);

9 - конвейер в морозильной камере; 10 – гидродвигатель; 11 – редуктор; 12 – загрузочно-разгрузочная часть с приводом; 13 – бункер загрузочный; 14 – бункер для взвешивания;

15 – устройство для открытия крышек блок-форм; 16 – цепь приводная.

Скороморозильный аппарат состоит из грузового конвейера, воздухоохладителя и вентилятора, помещенных в изолированный кожух.

Две параллельные цепи конвейера, изменяя с помощью звездочек направление, образуют 16 горизонтальных участков. Специальное устройство переводит блок-формы с одного яруса на другой, сохраняя их горизонтальное положение. Сбоку от грузового конвейера расположены воздухоохладитель и вентилятор.

К аппарату монтируют бункерные веса, распределительный бункер, элеватор для подъема блок форм, оттаивательное устройство, ленточный транспортер для замороженных блоков, глазуровочный аппарат и транспорт тер для глазурованных блоков.

Из моечной машины рыба поступает в загрузочные бункерные весы, откуда — в распределительный бункер, из которого высыпается в блок-форму. Рыбу разравнивают, закрывают блок-форму крышкой, и элеватор поднимает загруженные блок-формы на верхний ряд грузового конвейера, перемещающий их в камеру скороморозильного аппарата.

В зависимости от скорости движения цепей продолжительность нахождения блок-форм может колебаться от 1 ч 40 мин до 3 ч 44 мин.

Выходя из аппарата, блок-формы, только одной стороной шарнирно связанные с цепью, переворачиваются вниз крышкой, орошаются подогретой забортной водой, крышка отстегивается и оттаявший блок рыбы падает на транспортер последний подает блоки на глазуровку и упаковку.

Освобожденные блок-формы перевертываются и возвращаются к месту загрузки.

Воздух охлаждается аммиачным воздухоохладителем из оребренных труб с поверхностью охлаждения 1950 м2. Для циркуляции воздуха установлен центробежный вентилятор с двусторонним всасыванием производительностью 60 000 м3/ч.

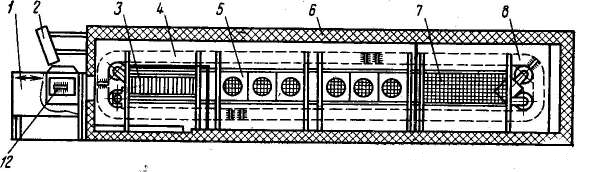

Автоматизированный скороморозильный аппарат с конвейерным перемещением продукта LBH-25-1 (предприятия «Кюльаутомат», ГДР) производительностью 22,5 т за 22 часа (рисунок 11.6). Выполнен аппарат в виде изолированного грузового туннеля, внутри которого установлены воздухоохладители и грузовой конвейер, несущий блок-формы.

Передвижение конвейера осуществляется с помощью гидропривода давлением масла. Загрузка- и выгрузка блок-форм происходит вне туннеля. Рыба из двух весовых бункеров поступает в блок-формы, блок-формы закрываются крышками, посредством гидравлических рычагов вставляются в захваты цепи конвейера и поступают на заморозку. В процессе продвижения по конвейеру блок-формы обдуваются поперечным потоком холодного воздуха.

Воздухоохладитель и грузовой конвейер разделены на четыре секции, отделенные одна от другой переборками с лабиринтным уплотнением. В первой и четвертой секциях вентиляторы установлены по одну сторону от конвейера, во второй и третьей — с противоположной стороны. Направление потока холодного воздуха соответственно изменяется, что обеспечивает более равномерное замораживание блоков рыбы. Змеевики первой секции воздухоохладителя выполнены из гладких труб, и возможно оттаивание снеговой шубы первой секции без остановки конвейера, трубы последующих секций изготовлены из оребренных труб. Блок-формы с замороженной рыбой извлекаются из захватов конвейера и поступают в камеру оттаивания, затем блок-формы опрокидываются, и блоки рыбы выпадают из блок-формы. Продолжительность одного цикла замораживания рыбы от 10 до - 22° С 3,8 ч. Скороморозильный аппарат обслуживается одним рабочим, все основные процессы автоматизированы

Рисунок 11.6 - Автоматизированный скороморозильный аппарат с конвейерным

перемещением продукта LBH-25-1 (предприятия «Кюльаутомат», ГДР)

1- загрузочно-разгрузочное устройство; 2 - щит управления; 3 - приводная станция и вертикально-трубный испаритель; 4 - конвейерная цепь; 5 - испарительная секция; 6 - изолированный корпус туннеля; 7 - ребристый испаритель; 8 - поворотное устройство; 9 - вентилятор; 10 - блок-форма; 11 - двери в туннеле; 12 - устройство оттаивания.

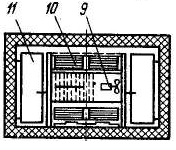

Механизированный туннельный скороморозильный аппарат фирмы «Линде» (ФРГ) с гравитационным перемещением груза (рисунок 11.7). Производительность его 50 т за 22 ч работы.

Блоки рыбы массой 10 - 11 кг замораживаются оребренных блок-формах из алюминиево-магние сплава с закрывающимися крышками при температуре воздуха -30 ÷ -35°C. В грузовом туннеле установлены рельсы двумя параллельными рядами в 14 ярусов высоте с расстоянием 170 мм. По рельсам движутся блок-формы, скользящие по специальным вставкам из нестирающегося материала, проталкивая друг друга торцевыми буферами. На конце каждого ряда блок-формы с помощью механизма вертикального перемещения спускаются на рельсы нижележащего ряда и т. д., а по самому нижнему ряду рельсов выходят из изолированного контура.

Блок-формы с замороженной рыбой при выходе из аппарата переворачиваются крышками вниз и поступают под оттаивательное устройство, в котором орошаются забортной водой с температурой 35—40° С. Крышки автоматически отстегиваются, а замороженные блоки выпадают на транспортер, доставляющий их на глазуровку. После глазуровки блоки упаковывают в картонную тару и передают в трюм на хранение.

|

Рисунок 11.7 – Бесконвейерный скороморозильный аппарат фирмы

«Линде» (ФРГ):

а – продольный разрез; б – поперечный разрез; 1 – блок-формы; 2 – теплоизоляционный контур;

3 – механизм передвижения по вертикали и горизонтали; 4 – транспортер для брикетов рыбы;

5 – моечное устройство; 6 – глазировочный аппарат; 7 – подъемное и поворотное устройство;

8 – камера оттаивания; 9 – весы; 10 – подающий транспортер; 11 – подъемное устройство;

12 – воздухоохладители; 13 – вентилятор; 14 - электродвигатель

Дата добавления: 2015-11-12; просмотров: 2960;