Искусственные теплоизоляционные материалы

Искусственные теплоизоляционные материалы изготовляют тремя способами на основе различных огнеупорных материалов.

Легковесные изделия. Эти изделия на основе шамота, динаса и высокоглиноземистых огнеупоров получают прессованием формовочной смеси, составленной из соответствующего огнеупорного порошка, огнеупорной глины и выгорающих добавок (древесных опилок, древесно-угольного, антрацитового порошка и т. п.), вводимых до 25—35% от общей массы смеси. Для получения динасового, высокоглиноземистого и других легковесных материалов в соответствующую смесь огнеупорного порошка, глины и выгорающих добавок вводят органические связующие вещества.

Готовые изделия подвергают обжигу. Технология обжига легковесных изделий такая же, как и обычных изделий, поскольку у них одинаковый состав. Легковесные изделия часто маркируют, указывая в их названии плотность, выраженную в т/м3. Например, марка ШЛ-1,0 означает: шамотный легковес с плотностью 1000 кг/м3.

Пенокерамические изделия получают введением в огнеупорноглинистую массу специально приготовленной пены, приводящей к образованию пористой структуры и сохранению ее после обжига. В качестве основы для пенообразователя используют канифольное мыло, дающее устойчивую пену. Массу при этом способе производства теплоизоляционных изделий готовят жидкой, разливают ее по формам, дают затвердеть, после чего изделия сушат и подвергают обжигу по обычной технологии. При нагреве часто происходит коробление изделий и поэтому после обжига их подвергают дополнительно механической обработке для точного обеспечения требуемых размеров. Теплоизоляционные изделия, полученные таким способом, характеризуются очень широким диапазоном свойств: их плотность изменяется с 300 до 1000 кг/м3 в зависимости от количества пенообразующей массы в смеси и от состава огнеупорной основы.

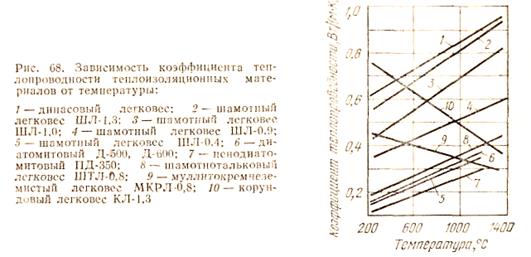

Выпускают легковесные и пенокерамические изделия на основе шамота, динаса, муллитокремнеземистых материалов и корунда. Их плотность колеблется от 400 до 1300 кг/м3, а средний коэффициент теплопроводности составляет 0,4—0,5 Вт/(м·К), для динаса и шамота — легковеса; 0,71 Вт/(м·К) для высокоглиноземистого легковеса и 0,9— 1,6 Вт/(м·К) для корундового легковеса. Максимальная температура применения этих изделий изменяется с 1150 (шамот—легковес ШЛ-0,4 до 1550 °С (высокоглиноземистый легковес МЛЛ-1,3) и корунд—легковес КЛ-1,3.

Чем меньше плотность легковесных и пенокерамических изделий, тем больше пористость и, следовательно, ниже теплопроводность. На рис. 68 эта зависимость отчетливо видна.

Вместе с тем уменьшение плотности вызывает снижение механической прочности и уменьшение предельной рабочей температуры. Пенокерамические и легковесные изделия иногда используют для выполнения рабочего слоя футеровки низко- и среднетемпературных нагревательных печей.

Материалы из керамического волокна изготовляют на алюмосиликатной огнеупорной основе. Диаметр волокон составляет 2—5 мкм, длина 10—50 мм. Волокна изготовляют путем распиливания паром высокого давления алюмосиликатного расплава. В процессе производства волокон они переплетаются между собой и образуют легкую массу, похожую на вату, которая легко прессуется, а после пропитки связующим раствором служит исходным материалом для изготовления войлока, матов, плит и других изделий.

Волокнистые материалы обладают большими достоинствами: предельная температура их применения достаточно высока (1150—1600°C в зависимости от состава огнеупорной основы); их кажущаяся плотность очень низка, вследствие чего коэффициент теплопроводности мал; удельная теплоемкость этих материалов также очень невысока; изделия из керамического волокна имеют практически неограниченную термическую стойкость и их структура позволяет использовать их для футеровки элементов, подвергающихся вибрации.

Эти свойства и обусловливают применение волокнистых материалов для футеровки промышленных печей. Их использование позволяет резко снизить массу футеровки и сократить тепловые потери на аккумуляцию кладкой и сквозь нее. Только за счет этого расход топлива на печи может быть снижен на 30—40%, особенно на печах периодического действия. Снижение массы футеровки позволяет упростить и облегчить металлоконструкции печи, уменьшить затраты времени и рабочей силы при монтаже и ремонтах печи. Срок службы футеровки из волокнистых материалов больше, чем у обычной из огнеупорных кирпичей.

К недостаткам этих материалов следует отнести сравнительно низкую стойкость при их обдуве высокоскоростными газовыми потоками и сравнительно высокую стоимость из-за достаточно сложной технологии производства.

Крепление рабочего слоя футеровки из керамического волокна (в виде войлока или плит) осуществляется с помощью анкеров-шпилек, привариваемых на внутренней поверхности кожуха печи. Эти анкеры выполняют из жаропрочной стали и их конструкция такова, что они либо не проходят слой материала насквозь, либо подлежат защите с помощью огнеупорных колпачков с целью предупреждения их выхода из строя при высокой температуре.

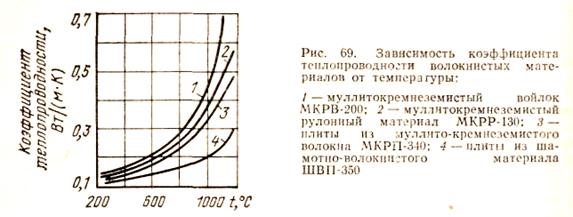

Выпускаются муллитокремнеземистые материалы в виде фетра в рулонах и листового войлока толщиной от 15 до 50 мм типа МКРВ МКРР-130, МКРРХ-150, МКРВ-200, МКРВХ-250, имеющих плотность соответственно 120, 130, 150, 200 и 250 кг/м3. В состав этого огнеупорного волокна входит не менее 51 % Аl2O3) а общее содержание Аl2O3 и SiO2 составляет 97%. Материалы МКРРХ-150 и МКРВХ-250 содержат также 2—4 % Сr2O3. Предельная температура службы материалов типа МКРВ, МКРР-130, МКРВ-200 составляет 1150°С а хромсодержащих МКРРХ-150 и МКРВХ-250 1300 °С.

Из керамического волокна выполняют также плиты на глинистой связке толщиной до 100 мм и размером 0,5X0,5 м. Такие плиты из муллитокремнеземистого волокна типа МКРП-340 (плотность 340 кг/м3) и шамотного волокна типа ШВП-350 (плотность 350 кг/м3) имеют предельную температуру применения 1250 °С.

Зависимость коэффициента теплопроводности для некоторых материалов из керамического волокна показана на рис. 69.

Дата добавления: 2015-11-10; просмотров: 1907;