Сверление.

Наиболее распространенным методом получения отверстий в сплошном материале

является сверление. Движение резания при сверлении - вращательное, движение

подачи - поступательное.

Свёрла

Сверление является одним из распространенных методов предварительной

обработки отверстий на токарных станках. В зависимости от конструкции и

назначения различают сверла: спиральные, перовые, для глубокого сверления,

центровочные, эжекторные и др. Наибольшее распространение получили спиральные

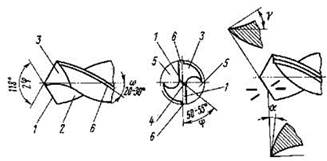

сверла (На рисунке 1. сверла: а - спиральное с коническим хвостовиком, б -

спиральное с цилиндрическим хвостовиком, в - для

|

Рис. 1.

глубокого сверления).

Сверло имеет: две главные режущие кромки, образованные пересечением передних

винтовых поверхностей канавок, по которым сходит стружка, с задними

поверхностями, обращенными к поверхности резания; поперечную режущую кромку

(перемычку), образованную пересечением обеих задних поверхностей; две

вспомогательные режущие кромки, образованные пересечением передних

поверхностей с поверхностью ленточки.

Ленточка сверла - узкая полоска на его цилиндрической поверхности,

расположенная вдоль винтовой канавки и обеспечивающая направление сверла при

резании. Угол наклона винтовой канавки v угол между осью сверла и касательной

к винтовой линии по наружному диаметру сверла (v=20-30 градусам). Угол

наклона поперечной режущей кромки (перемычки) j - острый угол между

проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную

оси сверла (j=50-55 градусам).

Угол режущей части (угол при вершине) 2 j - угол между главными режущими

кромками при вершине сверла (2 j=118 градусам). Передний угол g - угол между

касательной к передней поверхности в рассматриваемой точке режущей кромки и

нормалью в той же точке к поверхности вращения режущей кромки вокруг оси

сверла.

По длине режущей кромки передний угол g является величиной переменной. Задний

угол a - угол между касательной к задней поверхности в рассматриваемой точке

режущей кромки и касательной в той же точке к окружности ее вращения вокруг

оси сверла. Задний угол сверла - величина переменная: a=8-14 градусов на

периферии сверла и a=20-26 градусов - ближе к центру сверла.

Элементы спирального сверла:

1 - режущая кромка, 2 - передняя поверхность, 3 - задняя поверхность, 4 -

поперечная кромка, 5 - канавка, 6 - ленточка

Для сверления дерева, ДСП, мягких и твердых пластиков и металлов подойдет

обыкновенное сверло из высокопрочной стали. Для камня, кирпича или бетона -

твердосплавное сверло. У таких сверл на наконечнике напаяны пластины из

твердых (тверже бетона и камня) сплавов. В качестве такового обычно

используется победит - отсюда и название "победитовые сверла".

Победитовые сверла материал не режут, а крошат, поэтому для сверления стены

подходят идеально, но для работы по дереву, пластику или стали не годятся.

Такие сверла не режут дерево, а рвут его волокна - отверстие получается

"лохматым", некрасивым и имеет больший диаметр, чем надо.

Для более твердых материалов (например, гранит) используются сверла с

твердыми или средней твердости победитовыми пластинами, а для более мягких

материалов (кирпич, мягкий бетон и т.п.) можно использовать сверла с мягкими

или средней мягкости пластинами.

ТЕХНОЛОГИЯ СВЕРЛЕНИЯ И РАССВЕРЛИВАНИЯ ОТВЕРСТИЙ

В зависимости от требуемых качества и количества обрабатываемых заготовок сверление отверстий производят по разметке или кондуктору. Основные правила выполнения операции сверления отверстий: - при сверлении сквозных отверстий в заготовках необходимо обращать внимание на способ их закрепления; если заготовка крепится на столе, то нужно установить ее на подкладку, чтобы дать свободный выход сверлу после окончания обработки; - сверло следует подводить к заготовке только после включения вращения шпинделя так, чтобы оно коснулось поверхности заготовки с небольшой нагрузкой, иначе могут быть повреждены режущие кромки сверла; - не следует останавливать вращение шпинделя, пока сверло находится в обрабатываемом отверстии. Сначала надо вывести сверло, а затем прекратить вращение шпинделя или остановить станок, в противном случае сверло может быть повреждено; - в случае появления во время сверления скрежета, вибраций, возникающих в результате заедания, перекоса или износа сверла немедленно вывести сверло из заготовки и после этого остановить станок; - при сверлении глубоких отверстий (l>5d) необходимо периодически выводить сверло из обрабатываемого отверстия для удаления стружки, а также смазки сверла. Этим существенно уменьшается вероятность поломки сверла и преждевременного его затупления; - отверстие диаметром более 25 мм в сплошном металле рекомендуется сверлить за два перехода (с рассверливанием или зенкерованием); - сверление следует выполнять только по режимам, указанным в технологических картах или в таблицах справочников, а также по рекомендациям мастера (технолога); - при сверлении отверстий в заготовках из стали или вязких материалов обязательно применять СОЖ для предохранения режущего инструмента от преждевременного износа и увеличения режимов резания. Сверление по разметке применяют в единичном и мелкосерийном производствах, когда изготовление кондукторов экономически себя не оправдывает из-за малого количества обрабатываемых деталей. В этом случае к сверловщику поступают размеченные заготовки с нанесенными на них контрольными окружностями и центром будущего отверстия (рис.6.21,а). В некоторых случаях разметку производит сам сверловщик.

Сверление по разметке производят в два этапа: предварительное сверление, затем окончательное сверление. Предварительное сверление производят с ручной подачей, высверливая небольшое отверстие (0,25d). После этого отводят обратно шпиндель и сверло, удаляют стружку, проверяют совпадение окружности надсверленного отверстия с разметочной окружностью. Если предварительное отверстие просверлено правильно (рис.6.21,б), сверление следует продолжить и довести до конца. Если же предварительно просверленное отверстие ушло в сторону (рис.6.21,в), производят соответствующую корректировку, которая заключается в прорубании узким зубилом (крейцмейселем) 2-3 канавок 2 от центра с той стороны, куда нужно сместить сверло (рис.6.21,г). Канавки направляют сверло в намеченное кернером место. После исправления смещения продолжают сверление до конца. Сверление в приспособлении-кондукторе. Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, дающие направление сверлу, повышают точность обработки. При сверлении в кондукторах сверловщик выполняет небольшое число простых приемов (устанавливает в кондуктор и снимает заготовку, включает и выключает подачу шпинделя). Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину. Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, оно заклиниваясь может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя, в конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая. При сверлении с ручной подачей инструмента величину скорости подачи перед выходом сверла из отверстия следует также несколько уменьшить, и сверление производить плавно. Известны три основных способа сверления глухих отверстий. достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции надо его отрегулировать на заданную глубину сверления. Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно пользоваться специальным патроном (рис.2,б) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. При движении шпинделя станка вниз он перемещается до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении в кондукторе) или в поверхность  рис 2.

рис 2.

|

Дата добавления: 2015-08-21; просмотров: 2650;