Гидродинамические передачи

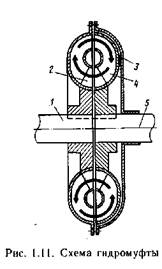

В качестве простейшего механизма используют гидромуфту (рис 1.11), состоящую из корпуса 3 и двух рабочих колёс – насосного и турбинного, каждое из которых имеет плоские радиальные лопатки. Насосное колесо 2

|

соединено шпонкой с ведущим валом 1, приводимым в движение двигателем, турбинное колесо 4 также соединено шпонкой с ведомым валом 5, приводящим в движение коробку передач. Таким образом, между двигателем и коробкой передач отсутствует жёсткая механическая связь. Вал приводного двигателя вращает насосное колесо, которое отбрасывает рабочую жидкость, находящуюся в муфте, к периферии на турбинное колесо и передаёт кинетическую энергию турбинному колесу. Пройдя между лопатками турбины, рабочая жидкость вновь поступает в насосное колесо. Если передаваемый турбине крутящий момент окажется больше момента сопротивления, ведомый вал начнёт вращаться.

Поскольку в гидромуфте только два рабочих колеса, то при всех условиях эксплуатации крутящие моменты на них равны, изменяется только отношение их частот вращения. Разность этих частот отнесённая к частоте вращения насосного колеса, называется скольжением, а отношение частот вращения турбинного и насосного колёс представляет собой КПД гидромуфты. Максимальный КПД составляет 98%. Гидромуфта обеспечивает плавное трогание машины с места и уменьшение динамических нагрузок в трансмиссии.

В мобильных самоходных строительных и дорожных машинах, таких, как экскаваторы, пневмоколёсные погрузчики, скреперы, автогрейдеры и др., широко применяют гидродинамические передачи с гидротрасформатором(рис 1.12)

|

Насосное колесо 4, соединённое посредством ротора 1 с ведущим валом 1 двигателя, создаёт циркулирующий поток рабочей жидкости, передающий энергию от насосного колеса 4 к турбинному 3. Последнее соединено с ведомым валом 7 и трансмиссией. Дополнительно установлено неподвижное рабочее колесо – реактор 2 - создаёт крутящий момент на турбинном колесе больший, чем на насосном. Увеличение крутящего момента на турбинном колесе зависит от передаточного отношения ( отношения частот вращения турбинного и насосного колёс). Если частота вращения ведомого вала увеличивается до частоты вращения ведущего вала двигателя, то роликовый механизм 8 свободного хода блокирует ведомую и ведущую части гидротрансформатора, обеспечивая прямую передачу мощности от двигателя на ведомый вал. Уплотнение внутри ротора осуществляется двумя парами чугунных колец 5 и 6.

Крутящий момент будет максимальным, когда турбинное колесо находится в режиме стопорения, минимальным – в режиме холостого хода. При повышении внешнего сопротивления крутящий момент на ведомом валу гидротрансформатора будет автоматически увеличиваться по сравнению с крутящим моментом приводного двигателя в несколько раз (до 4-5 раз в простых и до 11 раз в более сложных конструкциях). В результате повышается использование мощности двигателя внутреннего сгорания при переменных нагрузках на исполнительных механизмах. Наличие гидротрансформатора значительно упрощает автоматизацию трансмиссии.

При изменении внешних нагрузок гидротрансформатор полностью предохраняет от перегрузок приводной двигатель.

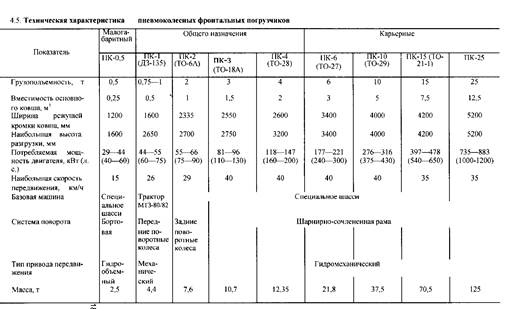

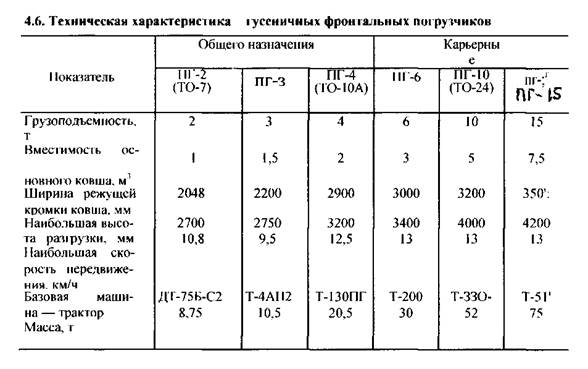

Технические характеристики фронтальных погрузчиков пневмоколесных и гусеничных приведены в таблицах 4.5; 4.6.

Серийно выпускают пневмоколесные фронтальные погрузчики грузоподъемностью 0.75, 2 и 3т. и гусеничные грузоподъёмностью 2 и 4т.

Пневмоколесные погрузчики ПК-2 (ТО-6А) выпускают на собственном шасси. Создан и прошёл испытания новый погрузчик ТО-3О модульного принципа конструирования на базе унифицированных узлов. Погрузчик ПК-3 выпускают в двух исполнениях: ТО-18А также с использованием унифицированных узлов и ТО-25 на базе колёсного трактора Т-150К.

Созданы модульные пневмоколесные погрузчики ТО-28, ТО-27, ТО-29, а также мощный пневмоколесный погрузчик ТО-21-1 и гусеничный погрузчик ТО-24 на тракторе погрузочной модификации Т-330ПГ.

Освоено производство пневмоколесных погрузчиков ПК-10, ПК-25 гусеничных погрузчиков ПГ-2, ПГ-3 и ПГ-4 с задним расположением двигателя, на специальном гусеничном шасси, а также погрузчиков ПГ-6, ПГ-15 на базе промышленных тракторов Т-200 и Т-500.

Создан также малогабаритный погрузчик ПК-0,5 с бортовым поворотом и объёмным гидроприводом (рис 1.4) с различными видами сменного оборудования. Такие погрузчики имеют объёмный гидропривод передвижения (рис 4.9).

|

|

Управление объёмной гидропередачей обеспечивает возможность контролирования расхода рабочей жидкости, определяющего скорость движения машины, направление её потока, определяющего движение вперед или назад, и давление рабочей жидкости, обеспечивающие тяговые показатели машины.

|

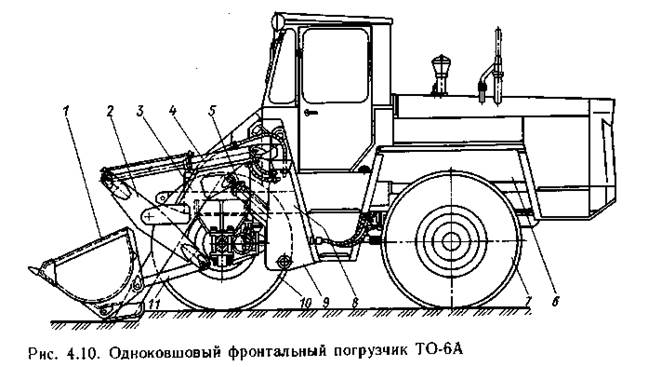

Пневмоколесный погрузчик ТО-6А (рис 4.10)

грузоподъемностью 2т. имеет два ведущих моста с задними управляющими колесами 7. Передний мост, с двумя ведущими неуправляемыми колесами 10, жестко закреплён с помощью стремянок, прикрепленных к кронштейнам рамы 8. Задний мост, с ведущими управляемыми колесами подвешен к раме на жестком поперечном балансире, который разгружает раму от деформаций кручения и хорошо передаёт толкающие усилия. Рабочее оборудование состоит из одного ковша 1, рычажной и гидравлической систем привода рабочего оборудования. Рычажная система имеет стрелы 3 и рычаги 2 и 11 поворота ковша. Стрелы верхним концом шарнирно закреплены на портале 9, к нижнему концу стрел шарнирно закреплён ковш. Подъем и опускание стрелы вместе с рабочим органом производятся гидроцилиндрами 5, поворот рабочего органа - гидроцилиндрами 4.

На погрузчике установлен дизель 6, расположенный в задней части. Он оборудован гидронасосами для приводов цилиндра подъёма и поворота ковша и гидроусилителя рулевого механизма и компрессоров для привода тормозов и стеклоочистителя. Дизель пускается пусковым двигателем

|

Трансмиссия(рис 4.11) погрузчика состоит из редуктора отбора мощности, гидромеханической коробки передач, карданной передачи и ведущих мостов.

Редуктор 1 отбора мощности предназначен для независимого отбора мощности от двигателя на привод гидронасоса 2 рабочего оборудования. На редукторе отбора мощности установлено устройство включения пускового двигателя. Редуктор отбора мощности крепиться к картеру моховика двигателя болтами.

Коробка передач 3 предназначена для преобразования и передачи крутящего момента от двигателя к ведущим колесам 4 и 5 погрузчика. Она состоит из двух преобразователей – гидравлического и механического. Гидравлический преобразователь – гидротрансформатор «а» - автоматически регулирует скорость погрузчика в зависимости от сопротивления на ведущих колёсах или режущей кромки рабочего органа. Механическая часть коробки передач состоит из трёх редукторов: основного редуктора с механическим переключением диапазонов «б» и двух коробок «в» отбора мощности на ведущие мосты погрузчика.

Переключение передач переднего и заднего хода внутри каждого диапазона основного редуктора осуществляется гидравлическими фрикционными муфтами.

Коробка передач установлена на раме на трёх резиновых опорах. Гидротрансформатор – одноступенчатый, имеет насосное и турбинное колеса и два колеса реакторов, установленных на муфтах свободного хода роликового типа. Основной редуктор – двухдиапазонный четырехступенчатый с реверсивным механизмом на две передачи. Переключение с одного диапазона на другой осуществляется с помощью зубчатой муфты, расположенной на выходном валу. Переключение передач внутри каждого диапазона производиться без «сброса газа», что достигается с помощью двух многодисковых муфт.

Карданная передача (рис 4.11) погрузчика состоит из трех карданных валов: двух коротких (от редуктора отбора мощности к коробке передач и на передний мост) и одного длинного (на задний мост). Передний мост состоит из балки, редуктора, опорных цапф, ступиц со ступенчатыми редукторами, полуосей и крышки, задний мост – из редуктора, поворотных кулаков, опорных цапф, ступиц с редукторами и полуосей. Рама сварная, из двух продольных балок коробчатого профиля.

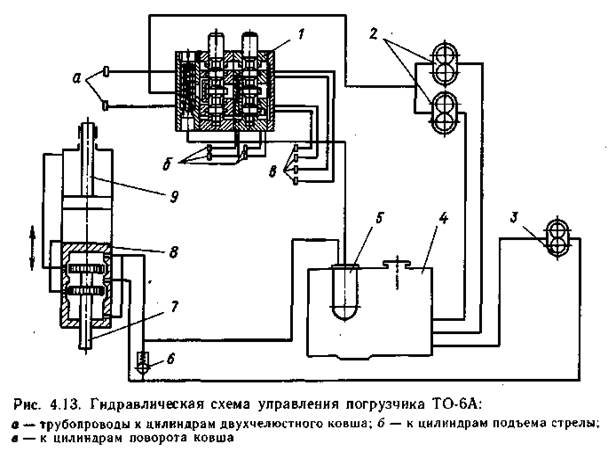

Гидросистема(рис 4.13) состоит из масляного бака 4, питающих шестеренных насосов 2, распределителя 1, цилиндров подъёма и поворота, фильтра 5 и соединительных маслопроводов.

|

Питающие насосы НШ-46 расположены на редукторе отбора мощности, оба насоса – левого вращения. Распределитель находиться в кабине с правой стороны от сиденья водителя. Он состоит из напорной, двух рабочих и сливной секций.

На погрузчике установлено рулевое управление с гидроусилителем. Рулевое колесо через обычный червячный рулевой механизм, сошку и тягу связан с золотником 7 гидроусилителя. Шток 9 гидроусилителя неподвижно закреплён на раме погрузчика, а управляемые колеса через рулевой привод связаны с корпусом 8 гидроусилителя. Таким образом, при изменении положения золотника распределителя приходит в движение его корпус, который и осуществляет поворот колёс. Гидроусилитель не только выполняет поворот, но и воспринимает и поглощает толчки и удары от взаимодействия управляемых колёс с дорогой, не передавая их на рулевое колесо. Привод гидроусилителя осуществляется шестеренным гидронасосом 3, установленным на двигателе, в систему которого включен предохранительный клапан 6.

|

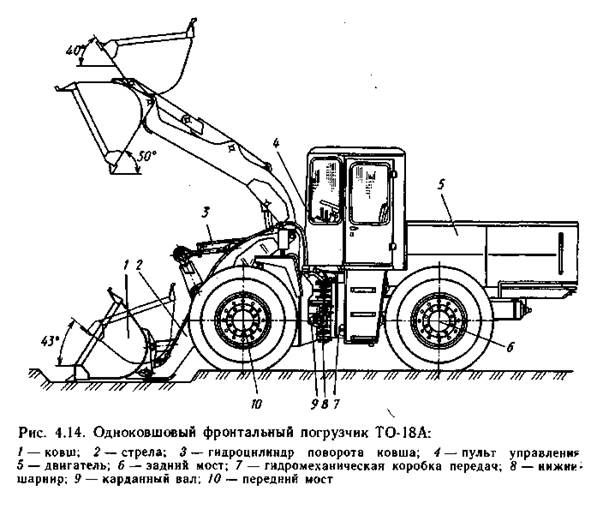

Погрузчик ТО-18А (рис 4.14) с шарнирно - сочленённой рамой имеет гидромеханическую коробку передач.

Силовая установка погрузчика состоит из дизеля А-01МД и редуктора отбора мощности, установленного на дизеле. Погрузчик имеет две полурамы – переднюю и заднюю. Их взаимное расположение и установки мостов показаны на рис 1.6.

Рабочее оборудование – ковш 1 (рис 4.14) и стрела 2 – аналогичное оборудование погрузчика ТО-6А, размещенного на передней полураме. Передний 10 и задний 6 мосты ведущие, неповоротные, унифицированные (У221003). Некоторые детали и узлы главной передачи и дифференциала моста У221003 и заднего моста автомобиля МАЗ-500 взаимозаменяемы.

Передний мост установлен на двух штифтах и прикреплён болтами к передней полураме. Подвеска заднего моста обеспечивает его качание вместе с балансирной рамой в вертикальной плоскости, что позволяет разгрузить заднюю полураму от поперечных нагрузок. Для ограничения угла поворота рамы и снижение динамических ударов в конце поворота на ней установлены амортизирующие резиновые буфера.

|

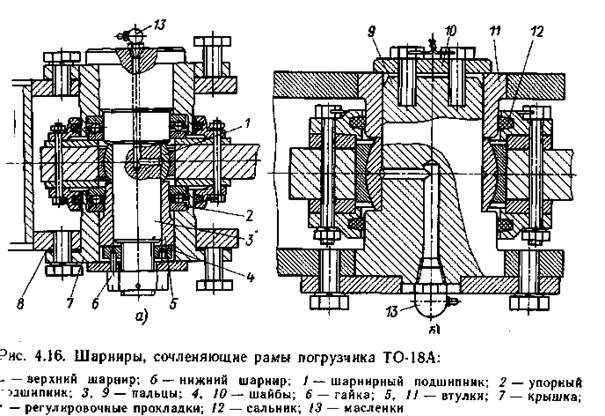

Шарнирное соединение передней 1 и задней 3 полурамы (рис 4.15) выполнено с помощью двух соосно расположенных шарниров верхнего 2 и нижнего 4.

Радиальные нагрузки передаются подшипниками 1 (рис 4.16) шарнирного соединения. Применение подшипников позволяет компенсировать некоторую неточность изготовления сварных конструкций полурам. Вертикальные нагрузки воспринимаются упорными подшипниками 2 верхнего шарнира. Верхний упорный подшипник установлен на шарнирный палец 3, нижний подшипник 2 – на втулку 5 пальца. Затяжку подшипников регулируют гайкой 4 и регулировочными прокладками.

|

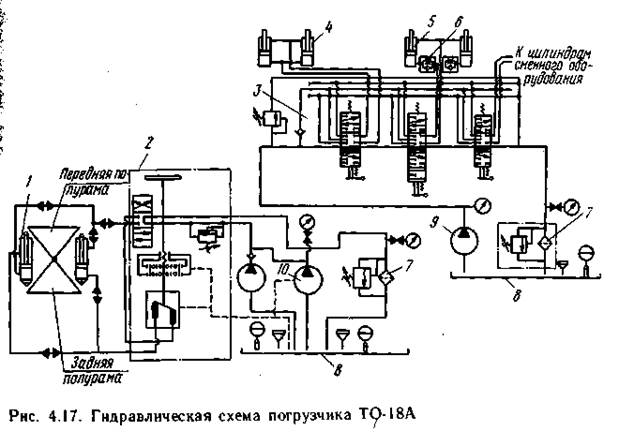

Гидравлическая система(рис 4.17) рассчитанная на рабочее давление 16 МПа, обеспечивает привод механизмов и рабочих органов погрузчика, а также управление их движением при выполнении рабочих операций. Гидросистема состоит из масляного бака 8, питающих насосов 9 и 10, распределителя 3, двух гидроцилиндров 4 поворота ковша, двух гидроцилиндров 5 подъёма стрелы, замедлительных клапанов 6 (ввернутых в нижнее отверстие цилиндров), фильтров 7 и гидролиний.

Распределитель3 с тремя рабочими, напорной и сливной секциями смонтирован под полом кабины и служит для направления рабочей жидкости в исполнительные гидроцилиндры. Напорная секция предназначена для подвода жидкости к рабочим секциям и предохранения рабочей линии от перегрузки с помощью встроенного предохранительного клапана. В насосную секцию встроен также конусный обратный клапан, который служит для предотвращения противотока рабочей жидкости из цилиндра в напорную линию и её утечки из цилиндра.

|

Золотники рабочих секций предназначены для управления цилиндрами и движением того или иного органа рабочего оборудования. Они могут занимать три позиции: одну нейтральную и две рабочие. При нейтральной позиции золотника рабочие отводы заперты, поток рабочей жидкости от напорной секции по переливному каналу через сливную секцию идёт в бак. При перемещении золотника в рабочую позицию, напорная линия соединяется с одним из рабочих отводов, и поток направляется в одну из полостей гидроцилиндра. Проточки на золотнике и каналы в корпусе рабочей секции выполнены так, что в начале перекрытия переливного канала жидкость одновременно поступает к гидроцилиндру и сливную линию.

Это дает возможность регулировать скорость штока цилиндра. Золотники рабочей секции перемещаются в рабочие позиции, и удерживаются в них вручную, а возвращаются на нейтральную позицию под действием пружины.

Сливная секция представляет собой пустотелую камеру, куда выходят все сливные и переливные каналы, и имеет одно выходное резьбовое отверстие для соединения распределителя со сливной линией.

Насос 9 рабочего оборудования служит для подачи рабочей жидкости к распределителю 3 и от него к гидроцилиндрам. Насос установлен на редукторе отбора мощности.

В качестве сливных фильтров 7 в гидросистеме применены унифицированные одинарные магистральные фильтры отстойного типа. Для предохранения фильтрующих элементов 7 от перегрузок в крышке фильтра установлен предохранительный клапан, отрегулированный на перепад давления от 0.35 до 0.05 МПа.

Замедлительные клапаны 6 применяют для предотвращения свободного падения ковша с грузом при опускании стрелы; установлены они на выходе из поршневой полости цилиндров подъема стрелы. Клапан, представляет собой, подвижную шайбу с центральным дросселирующим и периферийными отверстиями. При подъёме стрелы открыты все отверстия. При опускании стрелы жидкость, вытекаемая из поршневой полости цилиндра подъёма, перемещает шайбу до упора, при этом закрываются все периферийные отверстия. Жидкость проходит через дросселирующее отверстие и замедляет опускание рабочего органа.

Рулевое управление погрузчика2 (рис 4.17) – гидравлическое со следящей обратно связью, состоят из рулевого механизма и исполнительного органа – гидроцилиндров 1, поворачивающих одну полураму погрузчика относительно другой. Гидросистема рулевого управления включает питающие насосы – основной шестеренный и аксиально – плунжерный, масляный бак, магистральный фильтр, обратный клапан, трубопроводы и рукава.

Рулевой механизм состоит из задающего, распределительного и согласующего устройства. Задающее устройствовыполнено в виде рулевого вала – гайки, закреплённого на подшипниках. Распределительное устройство представляет собой корпус, в котором при повороте рулевого колеса перемещается червяк-золотник. Согласующее устройство состоит из аксиально-поршневого гидромотора и дифференциального редуктора. Работает гидравлический рулевой механизм следующим образом: рабочая жидкость из бака насосом подаётся в распределительное устройство. Золотник, который может находиться в трёх положениях: нейтральном – машина совершает прямолинейное движение, верхнее – правый поворот, нижнее – левый поворот.

|

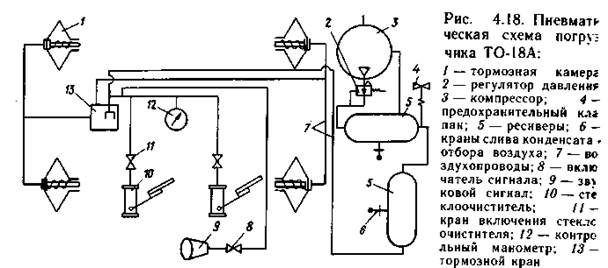

Погрузчик имеет пневматическую систему (рис 4.18), которая обеспечивает питание тормозных камер 1, стеклоочистителей 10 и звукового сигнала 9.

У погрузчика две системы колодочных тормозов. Ножной пневматический тормоз предназначен для торможения движущегося погрузчика, ручной тормоз имеет гидравлический привод и предназначен для затормаживания погрузчика на стоянках и кратковременно при выходе из строя ножных тормозов. Ножной тормоз состоит из четырёх колёсных тормозов, пневматического привода, привода управления тормозными клапанами 13. Две тормозные педали, установленные в кабине водителя, через систему тяг действуют на тормозной кран пневматического привода. Педали установлены на одной оси и соединены между собой так, что при нажатии на правую педель, левая остаётся неподвижной, а при нажатии на левую срабатывают обе педали. Левая педаль через тягу связана с разобщительным клапаном гидромеханической коробки передач, правая через тягу - с тормозным краном. Для возврата педалей в исходное положение предусмотрены оттяжные пружины.

Тормоза колёсбарабанные с внутренними разжимными колодками. Ручной тормоз установлен на редукторе, прикрепленном с левой стороны к картеру коробки передач. Компрессор 3, установленный на погрузчике поршневой двухцилиндровый. Привод компрессора осуществляется клиноременной передачей от дополнительного шкива, установленного на коленчатом валу двигателя. Погрузчик имеет электрооборудование автомобильного типа, предназначенное для электростартерного пуска пускового двигателя, освещения дороги и участка работ, рабочих органов, кабина и щитка приборов в ночное время, а также для привода вентилятора, отопления кабины и предпускового подогревателя.

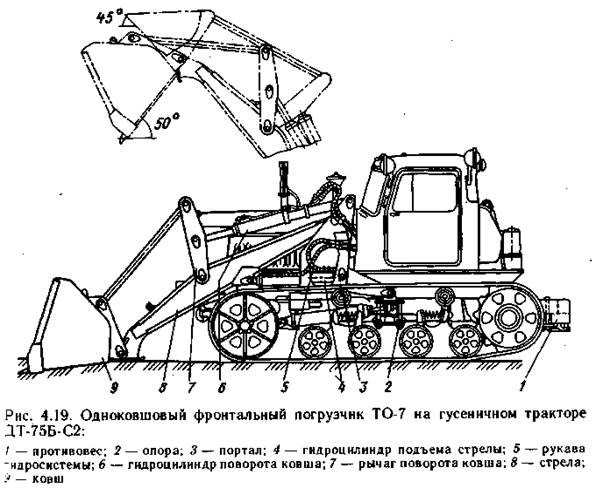

Одноковшовый фронтальный погрузчик ТО-7 на гусеничном тракторе ДТ-75Б-С2 (рис 4.19) и ТО-10А на гусеничном тракторе Т-130ПГ имеют рабочее оборудование, идентичное с колёсным погрузчиком. Оно смонтировано на портале 3, который прикреплён болтами и пальцами к опорам, приваренным к основной раме трактора. Для устойчивости эти погрузчики снабжены противовесом 1, а тракторы ходоуменьшителем. В последнее время появились гусеничные погрузчики с задним расположением двигателя с объёмным гидроприводом передвижения.

|

|

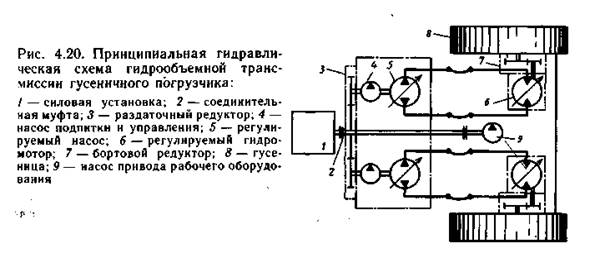

На рис. 4.20 показана такая гидравлическая схема.

Эту схему, построенную на базе регулируемых гидравлических насосов и моторов, широко используют на современных гусеничных погрузчиках. Каждая гусеница снабжена индивидуальным приводом, обладающим возможностью бесступенчатого изменения скорости, направления движения и поворота машины при непрерывном использовании полной мощности. Таким образом обеспечивается бесступенчатое изменение скоростей передвижения тяговых усилий при движении машины, как в прямом, так и в обратном направлении без применения в конструкции машины сложных гидромеханических коробок передач с гидротрансформаторами, без бортовых фрикционов и тормозных устройств.

В такой схеме сравнительно легко может быть применена автоматическая система управления машиной при установке бортовой мини- ЭВМ с программой, оптимизирующей все технологические процессы выполняемые погрузчиком.

Дата добавления: 2015-08-21; просмотров: 3568;