Кристаллизационное оборудование

Технологический процесс кристаллизации из растворов состоит из следующих стадий: кристаллизация; отделение образовавшихся кристаллов; перекристаллизация; промывка и сушка кристаллов. Последние две стадии не являются обязательными и назначаются в соответствии с требованиями к конечному продукту.

Первая из стадий осуществляется в аппаратах специальных конструкций – кристаллизаторах.

Различие требований к целевому продукту и условий осуществления процесса обусловило многообразие конструкций кристаллизаторов.

По способу работы они делятся на аппараты периодического и непрерывного действия.

Аппараты периодического действия используют обычно в кристаллизационных установках небольшой производительности. Они достаточно экономичны, просты по конструкции и обеспечивают требуемое качество продукта. Недостатком является относительно большая доля вспомогательных операций (загрузки, разгрузки и т. д.).

Кристаллизаторы непрерывного действия применяют в условиях обеспечения высокой производительности.

По способу создания пересыщения все кристаллизаторы можно разделить на выпарные, охладительные, испарительные, химические и др.

Выпарные кристаллизаторы, используемые для проведения изотермической кристаллизации с удалением части растворителя в виде пара, чаще всего представляют выпарные аппараты (см. гл. 7) с внутренней циркуляционной трубой, подвесной греющей камерой, выносной греющей камерой и другие, как при естественной, таки вынужденной циркуляции раствора. Однако при кристаллизации возникают специфические условия – наличие твердой фазы в растворе, возможность отложения кристаллов на стенках аппарата и греющих трубках, необходимость регулирования размера кристаллов в продукте. Все это требует ряда изменений в конструкции обычных выпарных аппаратов.

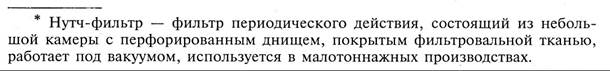

На рис. 15.2 изображен выпарной аппарат – кристаллизатор 1 с подвесной нагревательной камерой 2 и двумя работающими поочередно нутч-фильтрами* 3 для отделения кристаллов.

Выпарной аппарат – кристаллизатор 1 с вынесенной нагревательной камерой 2 и сборником кристаллов 3 показан на рис. 15.3.

Охладительные кристаллизаторы применяют для изогидрической кристаллизации растворов веществ с прямой растворимостью.

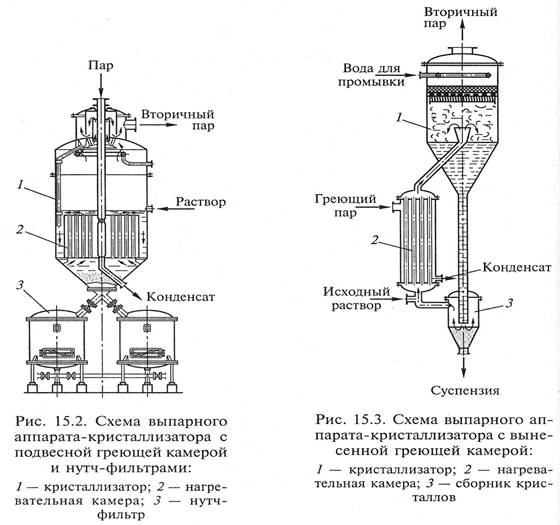

В малотоннажных производствах применяют кристаллизаторы, оборудованные перемешивающими устройствами, теплообменными рубашками или змеевиками. На рис. 15.4 показан кристаллизатор 1 емкостного типа со змеевиком 3, расположенным внутри аппарата, и лопастной мешалкой 2.

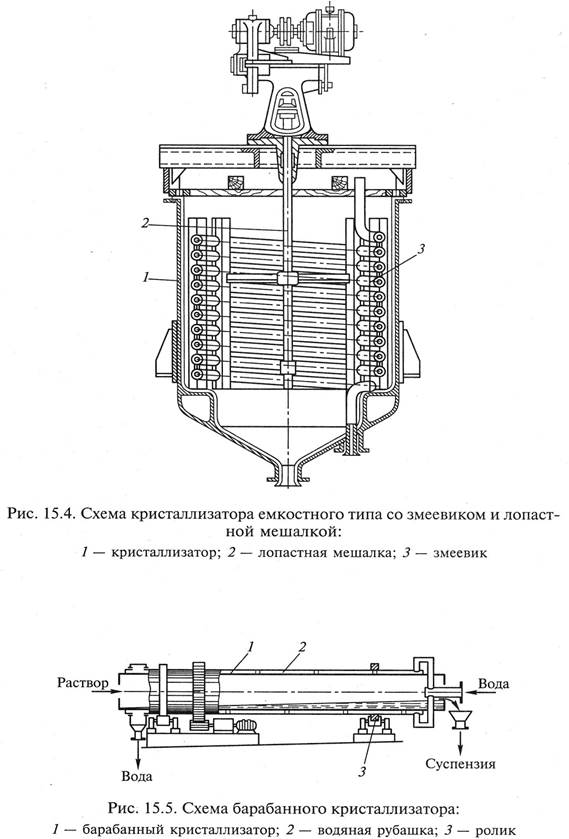

Для непрерывной кристаллизации применяют барабанный кристаллизатор 1 (рис. 15.5), представляющий собой цилиндрический сосуд с водяной рубашкой 2, установленный на роликах 3 под небольшим углом к горизонту. Недостатком этих аппаратов является значительная кристаллизация внутренней поверхности

аппарата, поэтому для разрушения кристаллов на стенке в барабан могут помещать специальные насадки (цепи и штанги).

Испарительные кристаллизаторы можно разделить на кристаллизаторы с воздушным охлаждением и вакуум-кристаллизаторы.

В аппаратах первой группы охлаждение раствора производится путем непосредственного соприкосновения его с воздухом. Вследствие этого одновременно с охлаждением происходит испарение части растворителя.

В вакуум-кристаллизаторах создается пониженное давление с помощью вакуум-насоса, что способствует испарению части растворителя с одновременным охлаждением раствора.

Аппараты этого типа нашли широкое распространение в промышленности благодаря высокой производительности, герметичности, простоте изготовления и обслуживания, надежности в работе.

Химические кристаллизаторы используются для проведения в одном аппарате химической реакции и кристаллизации образующейся при этом твердой фазы.

Контрольные вопросы

1. В чем заключаются назначение и основные принципы процесса кристаллизации?

2. Какие технические способы процесса кристаллизации используют в промышленности?

3. Какие типы аппаратов используются для осуществления процесса кристаллизации?

Дата добавления: 2015-08-14; просмотров: 5689;