Классификация и устройство аппаратов для проведения адсорбции

Процессы адсорбции проводятся в основном следующими способами: c неподвижным слоем адсорбента; с движущимся слоем адсорбента; с псевдоожиженным слоем адсорбента.

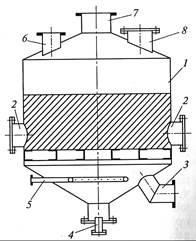

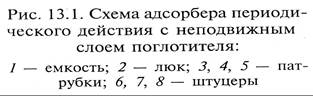

Аппараты с неподвижным слоем адсорбента чаще всего представляют собой вертикально установленную цилиндрическую емкость 1, заполненную адсорбентом, подаваемым через штуцер 8 и выгружаемым после окончания срока службы через люки 2 (рис. 13.1). Такие аппараты работают периодически, причем полный цикл их работы сводится обычно к четырем стадиям.

1. Собственно адсорбция – насыщение поглотителя адсорбируемым компонентом. Исходная смесь подается через штуцер 7и отводится через патрубок 3.

2. Десорбция – выделение поглощенного компонента из адсорбента, осуществляемое путем подачи через патрубок 5 регенерирующего пара. Отвод паров при десорбции и конденсата осуществляется через штуцер 6 и патрубок 4.

3. Сушка адсорбента – удаление остатка конденсата (образовавшегося на стадии десорбции за счет воздействия регенерирующего пара) из адсорбента горячим воздухом, подаваемым через штуцер 7.

4. Охлаждение адсорбента – поскольку активность адсорбента повышается с уменьшением его температуры, после сушки он обрабатывается холодным воздухом, который также подается через штуцер 7.

Включение в технологическую схему нескольких адсорберов с неподвижным слоем адсорбента позволяет создавать условия его непрерывной работы. При этом в одном аппарате осуществляется стадия адсорбции, а в другом (других) - стадии десор6ции и регенерации адсорбента.

К недостаткам таких аппаратов и схем относится сложность управления. Кроме того, необходимость частых переключений, пропарок, сушек и охлаждений адсорбента вызывает неизбежные потери материалов, непропорциональный расход водяного пара и воздуха, велика вероятность возникновения каналов в слое адсорбента.

|

Адсорбер с движущимся зернистым слоем адсорбента (рис. 13.2, а) представляет собой вертикальную колонну, в которую встроены холодильник 8, подогреватель 6 и распределительные тарелки 2. Зернистый адсорбент, вводимый в аппарат, перемещается сверху вниз. Скорость движения регулируется в нижней части аппарата дозатором 5. При движении адсорбент вначале охлаждается в трубах холодильника 8, затем взаимодействует с исходной парогазовой смесью, которая поступает через патрубок 7 Непоглощенная часть парогазовой смеси отводится по патру6ку 1.

Далее адсорбент нагревается в трубчатом подогревателе 6 десорбционной секции и, опускаясь, взаимодействует с вытесняющим веществом (острый водяной пар), которое вводится через патрубок 4. Регенерированный адсорбент удаляется из аппарата через дозатор 5. Продукты десорбции отводятся вместе с вытесняющим веществом через патрубок 3. Распределительные тарелки 2 препятствуют смешению парогазовых потоков адсорбционной и десорбционной секций.

В аппарате с механическим транспортированием адсорбента (рис. 13.2, б) в качестве транспортирующего приспособления используется перфорированный шнек 3. Адсорбент поступает в левую секцию корпуса 1 и шнеком 3 перемещается вниз. Далее шнеком 2 он подается в правую секцию, в которой шнеком 4 поднимается вверх и удаляется из аппарата. Поток жидкости, содержащей адсорбируемое вещество, перемещается через аппарат в направлении, обратном движению адсорбента.

Достоинством аппаратов с движущимся слоем адсорбента является возможность регулирования режимов их работы, подбора аппаратов оптимальной конструкции и размеров, осуществления непрерывности процесса.

Технологические схемы с использованием этих аппаратов отличаются сложным оборудованием, а также возможностью истирания адсорбента.

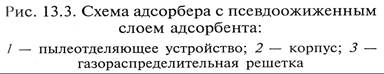

Аппараты с псевдоожиженным слоем адсорбента разделяются на одно- и многоступенчатые и обеспечивают хорошие условия для осуществления интенсивного массообмена в связи с постоянным перемешиванием частиц адсорбента в слое.

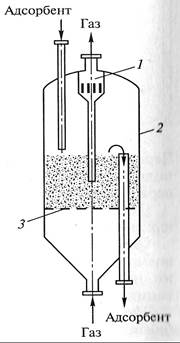

Одноступенчатый адсорбер с псевдоожиженным слоем (рис. 13.3) представляет собой цилиндрический вертикальный корпус 2, внутри которого смонтированы газораспределительная решетка 3 и. пылеотделяющее устройство 1. Адсорбент загружается и выводится из аппарата через соответствующие трубы, находящиеся в его верхней и нижней частях. Рабочий газ вводится в адсорбер через нижний патру6ок и выводится через верхний.

|

Несмотря на то, что каждая ступень работает в режиме, близком к полному перемешиванию, общее секционирование аппарата позволяет ему работать по схеме,

близкой к аппаратам полного вытеснения, что позволяет осуществлять процесс адсорбции по противоточной схеме и наиболее

|

эффективно использовать движущую силу процесса.

Эти аппараты получили развитие в конструкциях адсорберов, совмещающих процессы адсорбции в псевдоожиженном слое и десорбции в движущемся слое.

В аппаратах непрерывного действия с псевдоожиженным слоем на тарелках (рис. 13.4) адсорбент поступает из сепаратора на верхнюю ситчатую тарелку и по перетокам спускается вниз к выходу из последней тарелки в десорбционную секцию.

Адсорбент подается в аппарат из циклона 1 при повышенной температуре (после десорбции), на верхних тарелках 2 происходит его охлаждение проходящим остаточным газом. На нижних тарелках 3 адсорбент поглощает целевые компоненты из поступающей через патрубок 4 исходной газовой смеси. В десорбционной секции насыщенный адсорбент движется вертикально по трубкам 6, обогреваемым снаружи глухим водяным паром, подаваемым через патрубок 10. При этом из адсорбента выделяются адсорбированные продукты, выводимые через патрубок 5 в конденсатор. Для повышения качества процесса десорбции через патрубок 7 может вводиться острый пар, поступающий далее в конденсатор. Через регулятор 8 зернистый адсорбент выводится из колонны и поднимается пневматическим транспортом по пневмотрубе 9 наверх.

Псевдоожиженный слой может использоваться при адсорбции как из газовой, так и из жидкой фаз.

Основным недостатком рассматриваемого способа является возможность сильного измельчения адсорбента, а следовательно, необходимость установки эффективной системы его улавливания.

Ионообменная аппаратура по конструкции и принципу действия близка к адсорбционным установкам.

|

Цикл ионоо6менного процесса включает в себя следующие стадии: сорбция ионов из исходного раствора; отмывка ионита от исходного раствора; регенерация ионита; отмывка ионита от регенерирующего раствора.

Для ионного обмена используются аппараты периодического и непрерывного принципа действия с неподвижным, движущимся, пульсирующим, перемешиваемым и циркулирующим ионитом.

Если скорость ионообмена лимитируется внешней диффузией, особенности гидродинамики взвешенного слоя ионита позволяют в 2 ... 3 раза по сравнению с неподвижным слоем интенсифициро вать процесс массопереноса. Кроме того, псевдоожиженный слой позволяет перерабатывать пульпы, илистые растворы и имеет малые гидравлические сопротивления.

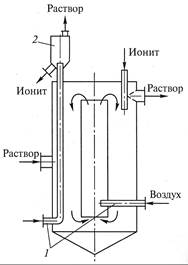

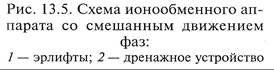

На рис. 13.5 представлен ионообменный смесительно-отстойный аппарат типа «пачук», снабженный двумя эрлифтами 1.

Эрлифты служат для перемешивания ионита и раствора, выгрузки ионита и откачки пульпы ионит – раствор на дренажное устройство, из которого ионит снова возвращается в контактную зону, а раствор выводится из аппарата. Объем этих аппаратов составляет от нескольких десятков до сотен кубометров, время пребывания раствора в аппарате – 20...60 мин. Для достижения заданных технологических показателей устанавливают каскад таких аппаратов.

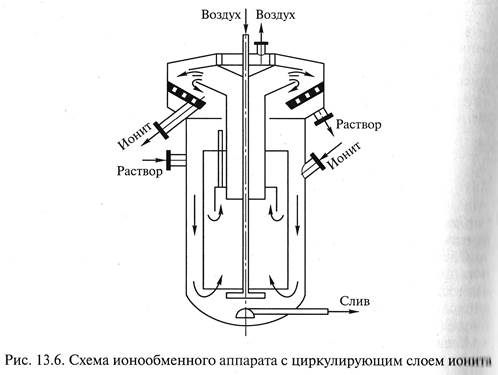

Прямоточный аппарат с перемешиваемым, или циркулирующим, слоем ионита показан на рис. 13.6. На практике такие аппараты соединяют в противоточный каскад, и время пребывания в таком каскаде аппаратов может меняться от десятков минут до десятков часов. Удельная производительность аппарата достигает 100 м3/(м2*ч).

Контрольные вопросы

1. В чем заключаются принцип и назначение процессов адсорбции и ионного обмена?

2. Как описываются условия равновесия в процессах адсорбции и ионного обмена?

3. Какие параметры влияют на активность адсорбента?

4. Какие вещества используются в качестве адсорбентов и ионообменных смол?

5. Какие основные типы аппаратов применяются для проведения процессов адсорбции и ионного обмена?

Дата добавления: 2015-08-14; просмотров: 7642;