РЕГУЛИРУЮЩИЕ ОРГАНЫ

Устройство, по позволяющее изменить направление или расход потока вещества или энергии в соответствии с требованиями ТП, называют регулирующим органом (РО).

Работоспособность РО определяется ею характеристиками: диапазоном регулирования и рабочей расходной характеристикой.

Отношение максимальною расхода среды  к минимальному

к минимальному  соответствующему перемещению РО из одного крайнего положения

соответствующему перемещению РО из одного крайнего положения  в другое и другое

в другое и другое  , называют диапазоном регулирования

, называют диапазоном регулирования

Зависимость расхода среды от положения РО h называют рабочей расходной характеристикой

При разработке, выборе и наладке РО для обеспечения возможности эффективного управления ТП в широком диапазоне нагрузок и при разных режимах следует обеспечить достаточный диапазон регулирования и линейную рабочую характеристику и пределах этого диапазона. Используемые в сельскохозяйственном производстве РО можно разделить на три группы.

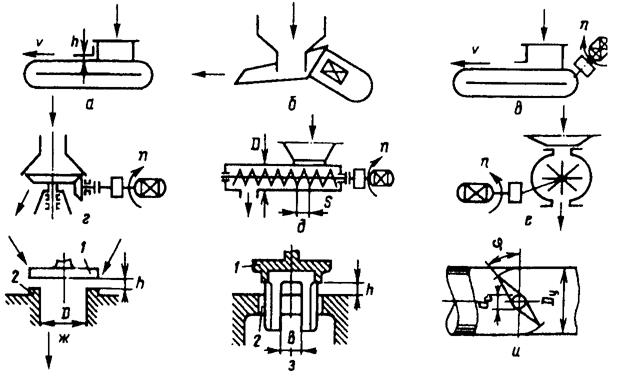

Регулирующие органы объемного типа (рис. 4.6, а). Они изменяют расход среды за счет изменения ее объема (например, ленточные питатели-дозаторы компонентов кормовых смесей). Материал на ленту поступает непосредственно из бункера через воронку в его нижней части. На фронтальной грани воронки в вертикальных направляющих перемещается заслонка, посредством которой осуществляется регулирование производительности питателя.

Рис. 4.6. Регулирующие органы:

а — ленточный питатель (объемный); 6 — вибрационный питатель; в — ленточный питатель (скоростной); г — тарельчатый питатель; д — шнековый питатель; е — секторный питатель; ж-- тарельчатый клапан; з — золотниковый клапан; и — поворотная заслонка

Для исключения заклинивания ленты высота щели h между заслонкой и лентой должна быть не менее  где

где  — максимально возможный размер частиц материала.

— максимально возможный размер частиц материала.

Регулирующие органы скоростного типа.Они изменяют производительность РО за счет изменения его частоты вращения. К РО этого типа относят устройства для регулирования частоты вращения вытяжных вентиляторов систем вентиляции животноводческих помещений, шнековых питателей-дозаторов и т. д.

В связи с большим разнообразием физико-химических свойств дозируемых компонентов кормов, других сыпучих материалов и условий, в которых работают эти РО, известно большое число конструкций их рабочих органов. Эти органы, как правило, состоят из активных элементов, обеспечивающих перемещение дозируемого материала, ограничивающих элементов, формирующих поток, и вспомогательных элементов.

Рациональный выбор рабочего органа и его конструктивное оформление в значительной степени обеспечивают надежность устройства и точность дозирования.

Вибрационные питатели (рис. 4.6, б) предназначены для подачи из бункера, не имеющего дна, мелко- и крупнокусковых материалов. Подачу материала регулируют изменением амплитуды выпрямленного напряжения, подводимого к электромагнитам питателя. Электромагниты, жестко связанные с корпусом лотка, заставляют его вибрировать с определенной частотой. Материал вследствие небольшого наклона лотка перемещается к его концу со скоростью, зависящей от амплитуды питающего напряжения. Достоинства вибрационных питателей — отсутствие вращающихся частей, плавное и практически безынерционное регулирование производительности.

Ленточные питатели (рис. 4.6, в) предназначены для выдачи сыпучих материалов с различными размерами фракций. Производительность питателя зависит от размеров фракций материала и скорости перемещения ленты v. Последнюю можно изменять с помощью частоты вращения электропривода или бесступенчатого вариатора, управляемого ИМ.

Тарельчатые питатели (рис. 4.6, г) предназначены для подачи из бункеров преимущественно мелкозернистых и мелкокусковых материалов. Тарельчатый питатель представляет собой круглый плоский диск (тарель), устанавливаемый под бункером и вращаемый специальным приводом желательно с возможностью регулирования частоты вращения n. Между бункером и тарелью устанавливают манжеты и нож, с помощью которых осуществляется регулирование сечения потока материала. Более точное регулирование осуществляют поворотом ножа или изменением частоты вращения тарели. Производительность питателя зависит от изменения физических свойств материала, высыпающегося на тарель.

Шнековые питатели (рис. 4.6, д) более всего пригодны для выдачи мелкозернистых и мелкодисперсных материалов.

Производительность шнекового питателя пропорциональна квадрату диаметра рабочего винта D шагу S и частоте его вращения n.

Секторные питатели (рис. 4.6, е) предназначены для выдачи мелкозернистых материалов. Основа конструкции секторного питателя — вращающийся барабан, разделенный радиальными перегородками на несколько секторов.

В частном случае (барабанный питатель) сектор может быть и один. Секторный питатель устанавливают под бункером. Материал выдается за счет поочередного заполнения и опорожнения секторов в процессе вращения ротора.

Производительность регулируют, изменяя частоту n вращения рабочего органа.

Недостатком питателя является зависимость степени заполнения секторов от числа оборотов n вращения ротора.

Регулирующие органы дроссельного типа. Они изменяют расход вещества за счет изменения скорости и площади сечения потока жидкости или газа при прохождении его через дросселирующее устройство, гидравлическое сопротивление которого — переменная величина.

Регулирующие клапаны (рис. 4.6, ж и з) отличаются формами плунжера 1 и седла 2.

Каждая конструкция характеризуется прежде всего зависимостью площади проходного сечения F клапана от положения плунжера.

Для тарельчатого клапана, показанного на рисунке 4.6, ж, эту характеристику называют конструктивной и рассчитывают по формуле (  )

)

,

,

где D — диаметр отверстия, м.

Для золотникового клапана (рис. 4.6, з) с прямоугольным сечением окон

,

,

где n — число окон; b и h —ширина и высота окна, м.

Поворотные заслонки (рис. 4.6, и) круглой или прямоугольной формы предназначены в основном для регулирования расхода газообразных сред при малых перепадах давления на регулирующем органе.

Зависимость площади проходного сечения от угла поворота заслонки имеет вид

где  — диаметр условного прохода круглой или равной ей по площади прямо угольной заслонки, численно равный внутреннему диаметру круглой заслонки, м;

— диаметр условного прохода круглой или равной ей по площади прямо угольной заслонки, численно равный внутреннему диаметру круглой заслонки, м;  — угол поворота заслонки, изменяющийся от 0 до

— угол поворота заслонки, изменяющийся от 0 до  .

.

Работоспособность системы автоматического управления в значительной мере зависит от правильности выбора регулирующего органа. Выбирают конкретный РО по данным справочников или каталогов в соответствии с наибольшим значением пропускной способности.

Контрольные вопросы и задания

1. Перечислите уровни деления электрических средств автоматики. 2. Назовите принцип действия устройств для измерения давления и разрежения. 3. Поясните принцип действия устройств для измерения температуры. 4. Каков принцип действия устройств для измерения уровня и расхода? 5. Изложите принцип действия устройств для измерения перемещения и частоты вращения объектов. 6. Какую функцию выполняет автоматический регулятор? 7. Перечислите основные виды автоматических регуляторов. 8. Какую функцию выполняет исполнительный механизм в системах автоматики? 9. Какую функцию выполняет регулирующий орган в системах автоматики?

Дата добавления: 2015-07-14; просмотров: 2435;