Тяговое усилие, тс……………… 6-10 6-10

Технологический процесс плужного отвалообразования (рис. 143) включает разгрузку породы из думпкаров, профилирование откоса отвала, планирование полотна для рельсового пути и передвижку пути. Все операции выполняют последовательно.

После разгрузки думпкаров по всей длине отвального тупика его профилируют отвальным плугом, который боковым лемехом сталкивает породу под откос отвала. В результате создается площадка, на которую снова выгружают породу. Операции по разгрузке составов с последующим профилированием повторяют 5-9 раз, пока не образуется горизонтальная площадка шириной 3-4 м. После этого планируют отвальную бровку и передвигают пути в новое положение, а затем все операции повторяют снова.

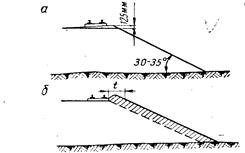

Рис. 143. Технология плужного отвалообразования

а – подготовленный к приему породы отвал; б – отвал после первой выгрузки породы; в – отвал после профилировки плугом; г – передвижка пути в новое положение.

Отвальную бровку планируют так, чтобы новое полотно для рельсового пути было выше старого на 0,1-0,5 м, что позволяет учесть усадку пути при движении по нему составов.

Рельсовые пути обычно передвигают путепередвигателями цикличного действия.

Приемная способность отвального тупика между двумя передвижками рельсового пути

V = HLтc / kр, м3 , (156)

где H – высота отвала, м;

Lт – длина отвального тупика, м;

с – шаг передвижки пути, м;

kр – коэффициент разрыхления пород в отвале.

Высота плужных отвалов составляет в среднем 8-12м, в отдельных случаях достигает 20-30м. Рабочая длина отвальных тупиков изменяется от 250 до 1000-2000м.

Шаг передвижки отвальных путей

c = a – b, м, (157)

где а – максимальный вылет главного лемеха отвального плуга от оси пути, м;

b – безопасное расстояние от оси пути до бровки отвального уступа (для думпкаров грузоподъемностью 50-60 тс принимается не менее 1,8 м).

Шаг передвижки отвальных путей на плужных отвалах обычно составляет 1,5-2,5 м, реже 3-4 м. С увеличением его возрастает приемная способность отвалов, уменьшается количество тупиков и сокращается объем работ по передвижке и ремонту путей.

Приемная способность отвального тупика в смену при плужном отвалообразовании

Vc = NQ = Tη/ tp + to qn, м3/смену, (158)

где N – число составов, разгружаемых на тупике в смену;

Q – объем породы в одном составе, м3;

T – продолжительность смены, ч;

η = 0,7÷0,8 – коэффициент использования времени смены на прием составов;

tp – продолжительность разгрузки одного состава, мин;

to – время на обмен составов, мин;

q - емкость кузова думпкара, м3;

n – число думпкаров в составе.

Необходимое число рабочих тупиков на отвале

Nр.т =V п/ Vc, (159)

где Vп – объем породы , поступающей из карьера в отвал в смену, м3.

Общее число тупиков на отвале с учетом тупиков, на которых передвигают пути, должно быть на 25-50% больше расчетного.

Основные достоинства плужных отвалов – сравнительно низкая стоимость отвального оборудования и возможность иметь резервные тупики, поскольку один отвальный плуг может обслуживать несколько отвальных тупиков.

К недостаткам плужных отвалов относят: низкую производительность, ограниченную высоту отвала, необходимость частой передвижки отвальных путей, что связано с большими трудовыми затратами, большие эксплуатационные расходы на ремонт и содержание отвальных путей.

Применение плужных отвалов рационально при относительно небольшой производительности карьера и большой разбросанности отвальных участков.

Дата добавления: 2015-07-14; просмотров: 1763;