Поточный метод организации производства. Поточное производство - форма организации производства, основанную на ритмичной повторяемости согласованных во времени технологических операций

Поточное производство - форма организации производства, основанную на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких изделий.

Для организации поточного производства характерны следующие признаки:

- возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

- оснащение рабочих мест поточной линии специальным оборудованием, инструментом, приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

- размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

- транспортная направленность, регламентирующая все производство во времени и пространстве;

- высокая степень механизации и автоматизации процессов производства;

- непрерывно повторяющееся единообразие всех производственных факторов - качества и форм материалов, инструментов и приспособлений и т.п.

- равномерность выпуска продукции на основе единого расчетного такта поточной линии;

- немедленная (т.е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей с помощью специальных транспортных средств.

Предпосылками организации поточного производства (условиями для перехода на поточные методы производства) являются:

- устойчивый спрос на продукцию на достаточно длительную перспективу;

- достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий;

- наличие в программе выпуска, согласованной с маркетинговой стратегией предприятия, достаточного количества изделий, имеющих одинаковые или сходные по конструктивно-технологическим и организационно-плановым признакам компоненты (унифицированные элементы, модули);

- наличие в конструкции разных поколений одного изделия достаточного количества одинаковых или сходных компонентов (признак конструктивной преемственности изделий), что позволяет осуществлять их производство на постоянной технической базе без ее частого существенного изменения;

- углубление специализации завода, цехов, участков и рабочих мест;

- отработка конструкций изделий с точки зрения требований поточной технологичности;

- наличие на предприятии развитой компьютерной базы данных, содержащей информацию конструкторского, технологического, и организационно-планового характера.

Основным структурным элементом поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по ходу технологического процесса. Под рабочим местом будем подразумевать - часть производственной площади, оснащенную всем необходимым для выполнения отдельных операций производственного процесса одним или группой рабочих.

Обычно в зависимости от имеющихся площадей планировка поточных линий может иметь различную конфигурацию: прямолинейную, круговою, П-, Г-, U-образную и т.д. При этом исходят из соображений наиболее рационального использования производственных площадей и объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. В этом состоит проявление принципа прямоточности.

Сформулируем основные преимущества поточного производства:

- повышение производительности труда, что является результатом механизации и автоматизации операций (включая транспортные), внедрения эффективных технологий и специальных быстродействующих средств технологического оснащения, оптимальной планировки рабочих мест, приобретения рабочими навыков выполнения повторяющихся операций;

- сокращение длительности производственного цикла, что становиться возможным в результате специализации рабочих мест, бесперебойного их обслуживания в соответствии с ритмом, устранения перерывов в движении изделий по рабочим местам, сокращения расстояния и времени транспортировки, запараллеливания процессов и совмещения операций;

- уменьшение заделов незавершенного производства и ускорение оборачиваемости оборотных средств в результате сокращения длительности производственного цикла;

- повышение качества продукции, снижение брака как результат улучшения технологической и трудовой дисциплины, применение регламентированного специализированного обслуживания рабочих мест, технического обслуживания и ремонта оборудования, стандартизации и контроля качества продукции;

- снижение себестоимости продукции, что является результатом всего комплекса мер по рациональной организации производственного процесса и сокращения затрат всех видов ресурсов.

Широкое распространение поточных методов производства объясняется их высокой эффективностью. Однако переход на поточное производство влечет за собой и рост капитальных вложений. В связи с этим необходимо определять размер капитальных вложений и их экономический эффект.

Расчеты поточных линий. Для непрерывно-поточных линий характерно использование в качестве транспортных средств рабочих и распределительных конвейеров. Рабочие конвейеры предназначены для выполнения операций непосредственно на их несущей части. Они могут быть с непрерывным движением или пульсирующие; последние включаются только при передаче изделий с операции на операцию. Распределительные конвейеры применяются на поточных линиях с выполнением операций на стационарных рабочих местах.

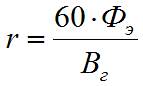

Основой расчетов поточных линий является такт работы (r), определяемый по формуле (в минутах)

r=Фл/Вз

где Фл — эффективный фонд работы линии, мин;

Вз — программа запуска изделий.

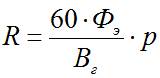

Если передача изделий с операции на операцию производится транспортными партиями (p), то определяют ритм работы линии (P) в минутах по формуле:

P=r*p.

Величина, обратная такту (ритму), называется темпом работы поточной линии.

Еще один вариант расчета. Такт поточной линии – расчетный период времени между получением с поточной линии двух изделий:

где Ф-э — эффективный годовой фонд времени работы поточной линии;

В-г — годовой объем выпуска изделия в натуральном исчислении.

Ритм поточной линии – фактический период времени между получением с поточной линии последовательно двух изделий (или двух передаточных партий изделий):

где р — величина передаточной партии.

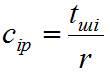

Количество рабочих мест (С-i) на каждом рабочем месте определяется:

1. Расчетное:

где t-шi — штучное время на i-й операции.

2. Принятое:

с-i пр – с округлением с-i р до целого в большую сторону.

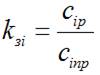

3. Коэффициент загрузки рабочих мест:

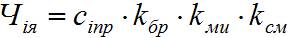

Количество исполнителей (операторов) (Чi) на i–й операции (без учета совмещения операций):

1. Явочное:

где k-бр — коэффициент бригадности при обслуживании оборудования на данной операции kбр>1;

k-ми — коэффициент многостаночности;

k-см — коэффициент сменности, учитывающий фактическое количество смен.

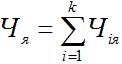

2. Явочное по всей ПЛ:

где k —общее число операций.

3. Списочное по всей ПЛ:

где k-вых — коэффициент, учитывающий количество операторов, не выходящих на работу (по графику, из-за болезни, отпуска и т.д.);

k-вых=1,1…1,25.

Дата добавления: 2015-08-14; просмотров: 941;