Сверхтвердые синтетические поликристаллические инструментальные материалы (СТМ)

Анализ особенностей и режущие свойства СТМ. Сверхтвердыми принято считать инструментальные материалы, имеющие твердость по Виккерсу при комнатной температуре свыше 35ГПа.

Природный алмаз – самый твердый материал на Земле, который издавна применяется в качестве режущего инструмента. Принципиальное отличие монокристаллического природного алмаза от всех других инструментальных материалов, имеющих поликристаллическое строение, с точки зрения инструментальщика состоит в возможности получения практически идеально острой и прямолинейной режущей кромки. Поэтому в конце XX века с развитием электроники, прецизионного машиностроения и приборостроения применение резцов из природных алмазов для микроточения зеркально чистых поверхностей оптических деталей, дисков памяти, барабанов копировальной техники и т.п. возрастает. Однако из-за дороговизны и хрупкости природные алмазы не применяются в общем машиностроении, где требования к обработке деталей не столь высоки.

Потребность в сверхтвердых материалах привела к тому, что в 1953-1957 годах в США и в 1959 году в СССР методом каталитического синтеза при высоких статических давлениях из гексагональных фаз графита (С) и нитрида бора (BN) были получены мелкие частицы кубических фаз синтетического алмаза и нитрида бора. Крупные поликристаллы, предназначенные для лезвийных инструментов, были получены в промышленных условиях в начале 70-х годов.

В основе технологии изготовления поликристаллов диаметром 4-40 мм лежат два различных процесса: фазовый переход вещества из одного состояния в другое (собственно синтез) и спекание мелких частиц заранее синтезированного порошка СТМ. В нашей стране первым способом получают поликристаллический кубический нитрид бора (ПКНБ) марок композит 01 (эльбор РМ) и композит 02 (бельбор), а также поликристаллический алмаз (ПКА) марок АСПК (карбонадо) и АСЕ (баллас). За рубежом изготовителями СТМ по технологии спекания являются три крупнейшие фирмы «General Electric» (США), «De Beers» (ЮАР) и «Sumitomo Electric» (Япония). Режущие инструменты из поликристаллов этих трех поставщиков производят сотни фирм во всем мире.

Поликристаллические сверхтвердые инструментальные материалы являются принципиально новыми, как по технологии изготовления, так и по условиям эксплуатации, инструментальными материалами, которые позволяют обрабатывать изделия при скоростях резания на порядок выше скоростей, допускаемых при использовании твердосплавного инструмента. Сравнительные свойства СТМ на основе алмазов и КНБ представлены в табл. 20.

Таблица 20. Усредненные показатели физико-механических свойств

современных СТМ и твердых сплавов

| Свойства | Поликристаллические СТМ | Вольфрамо-кобальтовые твердые сплавы | |

| На основе нитрида бора | На основе алмаза | ||

| HV, ГПа | 40-45 | 70-100 | 17-19 |

| Е, ГПа | 700-800 | 800-900 | 400-600 |

, МПа , МПа

| 600-800 | 800-1100 | 1400-2000 |

, МПа , МПа

| 400-500 | 800-1300 | 1400-1700 |

, МПа , МПа

| 2500-5000 | 7000-8000 | 4000-5000 |

| К1С, МПа/м-1/2 | 6,5-8,5 | - | 10-17 |

| Работа излома G1C, Дж/м-2 | 130-160 | - | |

, Вт/(m , Вт/(m  ) )

| 5,0-10 | 7,0-15,0 | 10,0 |

а*  , 1/К , 1/К

| 5-7 | 3,5-5 | 5-6 |

| Коэффициент R* | |||

| Жаропрочность, оС | 1000-1200 | 700-750 | 80-900 |

Характеристика

|

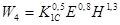

*Коэффициент стойкости к термоудару

**Эмпирическая характеристика износостойкости

Поликристаллические сверхтвердые материалы систематизируются по таким определяющим признакам, как состав основы поликристаллов, способы получения, характеристика исходного материала. Вся гамма поликристаллов разделяется на пять основных групп: СТМ на основе алмаза (СПА), СТМ на основе плотных модификации нитрида бора (СПНБ), композиционные сверхтвердые материалы (КСТМ), двухслойные сверхтвердые композиционные материалы (ДСКМ).

СТМ на основе алмазов. Поликристаллы на основе синтетического алмаза можно разделить на четыре разновидности:

1. Поликристаллы, получаемые спеканием мелких алмазных порошков в чистом виде или после специальной предварительной обработки для активации процесса спекания. Изготовленные по такой схеме поликристаллы представляют собой, как правило, однофазный продукт. Примером могут служить мегадаймонд, карбонит.

2. Поликристаллы алмаза типа СВ. Они представляют собой гетерогенный композит, состоящий из частиц алмаза, скрепленных связкой – второй фазой, которая располагается в виде тонких прослоек между кристаллами алмаза.

3. Синтетические карбонады типа АСПК, получаемые путем воздействия на углеродосодержащее вещество со значительным количеством катализатора одновременно высоким давлением и высокой температуры. АСПК обладают меньшей твердостью и прочностью, чем поликристаллы первых двух разновидностей.

4. Поликристаллы алмаза, получаемые пропиткой алмазного порошка металлическим связующим при высоких давлениях и температурах. В качестве связки используются никель, кобальт, железо, хром.

Физико-механические свойства СТМ на основе алмазов представлены в табл. 21.

Таблица 21. Физико-механические свойства СТМ на основе алмазов

| Материал | Нагрузка на индентор, Н | Твердость, ГПа |

| Природный алмаз | 9,8 | 56-102 |

| АСБ | 2,0 | |

| СВА-15Б | - | 65-80 |

| СВБ | - | 90-100 |

| Мегадаймонд | - | |

| Карбонит | 9,8 | 39,2-44,2 |

| АЛВ | 9,8 | 50-65 |

| Компакс | 9,8 | 65-80 |

| Синдит 025 | 19,6 | 49,8 |

| Сумидиа ДА-150 | 9,8 | 42-50 |

| Сумидиа ДА-200 | 9,8 | 42-50 |

| WD-210 | 9,8 |

Микротвердость поликристаллических алмазов в среднем такая же, как природных монокристаллов, но диапазон ее измерения у синтетических алмазов шире. Отношение максимального значения твердости к минимальному для различных типов поликристаллов находится в пределах 1,2-2,28.

Микротвердость на периферии в 1,25 раза больше, чем в центре образца на участках, прилегающих к катализатору.

Плотность синтетических балласа и карбонадо выше, чем плотность природных монокристаллов алмаза, что объясняется наличием определенного количества металлических включений. С увеличением концентрации металлической фазы практически пропорционально возрастает и плотность.

Теплопроводность поликристаллов алмаза превышает теплопроводность меди и серебра, а в ряде случаев достигает значений теплопроводности монокристаллов алмаза. Теплопроводность поликристаллов зависит от температуры. Причем для одних материалов с увеличением температуры до 450оС теплопроводность возрастает, достигая максимума, а затем снижается. Для других, типа АСБ и СКМ, - монотонно снижается до 900оС.

СТМ на основе кубического нитрида бора. Существует несколько разновидностей СТМ на основе нитрида бора:

1. Поликристаллы, синтезируемые из гексагонального нитрида бора (ГНБ) в присутствии растворителя ВМrВМсф (типичным представителем является композит 01);

2. Поликристаллы, получаемые в результате прямого перехода гексагональной модификации в кубическую BNrBN (композит 02);

3. Поликристаллы, получаемые в результате превращения вюрцитоподобной модификации в кубическую BNg  BMдф. Поскольку полнота перехода регулируется параметрами спекания, то к этой группе относятся материалы с заметно отличающимися свойствами (композит 10, композит 09);

BMдф. Поскольку полнота перехода регулируется параметрами спекания, то к этой группе относятся материалы с заметно отличающимися свойствами (композит 10, композит 09);

4. Поликристаллы, получаемые спеканием порошков кубического нитрида бора (КНБ) с активирующими добавками (композит 05-ИТ, киборит и др.).

Основные физико-механические характеристики различных марок СТМ на основе плотных модификаций нитрида бора приведены в табл. 22.

СТМ на основе плотных модификаций нитрида бора, незначительно уступая алмазу по твердости, отличаются высокой термостойкостью, стойкостью к циклическому воздействию высоких температур и, что особенно важно, более слабым химическим взаимодействием с железом, являющимися основным компонентом большинства материалов, подвергаемых в настоящее время обработке резанием.

Таблица 22. Основные физико-механические характеристики СТМ на

основе плотных модификаций нитрида бора

| Материал | Твер-дость, ГПа |  , МПа , МПа

| Коэффициенты | Е, ГПа |  , г/см3 , г/см3

|  , Вт/(m , Вт/(m  ) )

| ||

| К1С, МПа/м1/2 |

| а*  , 1/К , 1/К

| ||||||

| Композит 01 (эльбор-Р) | 35-37 | - | 3,9-4,2 | 0,16 | - | 3,4 | 60-80 (при 350-360К) | |

| Композит 02 (бельбор) | - | - | - | - | 3,5 | 160-180 (при 900-950 К) | ||

| Композит 05-ИТ | 4,6-6,7 | - | 4,0 4,3 | |||||

| Композит 10 (гексанит-Р) | 30,5-38,5 | 1000-1500 | 3,8-5,9 8,2 | 0,14-0,16 | - | 3,28 3,2-3,4 | 25-30 (при 360 К) | |

| Киборит | 38-42 | - | 0,16 | - | 40-60 (при 950 К) | |||

| Боразон | - | - | - | 5,6 | - | 3,48 | 100-135 | |

| Амборит | 6,3 | - | 4,9 | - | ||||

| Сумиборон | 30-35 | - | - | - | 4,7-5,6 | - | 4,2 | 37,8 |

| Вюрцин | 30-40 | 13,0 | - | 7,9 | - | - | 20 (при 673 К) |

Поликристаллы типа композит 01 имеют мелкозернистую структуру, доминирующей фазой которой являются мелкие зерна КНБ, сросшиеся и взаимно проросшие с образованием прочного агрегата. Примеси равномерно распределены по объему образца. Наряду с основной кубической модификацией в них возможно частичное содержание непрореагировавшего гексагонального нитрида бора.

Размеры зерен и включений сопутствующих фаз примерно равны 30 мкм, пористость равномерная, составляет 10%.

Композиционные сверхтвердые материалы (КСТМ). Однородные по объему КСТМ получают спеканием смеси порошков синтетического алмаза и кубического или вюрцитного нитрида бора. Сюда относятся материалы типа ПКНБ – АС, СВАБ (СНГ), компакт (Япония). Эти материалы следует рассматривать как перспективные.

Из материалов этого класса наибольшей микротвердостью обладают марки СВ-1 и СВ-40, а наименьшей – СВ-14, СВАБ. Не восстановленная микротвердость изменяется от 47,0 до 66,0 ГПа, а модуль упругости – от 640 до 810 ГПа.

К классу композиционных относят также алмазосодержащие материалы на основе твердых сплавов. Из материалов этой группы, хорошо зарекомендовавших себя в эксплуатации, следует отметить «Славутич» (из природных алмазов) и твесалы (из синтетических алмазов).

Двухслойные композиционные поликристаллические материалы (ДСКМ). Принципиальной особенностью ДСКМ является то, что спекание порошков сверхтвердых материалов производится при высоких температурах и давлениях на подложке из твердых сплавов на основе карбидов вольфрама, титана, тантала, в результате чего образуется слой ПСТМ толщиной 0,5-1 мм, прочно связанный с материалом подложки. Алмазоносный слой может содержать компоненты подложки.

Двухслойные материалы имеют некоторые преимущества по сравнению с однородными по объему СТМ. Упрощается технология крепления режущего инструмента в корпусе державки путем пайки к твердосплавной подложке. Наличие подложки, прочно соединенной с рабочим слоем из СТМ, придает материалам повышенную ударную прочность, а использование слоя СТМ малой толщины (0,5-2 мм) делает их более экономичными, поскольку при затачивании и перетачивании инструмента значительно уменьшается безвозвратные потери дорогостоящих сверхтвердых материалов.

Промышленность стран СНГ производит двухслойные сверхтвердые композиционные материалы из кубического нитрида бора, к которым относятся следующие марки: композит 05-ИТ2С, композит 10Д, ВПК, на основе алмаза – ДАП, АМК-25, АМК-27, БПА, АТП. За рубежом двухслойные поликристаллические сверхтвердые материалы на основе алмаза выпускает фирма «De Beers» (ЮАР) с торговой маркой синдит РКД010 и РКД 025. Синдит РКД025 рекомендуется главным образом для грубой обработки, а более мелкозернистый синдит марки РКД010 – для окончательной обработки.

Области применения инструмента из СТМ. Основная область эффективного применения лезвийного режущего инструмента из СТМ – автоматизированное производство на базе станков с ЧПУ, многоцелевых станков, автоматических линий, специальных скоростных станков.

В табл. 23 приведены скорости резания, рекомендуемые для обработки различных материалов инструментом из СТМ.

Таблица 23. Скорости резания, рекомендуемые для инструмента из СТМ

| СТМ | Обрабатываемый материал | Скорость резания, м/мин | |

| Точение | Фрезерование | ||

| ПКНД | Конструкционные и инструментальные стали, термически не обработанные (HRC<30) | - | 400-900 |

| Закаленные стали (НRC 35-55) Закаленные стали (HRC 55-70) | 50-200 40-120 | 200-400 80-300 | |

| Серые и высокопрочные чугуны (HB 150-300) | 300-1000 | 600-3000 | |

| Отбеленные и закаленные чугуны (НВ 400-650) | 40-200 | 150-800 | |

| ПКА | Алюминий и алюминиевые сплавы | 600-3000 | 600-6000 |

| Алюминиево-кремниевые сплавы (Si<20%) | 500-1500 | 500-2500 | |

| Медь и медные сплавы | 300-1000 | 300-2000 | |

| Композиционные неметаллические материалы и пластмассы | 200-1000 | 200-2000 | |

| Древесностружечные материалы | - | 2000-4000 | |

| Спеченные WC-Co твердые сплавы | 15-30 | 15-45 |

Выбор конкретной скорости резания определяется величиной снимаемого припуска, возможностями оборудования, подачей, наличием ударных нагрузок в процессе резания и многими другими факторами.

Следует отметить, что для инструмента из СТМ рекомендуемые скорости резания для фрезерования в 1,5-3 раза выше, чем у точения, что не характерно для стандартного инструмента, оснащенного твердосплавными пластинами.

Разработана и выпускается широкая номенклатура инструментов из СТМ. Это токарные проходные, подрезные, расточные, канавочные, резьбовые резцы, в том числе ступенчатой конструкции для снятия повышенных припусков с деталей типа прокатных валков, торцовые хвостовые и насадные фрезы, в том числе регулируемые и переналаживаемые, которые могут оснащаться пластинами из различных инструментальных материалов с оптимальной для каждого геометрией, гамма расточных напайных и сборных резцов, зенковки, расточные головки и т.д. Для обработки древесностружечных плит на автоматических линиях созданы пилы, оснащенные СТМ. Инструменты могут оснащаться как напайными режущими элементами (цилиндрические и прямоугольные вставки, твердосплавные многогранные пластины с напаянными в одной из вершин СТМ), так и сменными круглыми и многогранными пластинами цельной или двухслойной конструкции.

Отметим, что для точения с ударом и фрезерования закаленных быстрорежущих сталей и сталей с высоким содержанием хрома (типа Х12) инструмент из СТМ не рекомендуется.

Расчеты показали, что необходимым условием эффективности внедрения инструмента из СТМ на станках с ЧПУ и обрабатывающих центрах взамен твердосплавных резцов и фрез является увеличение интенсивности съема припуска (объем металла в единицу времени) в 1,5-2,5 раза. Однако практика внедрения высокоскоростного резания указывает на возможность повышения производительности обработки в 3-6 и более раз. Так, при создании автоматизированного завода «Красный пролетарий» для чистовой обработки чугунных корпусных деталей с шероховатостью поверхности Ra=1,25 мкм на многоцелевых станках типа ИР 500 предложено использовать кассетные торцовые фрезы d=125 мм новой конструкции с осевым и радиальным регулированием положения зачистных радиусных режущих кромок (с точностью не хуже 0,005 мм) квадратных пластин из КНБ. Режим резания n=3000 об/мин; V=1177 м/мин; Sм=2000 мм/мин; t=0,3-0,4 мм.

При использовании инструмента, оснащенного пластинами из КНБ на высокоскоростных станков с частотой вращения шпинделя до n=6000 об/мин, скорость резания может быть увеличена до 2350 м/мин, подача до 4000 мм/мин, а производительность процесса резания в этом случае будет до 10 раз выше по сравнению с существующим уровнем производительности для твердосплавного инструмента.

На рис 19 представлена классификация инструментальных материалов по их прочности и твердости. Как видно, ни в одной группе нет материала с оптимальным сочетания таких свойств как удельная вязкость, прочность, трещиностойкость с одной стороны и твёрдость, износостойкость и теплостойкость с другой стороны. Кроме того, видно, что необходимо стремиться к такому “идеальному” инструментальному материалу, в котором удачно сочетаются вышеперечисленные свойства.

Рис.24 Классификация инструментальных материалов по их

Прочности и твёрдости

Дата добавления: 2015-08-14; просмотров: 4319;