Материалы рудничной крени

На подземных горных работах для крепления выработок применяют дерево, бетон, железобетон, металл, естественные и искусственные камни и др.

Дерево

Дерево — наиболее распространенный дешевый крепежный материал, обладающий высокой прочностью, небольшим весом, легко поддающийся обработке. Недостатками являются недолговечность в связи с его гниением, слабая огнестойкость. Из-за этих недостатков применение дерева в качестве крепежного материала все более сокращается.

Для крепежных материалов применяют хвойные и реже лиственные породы деревьев. Благодаря большой смолистости (18—20 кг смолы на 1 м3 древесины) и повышенной стойкости против гниения сосна и лиственница широко применяются для изготовления рудничной крепи. Пихта и ель мало устойчивы против гниения и как крепежный материал употребляются реже. Крепь из сухого соснового леса является хорошим сигнализатором, так как при увеличении горного давления она не ломается мгновенно, а, сжимаясь, издает предупреждающий характерный треск, по которому судят об интенсивности горного давления и опасности пребывания людей в забое.

В качестве крепи применяют круглый и пиленый лес. Круглый лес в зависимости от диаметра и длины подразделяют на бревна, подтоварник или накатник, стойки и жерди; пиленый лес — на пластины, брусья, доски и обаполы.

Срок службы деревянной крепи в шахтных условиях зависит от применяемых пород дерева, качества древесины и условий, в которых находится крепь. В сухих горных выработках, по которым проходит сухой холодный воздух, срок службы сосновой крепи до 15— 20 лет, а для выработок на исходящей вентиляционной струе он может составлять всего несколько месяцев.

Для предохранения крепежного леса от гниения его пропитывают антисептиками, под действием которых белки и углеводы древесины делаются ядовитыми для дереворазрушающих грибков. В качестве антисептиков применяют 2—5%-ный водный раствор фтористого натрия.

Бетон

Бетон — искусственный строительный материал, состоящий из затвердевшей смеси вяжущего вещества с водой и заполнителей (песка, щебня, гравия), взятых в определенных соотношениях.

В качестве вяжущего вещества используют цемент, состоящий из тонкоизмельченных материалов, способных образовывать с водой пластическую массу, постепенно превращающуюся в искусственный

каменный материал в результате физико-химических процессов.

При этом различают периоды схватывания и твердения цемента. Скорости схватывания И твердения зависят от состава цемента, тонкости его помола, от влажности и температуры воздуха, наличия Специальных добавок и др.

Начало схватывания обыкновенного цемента должно наступать но ранее, чем через 45 мин, а конец — не позже, чем через 12 ч. Дли увеличения спорости схватывания и твердения в цемент вводят пористый натрий или хлористый кальций в количестве 1—3% от неси цемента. Прочность цементного теста увеличивается в течение 2М дней, а питом почти прекращается. Поэтому прочность цементного тести пли бетона оценивают по прошествии 28 дней.

Марки цемента покапывает прочность его, определяемую временным сонротиплопиом па сжатие (кгс/см2) кубика со стороной 7 см, изготовленного из раствора цемента и песка в пропорции 1 : 3 в возрасте 28 дней. Портланд-цемент имеет марки: 200, 250, 300, 400, 500 и 600. Объемный вес цемента 1300 кгс/м3.

Состав бетона обозначают отношением 1:2:3, показывающим, что на 1 объемную (или весовую) часть цемента приходится 2 части песка и 3 части щебня или гравия. Для возведения рудничной крепи применяют плотные, тяжелые бетоны с объемным весом в сухом состоянии более 1,8 тс/м3 составов 1:2: 4,1; 1 : 3 : 5; 1 : 3,5 : 6 и др.

В зависимости от содержания цемента в 1 м3 различают бетоны жирные (более 250 кг), нормальные (200—250 кг) и тощие (менее 200 кг).

В зависимости от количества воды бетоны делят на литые, пластичные и жесткие.

Прочность бетона определяется временным сопротивлением на сжатие кубика со стороной 20 см через 28 дней после изготовления и соответствует марке бетона. Для горной крепи применяют бетон марок 100, 150, 200, 300 и реже более высоких марок.

Бетон как крепежный материал имеет высокую прочность при работе на сжатие, долговечность, огнестойкость, относительно низкую стоимость и возможность хорошей формовки.

Недостатки бетона: незначительное сопротивление изгибающим и растягивающим усилиям, большой объемный вес, большая трудоемкость возведения бетонной крепи. Кроме того, крепь из бетона сразу не может воспринимать на себя горное давление.

Железобетон

Железобетон представляет собой сочетание, двух различных по своим механическим характеристикам материалов — металла и бетона, работающих совместно. В железобетоне выгодно используются свойства обоих материалов: бетон воспринимает в основном сжимающие усилия, а сталь — растягивающие.

Стальную сетку, называемую арматурой, располагают в тех мостах конструкции, которые подвергаются растягивающим усилиям.

Для арматуры обычного железобетона применяется холоднотянутая проволока и горячекатаная сталь диаметром до 10 мм.

Железобетон применяют в виде монолитных конструкций и сборных элементов, изготовляемых на заводах. Применение сборного железобетона позволяет значительно снизить стоимость железобетонной крепи, повысить качество и прочность ее конструкций.

Для изготовления рудничной крепи широко применяют железобетон с предварительно напряженной арматурой (струнобетон). Такая арматура позволяет улучшить совместную работу железобетонной конструкции, увеличить ее прочности на изгиб, снизить расход металла и уменьшить вес.

Сборные железобетонные изделия изготовляют из жесткого бетона с уплотнением высокочастотными вибраторами. Для сокращения срока твердения бетона в изделиях последние подвергают термовлажностной обработке.

Металл

Металл — один из наиболее совершенных крепежных материалов, обладающий высокой прочностью, долговечностью и огнестойкостью, хорошо воспринимающий растягивающие усилия. Для производства металлической крепи применяют чугун и сталь.

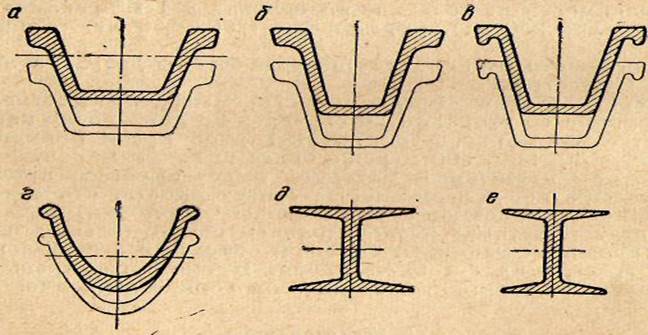

Рис. 13. Типы специальных профилей стали для горной крепи:

а — спецпрофиль СП (подтипы А и Б); б, в — спецпрофиль взаимозаменяемый с желобчатыми фланцами (СВПЖ); г — взаимозаменяемый ТТ-образный спецпрофиль; в — широкополочный двутавр 100 X 100 мм; е — то же, 100 X 80 мм

Из чугуна изготовляют тюбинги, башмаки под крепь, элементы для соединения верхняков со стойками. Допускаемое напряжение на сжатие для чугуна находится в пределах 600—1200 кгс/см2.

Стиль применяют в виде литья (стальные тюбинги), проката (двутавровые и швеллерные балки, рельсы, трубы, спецпрофиль для рудничной кропи) и металлических изделий (крючья, штыри, болты, хомуты, скобы и т. п.). Широко применяют специальные П- и Б-обрвнпыо профили для изготовления податливой арочной крепи. Ооиониым достоинством кропи из спецпрофиля является высокое ООПротинлонио продольному и поперечному изгибу, косонаправленным нагрузкам. Конструктивная форма профиля позволяет регулировать податливость кропи.

Институт Гипроугломаш разработал новые профили (рис. 13): II образный, корытный и широкополочный двутавр (100 X 100 мм и 100 - 80 мм). Последний более устойчив при косонаправленных нагрузках.

Металлическая крепь имеет больший срок службы и прочнее деревянной, огнестойка, по подвергается гниению, может быть использована повторно, легко устанавливается и сразу же после установки воспринимает нагрузки. К недостаткам металлической кропи слодуот отнести высокую первоначальную стоимость и под-верженость коррозии.

Для увеличения срока службы металлическую крепь покрывают антикоррозийными красками, лаками, эмалями. Иногда для борьбы с коррозией применяют торкретирование — нанесение с помощью сжатого воздуха слоя бетона на стенки выработок, закрепленных металлической крепью.

Естественные и искусственные камни

Естественные камни — крепкие горные породы, добываемые в карьере или при проведении горных выработок. К естественным камням относят нарезные блоки, бутовый камень и щебень из песчаника, известняков, гранитов, базальтов и других горных пород.

К искусственным камням относят строительный кирпич и бетонные камни (бетониты). Для крепления горных выработок применяют нормально обожженный (красный) кирпич, который изготовляют из смеси глины и песка путем обжига его при температуре 1150° С. Предел прочности кирпича 150—175 кгс/см2. Размеры кирпича 250 X 120 X 65 мм, вес около 3 кг, а вес кирпичной кладки на цементном растворе 1,57—1,8 т/м3.

Бетониты изготовляют из цемента, песка, щебня или шлака. Иногда их армируют стальными прутьями диаметром не более 12— 15 мм, что придает им большую прочность.

Бетониты имеют форму прямоугольных или клиновидных параллелепипедов. Клиновидные применяют при креплении стволов и выкладке сводов горизонтальных выработок. Толщину бетонитов принимают равной толщине крепи, а вес их обычно не превышает 35 кг.

Недостатками кирпича и бетонитов являются большая трудоемкость возведения крепи при ручной кладке и сложность механизации возведения крепи.

Новые крепежные материалы

Пласт-бетон представляет собой бетон, в котором в качестве вяжущего вещества применены пластические массы. В их состав входят синтетические смолы различного состава (фурфурол-ацетоновая, эпоксидная и др.). В качестве заполнителя применяют песок и гранитный щебень. Прочность пласт-бетона в суточном возрасте на сжатие составляет 300 кгс/см2, 28-суточном — 550 кгс/см2 и на растяжение в 28-суточном возрасте — 70 кгс/см2.

Пласт-бетон является хорошим морозостойким материалом, обладает высокой водонепроницаемостью и имеет хорошее сцепление с арматурой.

С т еклопластики — высокопрочный материал, получающийся при смешении бесщелочного стеклянного волокна с синтетической смолой. Они обладают многими ценными свойствами: высокой прочностью при малом весе, негорючестью, малой гигроскопичностью, химической стойкостью, высокими электро-, звуко-и теплоизоляционными показателями. Особое место среди стеклопластиков занимает стекловолокнистый анизотропный материал (СВАМ). Он обладает следующими механическими свойствами: предел прочности на растяжение 4800 кгс/см2, на сжатие — 4200 кгс/см2, объемный вес 1900 кгс/м. Крепь из СВАМ в три раза легче деревянной и в 7—8 раз легче железобетонной крепи. СВАМ изготовляют из уложенных параллельно стеклянных (65—80%) волокон, скрепленных клеем БФ (35—20%). Учитывая перспективность применения этого материала для рудничной крепи, в Караганде и Донбассе строят цеха производства стеклопластиков на базе стекла и смол местного производства.

Армоцемент представляет собой разновидность сборного железобетона, в котором арматурная сетка состоит из пакетов стальных проволок диаметром 0,5—1,5 мм (ячейки не более 10 мм). Изделия из армоцемента имеют высокую прочность, но требуют большого расхода металлической сетки (около 400 кг стали на 1 м3 изделия), поэтому их применяют только в весьма ответственных конструкциях.

Каменное литье получают расплавлением базальтов и диабазов с последующим разливом их в формы. Оно отличается высокой механической прочностью, большой плотностью, морозо-и химической стойкостью.

Г л а в а V

Дата добавления: 2015-07-14; просмотров: 2457;