Система прогнозирования и предотвращения прорывов металла

ЛЕКЦИЯ №21

Системы автоматизации непрерывной разливки стали - 2:

Система прогнозирования и предотвращения прорывов металла

Прорывы металла под кристаллизатором МНЛЗ являются наиболее часто встречающейся технологическая ситуацией, которая сопровождается авариями, серьезными потерями производительности машины и ухудшением качества заготовки. Вероятность образования прорывов возрастает с повышением скорости разливки и при отклонении режимов литья от номинальных.

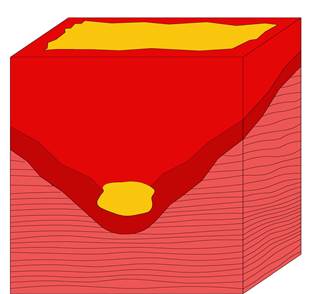

Для предотвращения прорывов необходимо по возможности на более ранней стадии получить информацию о возможности возникновения прорыва. Принято считать, что основной причиной прорывов заготовки под кристаллизатором является прилипание твердой корочки к его стенке (рис.21.1).

Рис.21.1. Схема образования прорыва в кристаллизаторе слябовой МНЛЗ: по грани (слева) и по углу (справа)

Кроме того, прорывы могут иметь место, при нарушениях технологических операций в процессе замены промковша и на старте (в начале) разливки, при чрезмерных колебаниях уровня металла в кристаллизаторе, быстром изменении скорости вытяжки заготовки, неправильно выбранной или некондиционной ШОС, недостаточной конусности кристаллизатора и интенсивности охлаждения в нем, недостаточной раскисленности стали, повышенном содержание водорода и пр.

Прилипание корочки происходит непосредственно под зеркалом металла, поскольку корочка в этой зоне тонкая и непрочная. Кроме того расплавленный слой ШОС, выполняющий функцию смазки, в этой зоне еще недостаточно хорошо распределяется по поверхности контакта. Соответственно часть твердой корочки контактирует непосредственно с медной поверхностью кристаллизатора, что повышает силу трения на этом участке. Это приводит к появлению открытой трещины под местом прилипания, которая все больше открывается с каждым циклом качания.

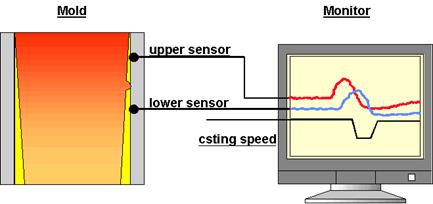

Принцип обнаружения момента прорыва корочки в кристаллизаторе основывается на замере температуры внутренней поверхности медных в двух-трех уровнях стенок кристаллизатора посредством специальных термопар (рис.21.2). Количество и расположение термопар зависит от конфигурации кристаллизатора и максимальной скорости разливки.

Рис.21.2. Схема индикации возможного прилипания (прорыва) по показаниям термопар

Работа системы предотвращения прорывов базируется на сравнении показателей величины разности температур от двух термопар, расположенных одна над другой. При этом температура поверхности заготовки в области разрыва корочки несколько выше, чем в прилегающих зонах, что провоцирует возникновение трещин в твердой корочке. В случае обнаружения прорыва корочки на некоторое время снижается скорость вытяжки заготовки, что позволяет залечить место прорыва.

Соответственно принцип работы системы предупреждения прорывов базируется на сравнении температуры поверхности заготовки в различных точках по высоте и ширине кристаллизатора. Для этого в стенки кристаллизатора у их внутренней поверхности устанавливаются два ряда термопар, расположенных друг от друга на расстоянии 0,20-0,25 м по высоте (рис 21.3). В процессе разливки фиксируется температура поверхности заготовки для каждой термопары, а также разность в измерениях по высоте.

Рис.21.3. Схема расположения термопар в стенках кристаллизатора

Характерная ситуация с изменением величины температуры при возникновении прилипания приведена на рис.21.4.

Рис.21.4. Динамика изменения температуры стенки при возникновении прилипания

В течение нормального режима работы показания термопар остаются стабильными (этап I). При этом величина температуры для верхней термопары выше, чем для нижней. Начальный момент появления точки прилипания (этап II) фактически никак не отражается на показаниях термопар. При подходе дефекта (прорыва) корочки к верхней термопаре происходит значительное повышение температуры, фиксируемой верхней термопарой (этап III). При этом показания нижней термопары остаются неизменными. Далее место дефекта отходит от верхней термопары и подходит к нижней (этап IV) со скоростью вытяжки заготовки, что соответствует прохождению максимума температуры верхней термопарой и повышению температуры, фиксируемой нижней термопарой. По мере прохождения местом дефекта нижней термопары происходит падение величины температуры, фиксируемой верхней термопарой, до номинальной величины (до возмущения), а для нижней термопары наблюдается рост величины температуры до максимального значения (этап V). После прохождения дефектом положения нижней термопары ее показания также выходят на номинальный уровень.

Следует иметь в виду, что развитие прорыва идет влево и вправо от первоначальной точки прилипания (рис.21.3), что и дает возможность судить о вероятности возникновения аварийной ситуации под кристаллизатором.

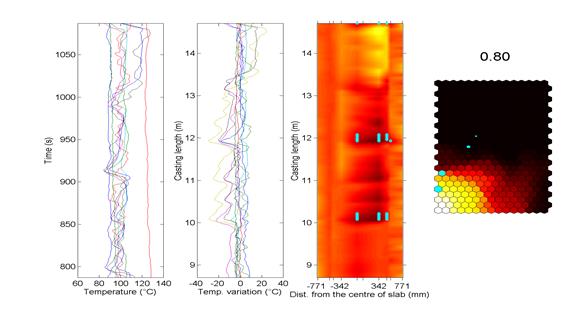

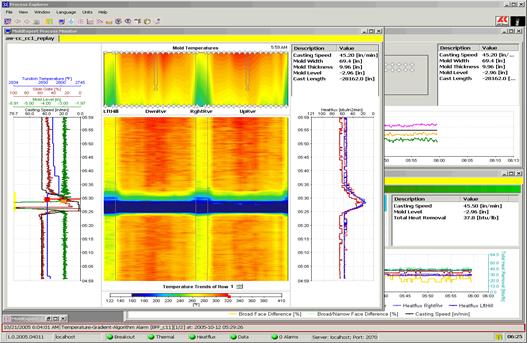

Полученные с термопар данные с помощью компьютерной обработки позволяют получить картину распределения температуры по поверхности заготовки в динамике в режиме текущего времени (рис.21.5).

Рис.21.5. Динамика изменения температуры поверхности заготовки, разности температур соответствующих точек и идентификации «опасных» ситуаций

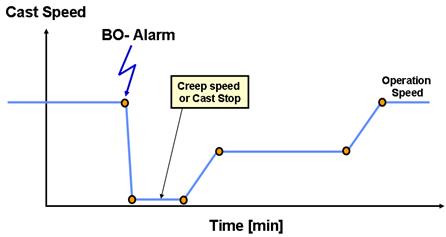

При этом автоматическая система прогнозирования прорывов использует определенную совокупность критериев, позволяющих судить о динамике развития негативных явлений, связанных с прилипанием корочки. Например, расширение зоны прилипания корочки (пониженной температуры) служит исходной информацией для снижения скорости вытяжки заготовки или полной остановки машины. В случае если динамика изменения температур в некоторой идентифицированной зоне имеет склонность к образованию прорыва (например, трещины в твердой корочке заготовки), то система управления извещает об этом оператора МНЛЗ и рекомендует ему выполнить операцию снижения скорости вытяжки заготовки (или эта операция выполняется в автоматическом режиме). Снижение скорости вытяжки заготовки (рис.21.6) позволяет залечить прорыв и придать корочке необходимую прочность.

Рис.21.6. Схема изменения скорости вытяжки заготовки в случае отработки системой предотвращения прорывов команды «Тревога» (Alarm)

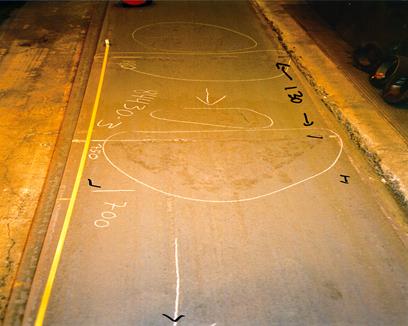

Между тем даже при снижении скорости разливки на поверхности сляба остаются участки, пораженные поверхностными и подповерхностными складками и трещинами (рис.21.7), которые рассматриваются как брак готовой продукции и требуют либо огневой зачистки, либо вырезания из сляба.

В конечном счете, любое торможение МНЛЗ следует рассматривать как фактор, который снижает ее производительность и требует дополнительных мероприятий по удалению возникших дефектов заготовки.

Рис.21.7. Фотография поверхности сляба с явно выраженным поверхностным дефектом, связанным с прорывом корочки в кристаллизаторе

Главное окно, которое видит оператор МНЛЗ на экране монитора при работе системы предотвращения прорывов, выглядит следующим образом (рис.21.7).

Рис.21.7. Окно монитора оператора МНЛЗ при передаче информации о возможности прорыва

На практике такая система предотвращения прорывов обеспечивает снижение аварийных ситуаций, связанных с прорывом металла под кристаллизатором в несколько раз.

Контрольные вопросы

Назовите основные причины прорыва металла под кристаллизатором.

Охарактеризуйте сущность возникновения прорыва металла под кристаллизатором в результате прилипания корочки к его поверхности и меры его предупреждения.

На чем основан принцип обнаружения момента прорыва корочки в кристаллизаторе?

Опишите сущность работы системы предотвращения прорывов и ее эффективность.

| <== предыдущая лекция | | | следующая лекция ==> |

| В противном случае конструктор обязан оговорить абсолютно все допуски на абсолютно все элементы (включая, например, допуски на углы фасок). | | | Места выхода черепных нервов из мозга |

Дата добавления: 2015-08-14; просмотров: 1875;