Приспособление для тарированного

сжатия пакета из двух «таблеток»

и трех радиаторов.

1 – плоская пружина пакета; 2 – «штатные» гайки пакета; 3 – элементы шаровых опор пакета; 4 – стяжные болты пакета; 5 – основание пакета; 6 – тарировочная пружина приспособления; 7 – цифровой индикатор приспособления.

20.2. Механообработка от базовых поверхностей. В общем случае, как отмечалось в 17.7, база для последующей механообработки должна допускать установку или на планшайбу или на аналогичные приспособления, или в кондуктор, или в центра, или, по крайности, в кулачки.

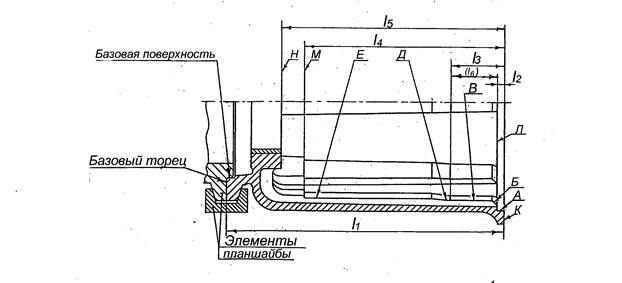

20.2.1. Механообработка от базовых поверхностей на универсальных токарных станках на примере корпуса асинхронного электродвигателя (частично рассматривалось в 17.7).

20.2.1.1. Обработка корпуса с этого установа выполняется по поверхностям А, Б, В, Д, Е и по торцам К, Л, М, Н.

Как уже указывалось в 17.7., допуск взаимного биения поверхностей, обрабатываемых с одного установа (т.е. поверхности А и торцев К, Н между собой), для корпуса рассматриваемого габарита лежит в пределах 0.015… 0.02 мм, а для поверхностей обрабатываемых по ребрам (т.е. поверхности Е и торца М) как между собой, так и относительно поверхности А и торцев К, Н – не менее 0.03 мм, т.к. по ребрам резец «идет на удар».

При этом, за счет перестановки корпуса на станке, достижимый допуск биения между поверхностями, обрабатываемыми с разных установов, увеличивается. Так, для рассматриваемого корпуса допуски биения поверхности А и торцев К, Н относительно базовой поверхности и базового торца увеличивается до 0.05 мм, не менее, а для поверхности Е и торца М (по ребрам) – до 0.06 мм, не менее.

20.2.1.2. Особенность простановки размеров.

Как правило, от базового торца задается только один размер (l1 ), а остальные аксиальные размеры (l2 , l3 , l4 и l5 ) задаются уже от торца (К), полученного при обработке по размеру от базового торца. Возможна простановка аксиальных размеров от другой «промежуточной» базы (например простановка размера l6 от торца Л до начала конуса по ребрам при снятии р – ра l3 ). Такая простановка размеров упрощает промежуточный контроль (без снятия детали со станка).

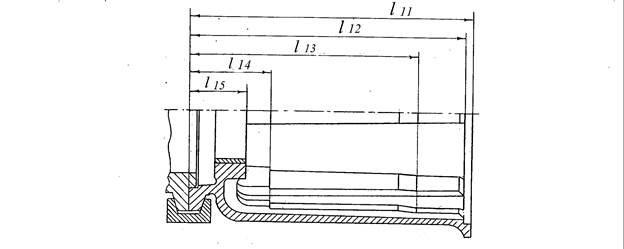

20.2.2. Механообработка от базовых поверхностей на токарных станках с ЧПУ на примере корпуса асинхронного электродвигателя

20.2.2.1. Обработка корпуса с рассматриваемого установа.

Принципиально ничем не отличается от обработки, рассмотренной в 20.2.1.1.

20.2.2.2. Особенность простановки размеров.

При обработки на станках с ЧПУ все аксиальные размеры (l11 , l12 , l13 , l14 и l15 ) задаются от базового торца. Это связано с тем, что при задаче размеров по 20.2.2. при программировании исключается необходимость как перенастройки на промежуточные базы, так и необходимость пересчета размеров и допусков по черт. 20.2.1. к виду по черт. 20.2.2., закладываемому в программу, что всегда чревато ошибками. Кроме того, в ряде случаев просто не представляется возможным обеспечить допуски указанные на черт. 20.2.1. без перенастройки станка на промежуточную базу, что нетехнологично. Так, например, допуск на размер от торца К до торца Н (размер l5 ) вполне может быть задан в пределах ±0,1 мм, а при обработке по программе, составленной применительно к черт. 20.2.2., он будет представлять из себя сумму допусков на р – ры l11 и l15 ,

т.е. ±0,2 мм, т.к., как правило, для станков с ЧПУ допуски на такие размеры составляют ±0,1 мм, не менее.

Дополнительные сведения:

Приведенные выше подходы к простановке размеров являются общими для любых станков.

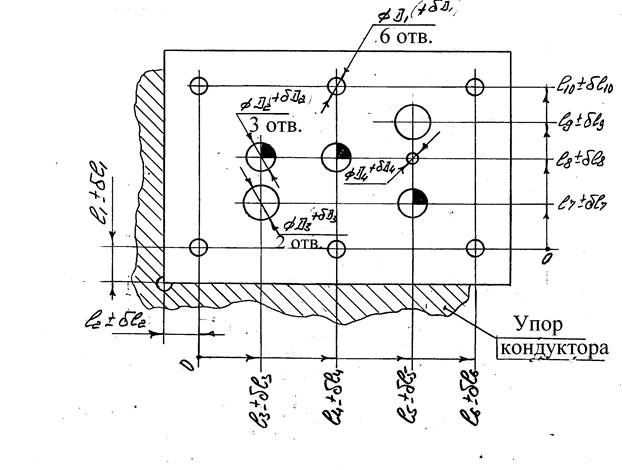

20.2.3. Механообработка от базовых поверхностей отверстий в плоских деталях типа панели.

Обработка выполняется, как правило, по кондуктору, в котором деталь базируется на один из прямых углов при установке «до упора».

Соответственно, допуски δl1 и δl2 на размеры l1 и l2 должны перекрывать «огрехи» вырубки заготовки на гильотинных ножницах. Как правило допуски δl1 и δl2 до базового отв. задаются симметричными в пределах js14…js15, но никак не точнее ±0,25…0,3 мм.

Допуски на размеры от базового отв. до всех остальных определяются условиями сборки в плане обеспечения установки крепежных изделий и достижимой точностью обработки выбранным методом обработки.

Иногда оптимальные по условиям работы и собираемости изделия размеры отв. под крепежные изделия приходится расширять для обеспечения более технологичного (но и менее точного) метода обработки (например при обеспечении обработки по кондуктору, а не на координатно – расточном станке).

20.3. Собираемость в плане установки крепежных изделий.

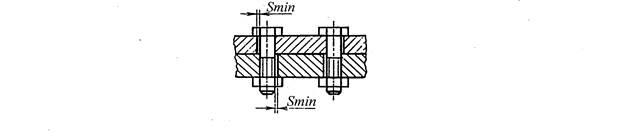

Соединения с применением крепежных изделий делятся на два типа («А» и «В»).

20.3.1. Соединения типа «А» (отверстия в деталях под крепежные изделия без резьбы, т.е. «гладкие»)

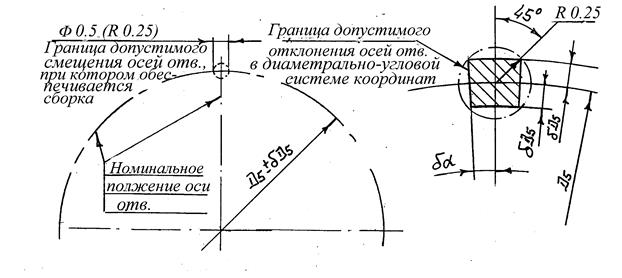

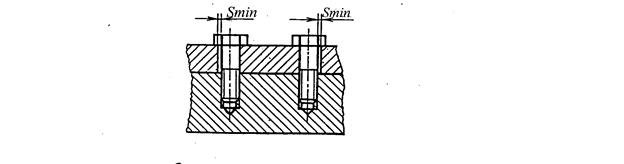

Для соединений типа «А» сборка обеспечивается, если оси центров отверстий под крепежные изделия в каждой из соединяемых деталей смещаются относительно своего номинального положения в любую сторону на величину не превышающую 1/2 наименьшего зазоры (S min) между отверстием под крепежное изделие и самим крепежным изделием.

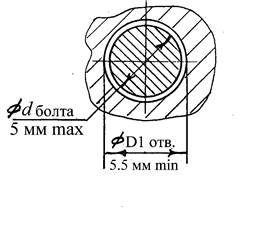

Например: фD1 в детали по 20.2.3. составляет ф5,5Н14, а болт, проходящий через это отв. имеет диаметр ф5 мах.

Отсюда: возможное смещение осей отв. относительно своего номинального положения, при котором сборка еще обеспечивается, составляет: 1/2 · (5,5 – 5) = 0,25 мм.

Отсюда: возможное смещение осей отв. относительно своего номинального положения, при котором сборка еще обеспечивается, составляет: 1/2 · (5,5 – 5) = 0,25 мм.

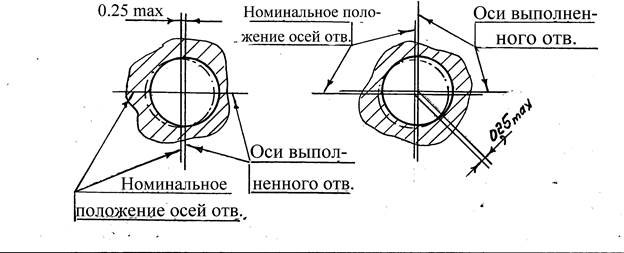

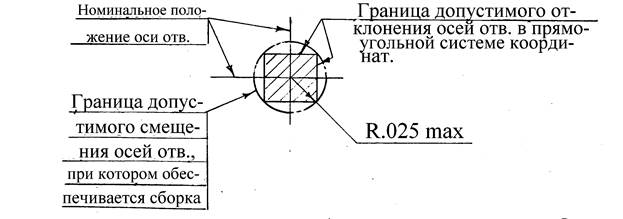

При этом оси выполненных отв. могут занимать относительно своего номинального положения любое положение, т.е. они должны «уложится» в круг радиусом 0.25 мм, прочерченный вокруг номинального (теоретического) положения этих осей, т.е. например:

Но при простановке размеров в прямоугольной системе координат (например для детали по 20.2.3.) допуски на линейные размеры между отв. (δl4 , δl6 и δl10 ) будут меньше радиуса 0,25 мм и составят 0,25 · sin45˚ ~ 0,18 мм.

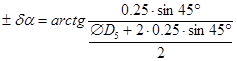

Соответственно, по тем же причинам в диаметрально – угловой системе координат допуск на диаметральный размер по осям отв. при соединении типа «А» деталей в виде щита и корпуса составит при тех же отв. и болтах, что и в детали по 20.2.3. не ±δD5 = ±0,25 мм · 2 = 0,5, а ±δD5 = ±0,25 · 2 · sin45º = ±0,35 мм.

При этом допуск на угловое смещение составит

20.3.2. Соединения типа «В» (в одной из деталей отверстия под крепежные изделия резьбовые).

Для соединений типа «В» сборка обеспечивается, если оси центров отверстий под крепежные изделия (в том числе и резьбовые) в каждой из соединяемых деталей смещаются относительно своего номинального положения в любую сторону на величину, не превышающую 1/4 наименьшего зазора (S min) между отв. под крепежные изделия и самим крепежным изделием.

Допуски положения для отв. в прямоугольной системе координат и в диаметрально – угловой системе координат рассчитываются аналогично расчетам, приведенным в 20.3.1.

20.3.3. Отверстия под крепежные изделия.

Для сокращения номенклатуры инструмента и упрощения вопросов контроля на всех предприятиях авиационного электромашиностроения придерживаются ограничителей, которые в свое время были разработаны на «Дзержинце».

Выдержка из стандарта предприятия приводится ниже для справок.

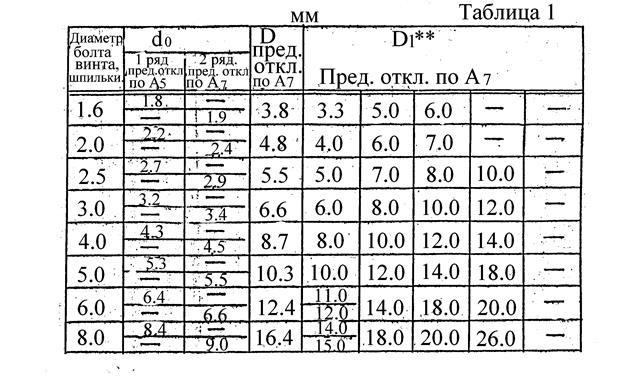

«Настоящий стандарт устанавливает ограничительную номенклатуру размеров гладких сквозных отверстий, а также размеров гнезд под крепежные детали, разрешенные для применения во вновь разрабатываемых изделиях.

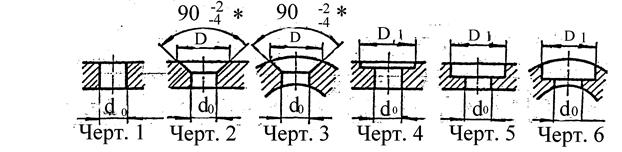

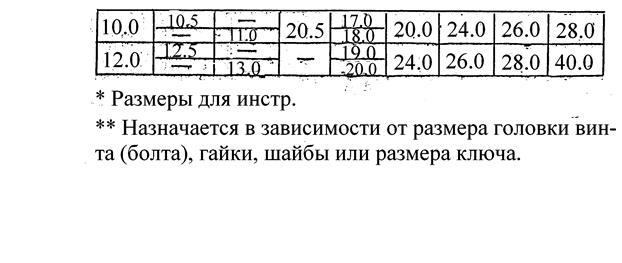

2. Размеры отверстий и гнезд под крепежные детали, кроме заклепок, следует назначать в соответствии с черт. 1 – 6 и табл. 1.

Для винтов и болтов с потайной головкой при болтовом соединении размеры диаметров отверстий d0 назначать по 1 – му ряду табл. 1.

В технически обоснованных случаях допускается назначать предельные отклонения:

- на размеры диаметров сквозных отверстий первого ряда по А7;

- на размеры диаметров конусных гнезд по А9;

| <== предыдущая лекция | | | следующая лекция ==> |

| Ключевые роли коллектива разработчиков и задача определения кадровых ресурсов проекта | | | Функциональные ряды. |

Дата добавления: 2015-08-14; просмотров: 1318;