Воздухоподогреватель

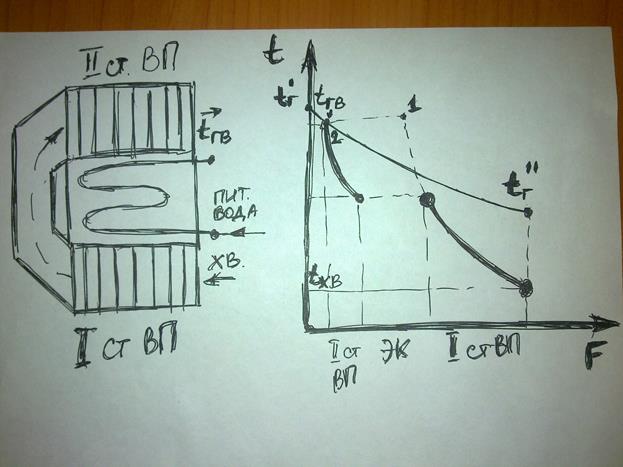

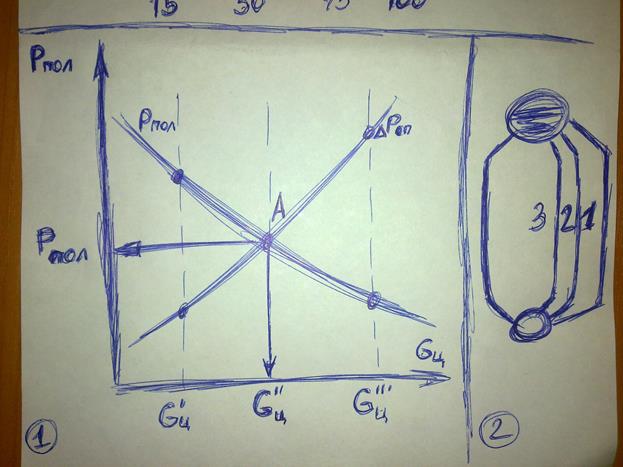

Подача подогретого воздуха в топку интенсифицирует процесс горения, что приводит к уменьшению потерь теплоты от химической и физической неполноты сгорания(q3,q4). Установка воздухоподогреватель позволяет также снизить теплоту уходящих газов, что приводит к снижению величины Q2 и к увеличению КПД котла. С другой стороны установка воздухоподогреватель увеличивает капитальные затраты, а также сопротивление газового и воздушного трактов. Оптимальная температура t уходящих газов явл между экономичностью котла и его стоимостью, и определ с учетом вида топлива, способа сжигания и t точки росы для уходящих газов. Для мазута и природного газа рекомендация t воздуха подаваемого в топку равна 250-300 С. При нагреве воздуха на 1С, так как количество и теплоёмкость продуктов сгорания больше, они охлаждаются на 0,7-0,9С. С целью уменьшения габаритов и повышения температуры воздуха , применяют двухступенчатый подогрев, размещая воздухоподогреватель в рассечку с водяным экономайзером . ___рис___

Как видно из графика при одноступенчатом подогреве , нагрев воздуха до заданной температуры t гв невозможен (штриховая линия точка 1) из-за недостаточного температурного напора между продуктами сгорания и воздухом. При двухступенчатом подогреве, за счет переноса второй ступени воздухоподагрев, в зону более высоких температур продуктов сгорания. Заданный подогрев воздуха может быть обеспечен (сплошная линия точка 4). Также, двухсторонний подогрев позволяет уменьшить площадь воздухоподагрев, за счет более высокого температурного напора во второй ступени.

Как видно из графика при одноступенчатом подогреве , нагрев воздуха до заданной температуры t гв невозможен (штриховая линия точка 1) из-за недостаточного температурного напора между продуктами сгорания и воздухом. При двухступенчатом подогреве, за счет переноса второй ступени воздухоподагрев, в зону более высоких температур продуктов сгорания. Заданный подогрев воздуха может быть обеспечен (сплошная линия точка 4). Также, двухсторонний подогрев позволяет уменьшить площадь воздухоподагрев, за счет более высокого температурного напора во второй ступени.

Классификация по принципу действия: Регенеративные, Рекуперативные. В рекуперативных теплота продуктов сгорания передаётся воздуху через стенку непрерывно. Конструционно могут быть чугунными или стальными.Стальные в-ли делятся: Пластинчатые, Трубчатые. На практике наиболее широкое применение получили трубчатые ВП.

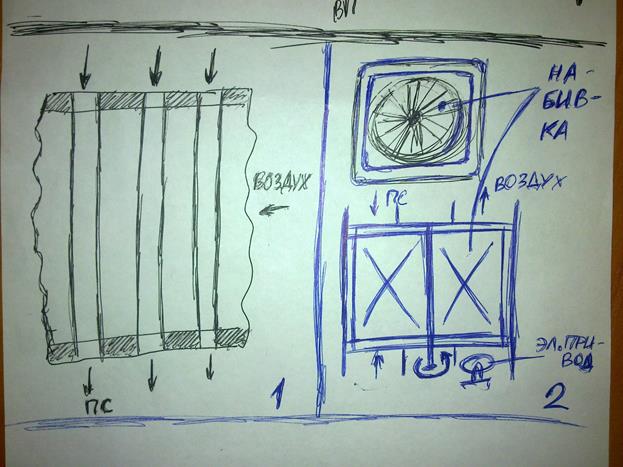

___рис1___Трубчатые ВП выполняются из труб D=33-40 mm и толщиной 1.5mm.Они состоят из 2-х трубных решеток , в которые в шахматном порядке вварены трубы . Продукты сгорания перемещаются по трубам , а воздух омывает их снаружи(в межтрубном пространстве) . Это облегчает очистку ВП от золы. Очистка может производится двумя способами : 1.ОБДУВ ВОЗДУХОМ: очистка может осущ воздухом с высоким давлением, когда продув отдельно кажд трубка ВП. Такая очистка произв на неработ котле. Поочередно каждой трубе в-ля подключается шланг от компрессора. 2.ДРОБЕОЧИСТКА: через трубки в-ля пропускается чугунные шарики диаметром 3-5 мм , которые сбивают осевшую на стенках золу , и вместе с ней попадает в приемный бункер расположенный в нижней части опускного газохода, в этом бункере зола и шарики отделяются(это на работ котле). По виду воздушного тракта :Одноходовые,многоходовые. Скорость воздуха в трубчатых в-ях –6-8 м/с, скорость газов10-14 м/с . Преимущества таких в-ей – просты по конструкции,надежны в работе и имеют высокую газоплотность. Недостаток – больш расход металла. Этого недостатка лишены регенеративные ВП, которые отлич гораздо меньшей металлоемкостью и габаритами. В этих ВП передача теплоты от пс к воздуху осущ путем поперменного нагревания и охлаждения одной и той ж пов-ти нагрева. ___рис2___ Конструктивно регенеративн ВП предст собой барабан, заключ в цилиндрич корпус. Барабан заполн набивкой и привод во вращение эл двигателем. Набивка вып из гофрир металлич листов, что обеспеч турбулизацию потока и увеличение коэф теплоотдачи. Скорость вращения барабана сост от 2 до 6 об/мин. Преимущество по сравнению с стандарт труб ВП явл небольш габариты при значит пропускн способностью. В промышленности регенер ВП выполн стандартных размеров 4,5 и 7м. Недостатки этих ВП явл значит перетоки воздуха в поток пс, что увел потери уход газами. Регенер ВП прим в основном на крупн энергет котлах. Осн проблемой при эксплуатации ВП люой конструкции явл наружн коррозия пов-ти нагрева ВП раб в зоне низ температуры пс, что может привести к коррозии, особенно при сжигании сернист топлив. На практике ВП защищ от коррозии, в основном, поддерживая температуру стенки трубы на 10С выше температуры росы. Температура точки росы пс опред парциальн давлению водяных паров с учетом сернистости и зольности топлива. tp=tконд+Δtp tконд-температура, при кот происх конденсация вод пара из пс, Δtp-поправка, учит характеристики сжиг топлива. Для топлив, не содерж серы температуры росы счит равн tконд пара при его парц давл-ях пс. . tp=tконд ≈45-55С. Поправка серн топлив Δtp=

___рис1___Трубчатые ВП выполняются из труб D=33-40 mm и толщиной 1.5mm.Они состоят из 2-х трубных решеток , в которые в шахматном порядке вварены трубы . Продукты сгорания перемещаются по трубам , а воздух омывает их снаружи(в межтрубном пространстве) . Это облегчает очистку ВП от золы. Очистка может производится двумя способами : 1.ОБДУВ ВОЗДУХОМ: очистка может осущ воздухом с высоким давлением, когда продув отдельно кажд трубка ВП. Такая очистка произв на неработ котле. Поочередно каждой трубе в-ля подключается шланг от компрессора. 2.ДРОБЕОЧИСТКА: через трубки в-ля пропускается чугунные шарики диаметром 3-5 мм , которые сбивают осевшую на стенках золу , и вместе с ней попадает в приемный бункер расположенный в нижней части опускного газохода, в этом бункере зола и шарики отделяются(это на работ котле). По виду воздушного тракта :Одноходовые,многоходовые. Скорость воздуха в трубчатых в-ях –6-8 м/с, скорость газов10-14 м/с . Преимущества таких в-ей – просты по конструкции,надежны в работе и имеют высокую газоплотность. Недостаток – больш расход металла. Этого недостатка лишены регенеративные ВП, которые отлич гораздо меньшей металлоемкостью и габаритами. В этих ВП передача теплоты от пс к воздуху осущ путем поперменного нагревания и охлаждения одной и той ж пов-ти нагрева. ___рис2___ Конструктивно регенеративн ВП предст собой барабан, заключ в цилиндрич корпус. Барабан заполн набивкой и привод во вращение эл двигателем. Набивка вып из гофрир металлич листов, что обеспеч турбулизацию потока и увеличение коэф теплоотдачи. Скорость вращения барабана сост от 2 до 6 об/мин. Преимущество по сравнению с стандарт труб ВП явл небольш габариты при значит пропускн способностью. В промышленности регенер ВП выполн стандартных размеров 4,5 и 7м. Недостатки этих ВП явл значит перетоки воздуха в поток пс, что увел потери уход газами. Регенер ВП прим в основном на крупн энергет котлах. Осн проблемой при эксплуатации ВП люой конструкции явл наружн коррозия пов-ти нагрева ВП раб в зоне низ температуры пс, что может привести к коррозии, особенно при сжигании сернист топлив. На практике ВП защищ от коррозии, в основном, поддерживая температуру стенки трубы на 10С выше температуры росы. Температура точки росы пс опред парциальн давлению водяных паров с учетом сернистости и зольности топлива. tp=tконд+Δtp tконд-температура, при кот происх конденсация вод пара из пс, Δtp-поправка, учит характеристики сжиг топлива. Для топлив, не содерж серы температуры росы счит равн tконд пара при его парц давл-ях пс. . tp=tконд ≈45-55С. Поправка серн топлив Δtp=  Sp-сернистость топлива,

Sp-сернистость топлива,  ун-коэф уноса золы, Ар-золность топлива. Др методики защиты пов-ти ВП от коррозии яв: 1) покрытие поверхностей кислотостойкими эмалями, 2) применение труб из легир, нержав сталей, 3) применении ВП в промежут теплоносителе(тепл трубы) Тепл трубы предст собой герметич трубки на 1/3 заполн водой или др легкокипящ теплоносителем. Ниж часть наклонно устан труб омыв пс, а верхняя – нагрев воздухом. В результате в нижн части трубки вода закипает, а образ пар подним в верх часть трубки, где конденсир-ся потоком воздуха. Образ конденсат стекает обратно по стенке во внеш часть трубки. При этом в процессе испарения и конденсации происх перенос теплоты от пс ку воздуху. Давление внутри кажд трубки подбир то,чтобы температура кипения воды в трубке соотв пс данной точки газохода, не не были ниже температуры точки росы.

ун-коэф уноса золы, Ар-золность топлива. Др методики защиты пов-ти ВП от коррозии яв: 1) покрытие поверхностей кислотостойкими эмалями, 2) применение труб из легир, нержав сталей, 3) применении ВП в промежут теплоносителе(тепл трубы) Тепл трубы предст собой герметич трубки на 1/3 заполн водой или др легкокипящ теплоносителем. Ниж часть наклонно устан труб омыв пс, а верхняя – нагрев воздухом. В результате в нижн части трубки вода закипает, а образ пар подним в верх часть трубки, где конденсир-ся потоком воздуха. Образ конденсат стекает обратно по стенке во внеш часть трубки. При этом в процессе испарения и конденсации происх перенос теплоты от пс ку воздуху. Давление внутри кажд трубки подбир то,чтобы температура кипения воды в трубке соотв пс данной точки газохода, не не были ниже температуры точки росы.

38. Гидродинамика котельного агрегата. Для обеспечения надежности работы поверхностей нагрева необходимо поддерживать температуру металла (стенок) в допустимых пределах. Для этого производится непрерывный отвод теплоты от поверхностей нагрева путем омывания их хол теплоносителем. Температуру стенки поверхности нагрева можно опред. по формуле

tст= tрт+b m q  , где tрт - температура рабочего котла; q – плотность теплового потока от греющей среды к рабочему телу; dст, lст - толщина и коэф теплопроводности стенки трубы; b - отношение dнар/dвнутр; m - коэф. растечки теплоты по сечению трубы, вызываемый неравномерностью ее обогрева по периметру; a - коэф. теплоотдачи от стнеки к раб телу. Для углеродистой стали Ст20 предельно допуст. t = 450°С для 12´1 мор - 585° 1´18 Н 12 Т - 640°С. Из формулы следует, что при конкретных значениях tрт , dст, lст , b - tст зависит от удельной тепловой нагрузки и коэффициента теплоотдачи от стенки и раб. телу. Повышение удельной тепловой нагрузки приводит к уменьшению площади поверхности нагрева и поэтому всегда желательно, хотя и не снижает tст. Поэтому для поддерж. tст необходимо стремиться к увеличению a2 , который в «основном» зависит от скорости потока раб. тела . Массовая скорость раб. тела в элементах котла зависит от производительности (нагрузки), а в испарительных поверхностях – от организации движения пароводяной смеси. В экономайзерах и пароперегревателях котла вода и пар движутся принудительно, однократно и массовая скорость определяется только нагрузкой. Зависимость массов скорости раб тела от нагрузки в испарит пов-тях котлов различн конструкций, приведена на графике

, где tрт - температура рабочего котла; q – плотность теплового потока от греющей среды к рабочему телу; dст, lст - толщина и коэф теплопроводности стенки трубы; b - отношение dнар/dвнутр; m - коэф. растечки теплоты по сечению трубы, вызываемый неравномерностью ее обогрева по периметру; a - коэф. теплоотдачи от стнеки к раб телу. Для углеродистой стали Ст20 предельно допуст. t = 450°С для 12´1 мор - 585° 1´18 Н 12 Т - 640°С. Из формулы следует, что при конкретных значениях tрт , dст, lст , b - tст зависит от удельной тепловой нагрузки и коэффициента теплоотдачи от стенки и раб. телу. Повышение удельной тепловой нагрузки приводит к уменьшению площади поверхности нагрева и поэтому всегда желательно, хотя и не снижает tст. Поэтому для поддерж. tст необходимо стремиться к увеличению a2 , который в «основном» зависит от скорости потока раб. тела . Массовая скорость раб. тела в элементах котла зависит от производительности (нагрузки), а в испарительных поверхностях – от организации движения пароводяной смеси. В экономайзерах и пароперегревателях котла вода и пар движутся принудительно, однократно и массовая скорость определяется только нагрузкой. Зависимость массов скорости раб тела от нагрузки в испарит пов-тях котлов различн конструкций, приведена на графике

1- естеств циркуляция(низ давл), 2- естест циркуляция(высш давл), 3-прямоточн котлы, 4- с многократно-принуд циркуляцией. При естественной циркуляции в испарительных поверхностях нагрева и низком давлении – скорость пароводяной смеси с ростом нагрузки резко увеличивается (кривая 1), а затем после достижения максимального значения почти стабилизируется вследствие увел гидравл сопр-я при возрастающ паросодержании. При высоком давлении вследствие небольш разности плотностей воды и пара массовая скорость нарастает медленно (кривая 2) и достигает своего макс: значения при номинальн нагрузках. при малой нагруз. может не обеспечить требуемого охлаждения труб экранов. Для исключения этого недостатка используют метод растопки на скользящих параметрах. В прямоточных котлах массовая скорость пропорциональна нагрузке. В котлах с многократно-принудительной циркуляцией, вследствие работы циркул насоса, массовая скорость практически не зависит от нагрузки (кривая 4).

39.Структуры потока пароводяной смеси. Условия охлаждения внутренней повязности трубы зависят от структуры возникающего двухфазного потока пароводяной смеси. Структура потока пароводяной смеси в свою очередь зависит от паросодержания, скорости и давления.

а) б) в) г)

а- Пузырьковая структура, при которой мелкие пузырьки пара относительно равномерно распределены по сечению трубы, возникает при небольшом паросодержании и малой скорости пароводяной смеси в вертикальной трубе.б -Снарядная структура, при которой образуются крупные паровые пузыри, напоминающие по очертанию снаряды.Этот режим возникает при увеличении паросодержания и низком давлении.При давлениях более 10 МПа снарядная структура не наблюдается. в -Стержневая структура характеризуется наличием сплошного парового стержня, движущегося по центру трубы. По стенке при этом движется слой жидкости, толщина которого уменьшается с ростом паросодержания и скорости потока. г- Эмульсионная структура наблюдается при большой скорости пара и высоком давлении. Основная масса водяной пленки срывается пузырями пара и уносится в виде капель. На внутренней стенке трубы остается тонкая водяная пленка. В горизонтальных трубах при малых скоростях происходит расслоение потока. В верхней части трубы движется пар, имеющий маленькую плотность по сравнению с водой, а в нижней части – основная масса воды. При низких давлениях наблюдается снарядный режим течения. С повышением давления до 3…4 МПа он переходит в снарядно – пузырьковый и при давлении 10 МПа – в пузырьковый, который при определенных условиях может перейти в стержневый, а затем в эмульсионный режим. Процесс кипения в трубах может так же происходить при t° воды, меньшей t° насыщения. Это наблюдается при интенсивном подводе кислоты, когда tст>tнас и кипение происходит в тонком слое жидкости. Однако, паровые пузыри, образовавшиеся в пристенной области, попав в основной поток, быстро конденсируются. Такое кипение называют кипением в пограничном слое или кипением недогретой жидкости.Из указанных режимов течения пароводяной смеси наилучшие условия охлаждения стенки обеспечиваются при пузырьковой структуре потока когда имеет место высокая интенсивность теплоотдачи.

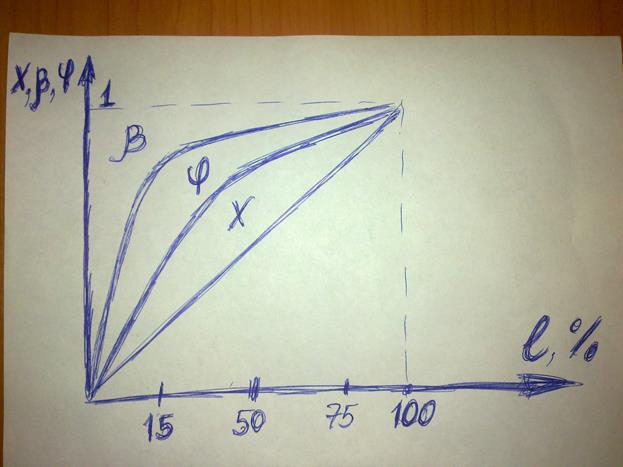

40.Характеристики потоков рабочего тела. 1) Массовая скорость потока wr = G/F, [кг*м2/с] G - массовый расход рабочего тела, кг/с; f - площадь сечения трубы 2) Средняя скорость потока w = GV/f м/с; V- удельный объем раб тела. 3) Для пароводяной смеси удобно пользоваться приведенными скоростями воды и пара, представляющие собой отношение объемного расхода воды или пара к полному сечению трубы.w0’ = G’V’/f м/с(пар) w0” = G”V”/f м/с(вода), где G = G’+G”, w = w0’+w0” 4) Скорость циркуляции, т.е. скорость к-ю имела h вода при tнас, если она протекла через данное сечение трубы при массовом расходе = Gпв. w0 = (G’+G”)V’/f; V’ – удельный объем кипящей воды. 5)Скорость пароводяной смеси(ср скорость потока) w = w0[1+х(V”/V’-1)]; х- Паросодержание – отношение массы пара в пароводяной смеси к массе смеси. 6) X=G”/(G’+G”) =(w0”v’)/(w’0v”) – доля пара в общ расходе раб тела. Среднее значение паросодержания на данном участке трубы:X=0,5(Xн*Xk); Xн,Xk – паросодержание в начале и в конце участка, 7) Объемное паросодержание – отношение объемного расхода пара к объемному расходу пароводяной смеси: β=(G”V”)/(G’V’+G”V”)=W0” /Wсм после парообразования: β=X(X+(1-X)V’/V”) 8) Напорное паросодержание – доля сечения трубы, занятая паром. Φ=Fп/F=W0”/Wп Fп – сечение трубы, занятое паром. Wп – истинная скорость пара. Характер изменений массового, объемного и напорного паросодержания(β, Φ, X) по длине равномерно обогреваемой трубы показан на рисунке:

41. Гидродинамика котлов с естественной циркуляцией.Простейший контур с естественной циркуляцией состоит из обогреваемой подъемной трубы, необогреваемой опускной трубы, соединительного коллектора и барабана, в котором происходит разделение пароводяной смеси на газ и воду.

За счет подвода теплоты к правой ветви, вода в ней начинает подниматься, а в первой опускаться!Такая естественная циркуляция возникает за счет разности плотностей нагретой и холодной воды. По мере увеличения нагрева правой ветви скорость движения воды повышается. В некоторый момент времени начинается парообразование. Движущая сила в циркуляционном контуре, возникшая вследствие разности плотностей воды и пароводян смеси, расходуется на создание скорости циркуляции и преодоление гидравл сопротивлений циркуляционного контура. В испарительных трубах только часть воды превращается в пар. Следовательно, для превращения в пар всей воды, поступившей в обогреваемые трубы. Чтобы вся вода превр в пар, она должна пройти по трубам много раз. Соотношение массы воды, поступившей в испарительный контур, к массе пара, вырабатываемого контуром за то же время, называется кратностью циркуляции. K=Gц/D; Gц-объем цирк воды. Для котлов с естественной циркуляцией к находящейся в пределах от 8 до 100. Для повышения производительности большинство современных промышленных котлов имеет естественную циркуляцию и, как правило, несколько параллельно работающих циркуляционных контуров. Расчет циркуляции базируется на двух уравнениях:1-ое - уравнение неразрывности движения : Gпод=Gоп ,где Gпод и Gоп – массовые жидкости, движущиеся в подъемных и опускных трубах, кг/с. 2-ое – уравнение сохранения энергии : P=∑∆p; Р- полное движущее давление циркуляции,∑∆pi- полное гидравлическое сопротивление контура.Полное движущее давление: P=Hg(ρоп- ρпод)=Hg(ρ’- ρпв) Полное гидравлическое сопротивление контура: ∑∆pi=∆pтроп + ∆pмоп +∆ртрпод +∆рмпод +∆руск; ∆pтр – потери на трение в опускных и подъемных трубах.∆pм – потери от местных сопротивлений в опускных и подъемных трубах, ∆руск – потери давления на создание ускорения смеси в подъемных трубах. Разность движущего давления и сопротивления подъемной части циркулирующего контура составляет полезное давление, расходуемое на преодоление сопротивлений опускной части контура: Рпол=Р-∑∆Рпод =∆Роп

42.Схема расчета циркуляции.Целью расчёта циркуляции в испарительной системе котла является определение скорости воды пароводяной смеси. Испарительные системы состоят из ряда параллельно включённых элементов, объединяемых коллекторами и барабанами. Циркуляционные контуры могут иметь последовательное и параллельное соединение отдельных обогреваемых участков. Для контуров с последовательным включением участков массовый расход раб тела будет одинаков и равен расходу через контур Gцconst, а общ полезн давление циркул-ии равно ∑ полезн давлений отдельных участков. ∑Pпол = Рпол1 + Рпол2 +….+Pпол n Для контуров с параллельно включённым участками, объединёнными общим коллектором и барабаном, в каждом участке устанавливается одинаковое полезное давление с общим количеством циркулирующей воды. Gц = Gц1 + Gц2+…+Gцn Определить GЦ контуре можно по скорости циркуляции во обходных участках подъёмных труб, которые равны ω0 и их сечению f. Следовательно, в начале расчёта необходимо знать значение ω0, определение которой является итоговой целью расчёта.

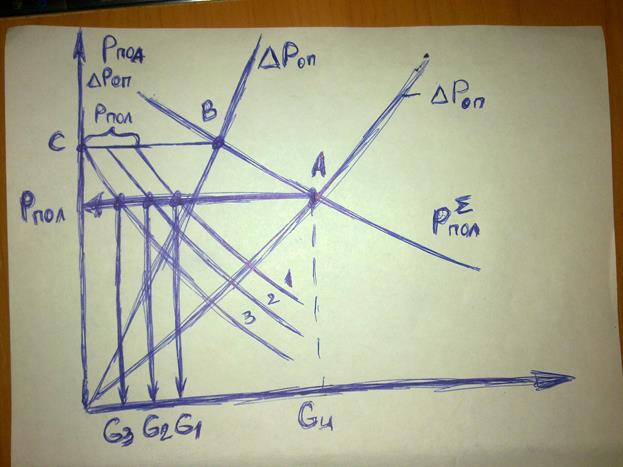

Поэтому в начале расчёта данного контура задаются ориентировочными несколькими значениями скорости циркуляции ω0 и далее строят гидравлические характеристики при этих значениях ω0 в данном контуре. Предварительные значения обычно принимаются следующими(таблица повыше). Далее при выбранных значениях ω0 опред полн давление циркуляции P, сопротивление в подъемн и опускн трубах контура ∆pоп ,∆рпод и полезное давление циркуляции ∆pпол. Затем для кажд ω0 опред массовый расход циркуляции. Gц и по трем получ значениям Gц строят графич зависимость Pпол=f(Gц) и ΔPпол=f(Gц) ___рис___ Точки пересечения графиков ΔPпол(в т А), где Рпол=ΔPоп, наход истин значение массов расхода в контуре Gц и полезн давление циркуляции k= Gц/D. В расчетах необходимо учитывать, что с ростом тепловой нагрузки кратность циркуляции удет уменьш.Для контура, сост из неск рядов труб, порядок расчета будет аналогичен.__рис___ Для испарительного пучка состоящего, например, из 3-х рядов труб, определяется Рпол и ∆Роп для 3-х принятых значений ω0 и строятся гидравлические характеристики для каждого ряда труб.Затем складывая расход Gц для одинаковых Рпол отдельных рядов, строят суммарную кривую Р∑пол. ___рис__

Поэтому в начале расчёта данного контура задаются ориентировочными несколькими значениями скорости циркуляции ω0 и далее строят гидравлические характеристики при этих значениях ω0 в данном контуре. Предварительные значения обычно принимаются следующими(таблица повыше). Далее при выбранных значениях ω0 опред полн давление циркуляции P, сопротивление в подъемн и опускн трубах контура ∆pоп ,∆рпод и полезное давление циркуляции ∆pпол. Затем для кажд ω0 опред массовый расход циркуляции. Gц и по трем получ значениям Gц строят графич зависимость Pпол=f(Gц) и ΔPпол=f(Gц) ___рис___ Точки пересечения графиков ΔPпол(в т А), где Рпол=ΔPоп, наход истин значение массов расхода в контуре Gц и полезн давление циркуляции k= Gц/D. В расчетах необходимо учитывать, что с ростом тепловой нагрузки кратность циркуляции удет уменьш.Для контура, сост из неск рядов труб, порядок расчета будет аналогичен.__рис___ Для испарительного пучка состоящего, например, из 3-х рядов труб, определяется Рпол и ∆Роп для 3-х принятых значений ω0 и строятся гидравлические характеристики для каждого ряда труб.Затем складывая расход Gц для одинаковых Рпол отдельных рядов, строят суммарную кривую Р∑пол. ___рис__

Расчётная точка А находится на пересечении кривых Р∑пол и ∆Роп, причём ∆Роп одинаково для всех рядов труб. т. к. у них общий коллектор и барабан. Пересечение прямой, проведённой из т.А параллельную оси абцисс, с кривыми полезных давлений для каждого ряда определяет расходы воды, циркулирующей через каждый ряд труб пучка. Далее по Gi определяют ω0i в каждом ряду.

Расчётная точка А находится на пересечении кривых Р∑пол и ∆Роп, причём ∆Роп одинаково для всех рядов труб. т. к. у них общий коллектор и барабан. Пересечение прямой, проведённой из т.А параллельную оси абцисс, с кривыми полезных давлений для каждого ряда определяет расходы воды, циркулирующей через каждый ряд труб пучка. Далее по Gi определяют ω0i в каждом ряду.

43. Застой и опрокидывание циркуляции.При некоторых режимах работы испарительных поверхностей нагрева пароводяная смесь в обогреваемых подъёмных трубах может остановиться или пойти вниз.Режим медленного движения воды вверх или вниз, а пара вверх, при котором возможен застой паровых пузырей в отдельных участках трубы – отводы, гибы и пр., называется застоем циркуляции. В испарительной трубе, выведенной в паровое пространство барабана, при прекращении движения воды вследствие недостаточного Рпол может образоваться свободный уровень воды, выше которого медленно движется пар (или насыщенный или перегретый).Движение пароводяной смеси вниз в подъёмной трубе называется опрокидывание циркуляции. При этом в подъемной трубе появляется скопление пара, который не может преодолеть динамическое воздействие движущегося вниз потока воды и увлекается вместе с ним, не выходя в верхний барабан. Для выявления причин образования явлений застоя, свободного уровня и опрокидывания циркуляции. Рассмотрим гидродинамические характеристики испарительной системы, состоящих из 3-х параллельно включённых рядов труб с различным тепловосприятием. При этом примем, что в подъёмные трубы поступает вода, нагретая до t0нас. Гидродинамическая характеристика каждого ряда труб различна в зависимости от паросодержания, определяемого удельной тепловой нагрузкой, причём полезное давление Рпол меньше в ряду труб (3 ряд) с меньшим тепловосприятием, т.е. в слабообогреваемых трубах.При некоторых тепловых нагрузках может оказаться, что пересечение характеристики этого ряда труб с линией, определяющей Рпол всей системы (т.В), произойдёт при значении Gц, а следовательно, и ω0 равны или меньшим нуля (т.С). Следовательно, в трубах этого 3-его ряда при некоторых малых q будет иметь место застой или опускное движение потока пароводяной смеси.Оба режима неустойчивы и опасны, т.к. образование паровых объёмов в трубе, ухудшает охлаждение поверхности трубы вследствие резкого снижения ω0 и может привести к перегреву стенки трубы.Во- избежание опасных режимов циркуляции, как видно из рис., следует ограничивать сопротивление опускных труб так, чтобы Рпол подъёмных труб не превышало исходного предельного значения.

Дата добавления: 2015-07-10; просмотров: 1452;