Центровка поршневых и центробежных машин

Для нормальной работы компрессорной или насосной установки необходима точная центровка всего агрегата. Центровкой агрегата достигается максимальная точность параллельности, перпендикулярности и соосности осей его элементов, горизонтальной или вертикальной установки рабочих поверхностей. Центровку выполняют при монтаже машины, а также при сборке ее после капитального ремонта.

При средних и капитальных ремонтах центробежных агрегатов центруют роторы по полумуфтам и по расточкам подшипников, а также проверяют по уровню линии валов.

Центровка центробежных машин и агрегатов, работающих при большом числе оборотов, является наиболее ответственной операцией сборки при монтаже и ремонте. Неправильная центровка вызывает вибрацию агрегатов, чрезмерный нагрев и преждевременный износ подшипников, износ уплотнений и нагрев вала, нарушает нормальное соединение муфт.

Центровку роторов по полумуфтам и по расточкам уплотнений проводят одновременно и в следующих случаях: при замене или перезаливке вкладышей подшипников; при задевании ротора за уплотнения и замене уплотнений; после правки валов; после замены ротора или направляющих аппаратов и при выявлении общей расцентровки агрегата.

При центровке по полумуфтам роторы следует установить так, чтобы торцевые плоскости полумуфт были расположены концентрично. В этом случае зазоры между торцами полумуфт в любом положении роторов должны быть равны и образующие их цилиндрических поверхностей совпадать. На практике такой центровки достичь невозможно, так как торцы полумуфт обычно не параллельны, цилиндрические поверхности не концентричны, т.е. имеется смещение и излом осей роторов. При центровке роторов по полумуфтам допускаются определенные отклонения. Они зависят главным образом от типа муфт. Центровка считается неудовлетворительной и подлежит переделке, если не выдержаны предельно допустимые отклонения.

Центровку по полумуфтам выполняют, используя специальные приспособления, позволяющие производить замеры с помощью щупа или индикаторов. Конструкция приспособлений (скобы, держалки для индикаторов и хомуты крепления) зависит от конструкции полумуфт и должна обладать необходимой жесткостью и прочно крепиться на полумуфтах.

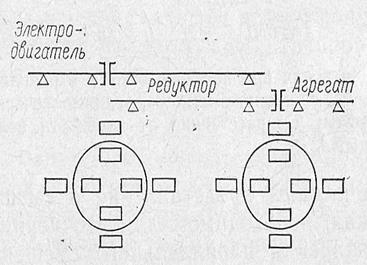

Перед центровкой необходимо убедиться в том, что валы центруемых машин свободно, не задевая за уплотнения, вращаются в подшипниках; шейки валов чисты, смазаны, не имеют повреждений и нормально прилегают к вкладышам; вкладыши плотно прилегают к своим постелям. При жестких муфтах центрующие выступы полумуфт не должны касаться друг друга. Если нет специальных указаний, то при центровке агрегата с редуктором за базу принимают редуктор, валы которого укладывают горизонтально, а затем проводят центровку агрегата от полумуфт в сторону двигателя и в сторону агрегата. В агрегатах без редуктора электродвигатель прицентровывают к выверенному и закрепленному агрегату.

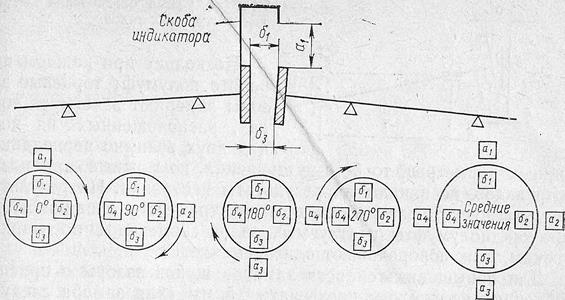

Полумуфты центруемых валов с установленными на них приспособлениями совмещают по маркировкам, соответствующим их взаимному положению и устанавливают маркировками вверх. С помощью линейки на полумуфтах делают отметки мелом, разделяющие окружности полумуфт на четыре равные части (по вертикали и горизонтали). В процессе центровки обе полумуфты вращают совместно в направлении вращения компрессора. От начального положения (маркировки вверху) полумуфты последовательно поворачивают на 90, 180, 270 и 360о, т.е. каждый раз на четверть окружности (в соответствии с отметками мелом). В каждом положении полумуфты проводят пять замеров (рис.5.6): один по окружности (а) и четыре по торцу (б1 – б4).

Рис. 5.6. Схема измерения и записи результатов центровки валов по полумуфтам.

Результаты центровки заносят в таблицу, а общий результат записывают в формуляр (рис. 5.7), в котором внутри кругов помещают данные центровки по торцу, а снаружи - центровки по окружности. В формуляр заносят средний результат двух замеров; при втором замере уровень следует повернуть на 180о.

Рис. 5.7. Формуляр центровки валов по полумуфтам

Для повышения точности замеров щупов зазоры в приспособлениях не должны превышать 0,5 мм. если же расстояния между торцами полумуфт значительны, целесообразно использовать шлифованные пластины определенной толщины, чтобы свести остаточный зазор, замеренный щупом, к допустимому значению.

Результаты измерений для каждой контролируемой точки на муфте суммируют, а для получения среднего значения суммы делят на число измерений в этой точке, что и является результирующей записью центровки по торцу.

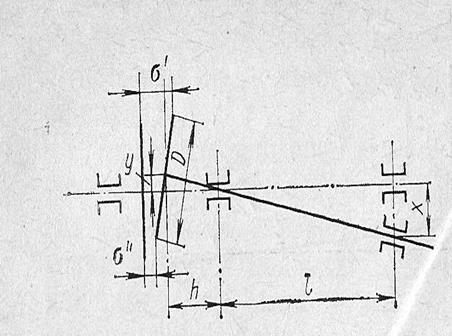

Рис. 5.8. Схема определения смещения центруемых валов

Взаимный перекос осей (рис. 5.8) с достаточной степенью точности определяется по формулам

х = бl/D у = хh/l

где б = б1 – б11 - расцентровки при перекосе осей в вертикальной и горизонтальной плоскостях; l - расстояние между средними сечениями вкладышей; D – диаметр полумуфты; h – расстояние от плоскости полумуфты до ближайшего к ней вкладыша.

Значения х и у дают представление о смещении валов в обоих подшипниках, необходимом для уточнения центровки.

Допустимые значения параллельного смещения осей и их перекоса (в мм) при диаметре муфты 500 мм в соответствии по существующим стандартам должны быть

| Частота вращения вала ротора, с-1 | До 12,5 | Более 50 | ||

| Допустимый перекос (в мм) муфт жестких упругих пальцевых зубчатых | 0,08 0,10 0,15 | 0,06 0,08 0,12 | 0,04 0,06 0,10 | 0,02 0,04 0,08 |

Обычно центровку исправляют соответствующим изменением положения вкладышей; эту операцию выполняют подшабриванием установочных колец.

При центровке вертикальных центробежных агрегатов, не имеющих опорных подшипников, необходимо ротор электродвигателя прицентровать к ротору агрегата.

Проверку вертикальности ротора агрегата или электродвигателя и линии сопряжения валов проводят по четырем точкам с помощью индикатора. Отклонение от вертикали сопряженных валов агрегата и электродвигателя не должно превышать 0,02 мм на 1 м; между муфтами сопряженных валов должна проходить пластина щупа толщиной не более 0,05 мм на глубину не более 10 мм.

После окончания центровки по полумуфтам и проверки центровки по концевым расточкам полумуфты валов соединяют и проверяют положение оси агрегата с помощью уровня, который устанавливают на шейки валов 9на каждой шейке снимают показания с поворотом на 180о). При некоторой разнице показаний уровня берут уклон, равный полусумме обоих показаний. Замеренные по уровню уклоны шеек заносят в формуляр (см. Рис. 5.7-р). Полученные данные дают представление о положении оси агрегата и позволяют контролировать при последующих ремонтах осадку шеек валов в результате износа баббита вкладышей.

Такие средства контроля, как струна, монтажная линейка, микрометрические уровни, недостаточно точны, а для крупногабаритных деталей непригодны. Более точны и удобны оптические методы измерения, которые можно подразделить на две группы: с установкой измерительных приборов вне контролируемого изделия и на самом изделии.

Оптические измерения выполняют с помощью комплекта приборов и приспособлений, в который входят зрительная труба, штатив, марка, центроискатель для ориентации марки, накладной уровень для контроля горизонтальности зрительной трубы.

С помощью зрительной трубы фиксируют визирную базовую линию. Для снятия отсчетов зрительная труба оборудована оптическим микрометром, позволяющим определять отклонения в вертикальной и горизонтальной плоскостях. Марка – приспособление, необходимое для точного визирования; она предназначена для фиксации определенной точки в пространстве с помощью центроискателя. Выполнение измерений с высокой точностью возможно только при неизменном положении зрительной трубы.

Дата добавления: 2015-07-10; просмотров: 2103;