Ремонт валов и подшипников

Одной из наиболее дорогих и сложных деталей машины является коренной вал (или вал ротора), поломка которого выводит машину из строя на продолжительное время. Причинами поломки вала могут быть: неправильная установка в подшипниках, пороки в металле, дефекты при изготовлении, общая авария машины (обрывы штоков, шатунных болтов и т.п.). При ремонте выясняют причины поломки вала, чтобы избежать их при изготовлении, монтаже и эксплуатации нового вала.

При проверке состояния вала могут быть обнаружены риски и задиры, овальность и конусность на коренных и мотылевых шейках, а также превышающее допуски биение отдельных шеек. В этих случаях производится проточка, а затем опиловка и шлифовка шеек вала.

В большинстве случаев причиной возникновения остаточного прогиба вала центробежных машин в процессе эксплуатации является местный односторонний нагрев вследствие того, что вал задевает лабиринтные уплотнения.

Прогиб коренного вала поршневых машин происходит главным образом при чрезмерном возрастании поршневых усилий, возникающих при гидравлических, механических ударах и резком повышении давления в цилиндре. Изогнутые валы нужно подвергнуть правке. Наиболее распространенными способами правки являются: термическая, механическая и термомеханическая.

Если во время осмотра вала обнаружены трещины, излом или скручивание, то такой вал необходимо заменить. С целью предупреждения поломок систематически проводят ревизии вала машины.

Наибольшие повреждения шпоночных канавок вала устраняют опиловкой и шабрением, значительные – строганием или фрезерованием. При большом износе шпоночные канавки на валах небольших машин заваривают, зачищают наплавленное место и фрезеруют канавку на новом месте под углом 120о. бывают случаи среза шпонок на валах насосов и компрессоров. Грани новых шпонок и шпоночных канавок тщательно и точно подгоняют одну к другой опиловкой и шабровкой по краске.

При ревизии осматривают шейки и щеки вала с помощью лупы в местах наибольших напряжений, особенно по галтелям; промеряют диаметры всех шеек с целью установления степени их износа, при наличии задирав и забоин шеек дефекты устраняют зачисткой и шлифованием; проверяют шейки на биение индикатором, проверяют продувкой и промывкой смазочные каналы.

Ремонт подшипников скольжения заключается в перезаливке или в восстановлении баббита вкладышей. Перезаливают вкладыши подшипников при уменьшении толщины баббитового слоя более чем на половину первоначальной толщины, при выкрашивании, растрескивании и отставания баббита более чем на 30% поверхности вкладыша и при выплавлении баббитового слоя.

Если слой баббита менее 1,5 мм, а для двигателей внутреннего сгорания менее 4 мм, перезаливка вкладышей обязательна.

При толщине прокладок между корпусом и крышкой подшипника 0,5 мм также требуется перезаливка вкладышей. Толщина прокладок 0,5 мм берется при номинальном радиальном зазоре. Нормальная величина верхних радиальных зазоров равна (  ) диаметра шейки вала. Увеличение торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после чего необходимо произвести напайку торцов с последующей их пригонкой.

) диаметра шейки вала. Увеличение торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после чего необходимо произвести напайку торцов с последующей их пригонкой.

Предварительно старый баббит выплавляют из вкладыша на горне или с помощью паяльной лампы. Для этого нагревают вкладыш с тыльной стороны равномерно по всей поверхности примерно до 250оС, т.е. до начала плавления баббита в канавках или нижней части вкладыша. Удаляют баббит легкими ударами молотка по вкладышу. Очищают поверхность вкладыша от ржавчины шабером, металлической щеткой или пескоструйкой. Далее вкладыш обезжиривают, опустив на 10 – 15 мин в кипящий 10%-ный раствор едкого натра или едкого калия. Вкладыши крупных подшипников обезжиривают нагреванием до 350оС. Затем вкладыш промывают в горячей воде и сушат. С целью удаления окислов поверхность вкладыша протравливают в 50%-ном растворе соляной кислоты или в 10%-ном растворе серной кислоты. После этого вкладыш промывают в горячей проточной воде и сушат.

Чугунные вкладыши после травления следует кипятить в течение 20 мин в 20—30%-ном растворе щелочи (NaOH или КОН).

Часто в заливке вкладышей из-за некачественного выполнения работ, при которых был допущен пережог баббита, небрежно выполнено лужение вкладышей, оставлен большой радиальный зазор и т. п., образуются трещины

Трещины в баббите вкладыша не всегда ликвидируют перезаливкой. Если образование трещин не сопровождается отставанием баббита, можно ограничиться хорошей пропайкой их баббитом того же состава, что и основная заливка. При этом необходимо добиться, чтобы пропайка достигла тела вкладыша. При выкрашивании баббита и, следовательно, его отставании перезаливка вкладышей обязательна. Для заливки подшипников применяют баббиты марок Б-82, БН, БТ, Б-6 и Б-16, механические свойства которых приведены в табл.1.

Таблица 1. Механические свойства баббитов

| Показатели | Марки баббитов | |||

| Б-83 | БН | Б-16 | Б-6 | |

| Плотность, г/см3 | 7,38 | 9,55 | 9,29 | 9,6 |

| Начало затвердения, 0С | ||||

| Конец затвердения, 0С | ||||

| Сопротивление сжатию, кгс/мм2 | 14,7 | |||

| Твердость по Бринеллю | ||||

| Сопротивление удару без надреза, кгс/см2 | 0,6 | 0,3 | 0,14 | 0,15 |

Для лучшего сцепления слоя заливаемого баббита с вкладышем внутреннюю поверхность последнего лудят. Лужение можно осуществлять погружением вкладыша в ванну с расплавленной полудой, растиранием третника о нагретый вкладыш или с помощью порошкообразной полуды. В первом случае необходимо еще раз смочить хлористым цинком поверхности вкладыша, закрыть все отверстия асбестом и подогреть вкладыш до 150—200°С. Температура нагрева полуды для третника составляет 320°С, чистого олова — 285°С, баббита (Б-83) — 380°С. В ванне с полудой вкладыш следует держать 3—5 мин. Правильно нанесенная полуда имеет ровный тускло-серебристый цвет. Другая окраска говорит об окислении полуды, качество такого лужения будет низким. В таких случаях лужение следует повторить.

Для лужения растиранием третника вкладыш с тыльной стороны нагревают до 60—70°С. Поверхность, подвергаемую лужению, смачивают соляной кислотой, протирают, проминают горячей водой и вытирают насухо.

Затем обслуженную поверхность смачивают травленой кислотой (НСI), посыпают порошком нашатыря и нагревают вкладыш до 300—320 °С.

Палочкой третника наносят тонкий слой расплавленной полуды, которая должна дать ровную блестящую поверхность.

При лужении порошкообразной полудой применяется порошок, состоящий из третника и нашатыря. Количество нашатыря составляет 1/5 объема порошка

К моменту окончания лужения баббит должен быть подготовлен к заливке. Его расплавляют в специальных тиглях. Для предотвращения окисления поверхность расплавленного баббита покрывают слоем высушенного древесного угля кусочками 8—10 мм. Толщина слоя угля 2—3 см.

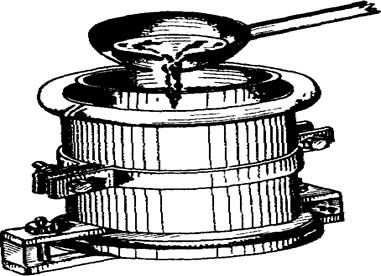

Для каждой марки баббита допускается определенная предельная температура нагрева (табл. 2). Перед заливкой температура вкладыша и формы должна быть 200—250°С. Заливку производят непрерывно (рис.8).

Таблица 2. Предельная температура нагрева баббита

| Марка баббита | Температура начала плавления, °С | Рекомендуемая температура заливки, °С |

| Б-83 | 420—390 | |

| БН | 470—450 | |

| Б-6 | 470—450 | |

| Б-16 | 500—470 |

Рис. 8. Заливка вкладышей подшипников баббитом.

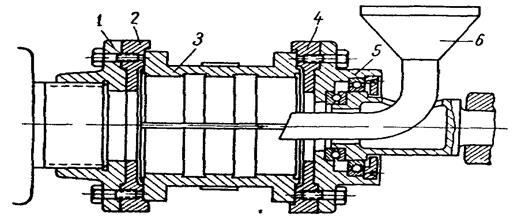

Для получения более плотного слоя баббита применяют центробежную заливку (рис. 9).

При заливке баббитом частота вращения вкладыша устанавливается в зависимости от его диаметра:

| Диаметр вкладыша, мм | до 50 | ||||||||

| Частота вращения, с-1 | 15 -18 |

Перед обточкой обе половинки вкладышей стягивают хомутом. Толщина снимаемого слоя баббита зависит от припуска при заливке. Баббит растачивают на токарном станке. При этом дают некоторый припуск на шабровку (0,15—0,2 мм). Расположение и форму канавок во вкладышах применяют по заводским образцам. При шабровке вкладыша добиваются полного прилегания шеек вала. Плотность прилегания считается удовлетворительной при получении четырех-пяти пятен на участке площадью 1 см2.

Рис. 9. Центробежная заливка подшипников.

1 — планшайба, насаженная на шпиндель токарного станка; 2, 4 — диски для зажима вкладыша; 3 — вкладыш подшипника; 5 — камера для радиального и упорного подшипников; 6 — воронки для заливки баббита.

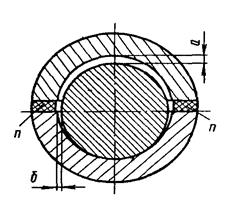

Для нормальной работы между налом и подшипником оставляют зазор, величина которого зависит от диаметра вала. Между верхним вкладышем и валом зазор при диаметрах вала 50—80 мм принимается 0,1—0,16 мм, при диаметрах 80—120 мм — 0,12—0,20 мм, при диаметрах 180—250 мм — 0,2—0,4 мм; боковой зазор между нижним вкладышем и валом должен быть равен половине верхнего зазора (рис. 10).

Верхние зазоры вкладышей определяются при помощи штихмуса и микрометра. При необходимости проверка верхнего зазора во вкладышах подшипников проводится по свинцовым оттискам, без выемки ротора. Свинцовые проволоки диаметром 1,0 – 1, 5 мм и длиной 30 – 50 мм укладываются на шейку вала и на поверхность разъема нижнего вкладыша. Зазор между верхним вкладышем и шейкой вала должен составлять 0,001 – 0,002 диаметра шейки вала. Боковой зазор должен быть равным 0,7 – 0,9 верхнего зазора.

Качество заливки контролируют простукиванием молотком вкладышей при их установке на деревянном основании. Дребезжание или глухой звук указывает на отставание баббита от стальной основы.

Рис. 10. Зазоры между валом и вкладышем подшипника.

Контроль методом керосиновой пробы проводят следующим образом. Вкладыш погружают в противень с керосином на 10 – 15 мин, затем протирают насухо и покрывают торцевые поверхности меловым раствором. Пожелтелость в местах контакта баббита со сталью свидетельствует об отставании баббита от основы. Контроль качества сцепления баббита с основой колодок упорных подшипников осуществляют ультразвуковым методом. Ниже указаны характерные дефекты при заливке вкладышей и их причины:

| Дефект | Причины |

| Неравномерная толщина залитого слоя баббита. Неплотное приставание баббита к поверхности вкладыша. Пористость в залитом слое. Наличие усадочных раковин. Крупнозернистое строение залитого слоя баббита. Трещины в залитом слое. Желтый цвет поверхности баббита. | Неправильная сборка вкладыша с приспособлением. Некачественная очистка поверхности вкладыша перед лужением, недогрев или перегрев при заливке. Плохое рафинирование и сильное окисление баббита, неравномерное охлаждение формы, заливка длинной струей и непродолжительное пребывание облуженного вкладыша на воздухе. Неравномерное охлаждение вкладышей. Замедленное охлаждение вкладыша, нарушение температурного режима или состава баббита, плохое рафинирование. Высокие внутренние напряжения, возникающие при заливке. Заливка перегретым баббитом. |

Подшипники качения.Характерными повреждениями подшипников качения являются поломка наружного или внутреннего колец или трещина на них, разрушение сепаратора, шариков или роликов, заклинивание и т.д. Радиальный разбег свидетельствует об изношенности беговых дорожек и тел качения.

Негодные подшипники не ремонтируют, их в централизованном порядке сдают для реставрации или использования металла на подшипниковых заводах. Поврежденные подшипники необходимо заменить новыми. При этом нельзя произвольно заменять подшипники только по признаку равенства монтажных размеров, без учета серии; следует использовать подшипники только проектных размеров, указанных в паспорте или в инструкции агрегата. Во избежание ошибок при установке подшипников их размещают так, чтобы клеймо на торце кольца было обращено наружу.

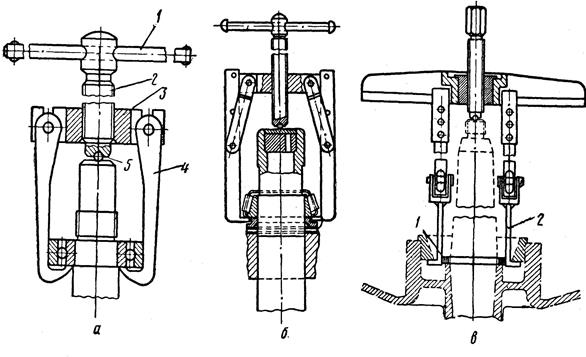

Подшипники снимают с вала свинцовой выколоткой с помощью винтовых или гидравлических скобчатых съемников (рис. ).

Рис. 159-В. Винтовые съемники, применяемые при демонтаже подшипников качения:

а) - для демонтажа шарикоподшипников с вала; б) - для спрессовки с вала внутренних колец роликоподшипников; в) - со специальным захватом для извлечения подшипников из корпуса машины.

На рис. 159 -В показаны винтовые съемники, применяемые при демонтаже подшипников качения. Винт 2 (рис.159 , а), вращаемый воротком 1, упирается в конец вала через шарик или прокладку 5 и поднимает вверх траверсу 3, на которой закреплены три лапы 4. Лапы 4 оказывают равномерное давление по всей торцовой поверхности внутреннего кольца подшипника. Шарик или прокладка 5 применимы для уменьшения трения и предохранения хвостовика вала от смятия.

Аналогичным образом работает съемник для спрессовки с вала внутренних колец роликоподшипников (рис. 159 , б).

Демонтаж подшипника на закрепленной конической втулке очень прост: отгибают усы стопорной фасонной шайбы, свинчивают зажимную гайку и свободно снимают втулку с вала.

Для извлечения подшипников из корпуса пользуются выколоткой из мягкого металла или простейшим съемником, состоящим из П – образной скобы, которая упирается концами в корпус, и винта, проходящего в отверстие подшипника. На конце винта закреплена упорная планка. Если к подшипникам, установленным в корпусе, нет прямого доступа, то принимают съемники со специальным захватом (рис. , в). В этом съемнике кольцо 1 препятствует сближению лапок 2, вследствие чего происходит захват наружного кольца подшипника за внутренний его торец. В остальном принцип работы съемника аналогичен ранее описанному.

При демонтаже подшипников качения необходимо стараться не повредить вал и внутреннюю поверхность гнезда в корпусе.

Длительность нормальной работы узла в основном зависит от качества сборки подшипника качения на валу и в корпусе. Прежде всего готовят посадочные места и подшипники. Проверяют правильность цилиндрической формы посадочных мест на валу и в корпусе, зачищают на них заусенцы, забоины и царапины.

Перед сборкой промывают подшипники в жидкости, состоящей из бензина и минерального масла, и сушат на чистой бумаге. Посадочные места на валу и в корпусе перед установкой подшипника также должны быть тщательно промыты и просушены.

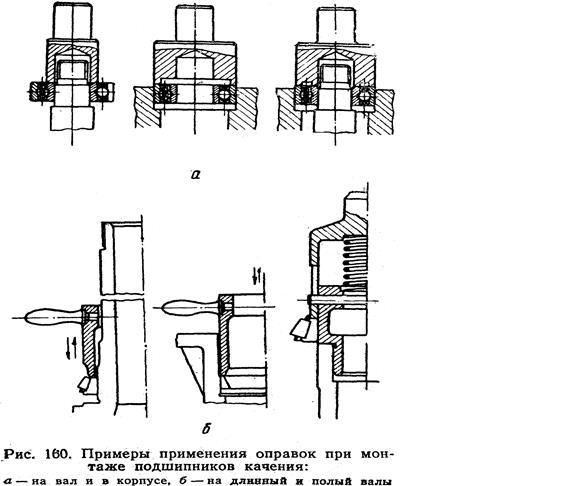

Сочленение колец обойм подшипника с валом и корпусом производится по одной из неподвижных посадок (Гр – горячая, Пр – прессовая, Г – глухая, Т – тугая и др.) с соблюдением установленных натягов. Подготовленный подшипник в течение в течение 15 – 20 мин нагревают в масляной ванне при температуре 60 – 90оС. Нагретый подшипник быстро устанавливают и легкими ударами или нажимом добиваются посадки его на место. Посадку подшипника выполняют с помощью различных прессов и оправок. На рис. 160 приведены примеры применения оправок при монтаже подшипников качения. Применение оправок обеспечивает качественную посадку подшипника, предотвращает повреждение вала и подшипника, попадание в подшипник мелких металлических частиц, откалывающихся при ударах молотком. При напрессовке подшипника на вал усилие от оправки должно передаваться на торец внутреннего кольца (рис. 160, а), а при запрессовке в корпус - на торец наружного кольца. При одновременной напрессовке подшипника на вал и в корпус применяют оправку с концентрическими буртиками, упирающимися в торцы обоих колец.

Запрессовку подшипников на длинный вал и далеко отстоящую от его конца шейку выполняют при помощи медной выколотки или специальной тяжелой оправки (рис.160,б), которой, подняв ее за рукоятки, наносят удары по торцу подшипникового кольца В последнем случае посадка подшипника осуществляется более правильно, без перекосов. Если вал полый, то для напрессовки без перекосов удобно пользоваться специальной оправкой, показанной на рис. 160,б. подшипник в этом случае скользяще устанавливают на нижнюю центрирующую часть оправки, хвостик которой уходит в отверстие вала. Ударами молотка по торцу верхней части оправки подшипник равномерно сдвигается на вал без каких-либо перекосов.

В машиностроении широко применяют закрепление подшипника на гладком валу при помощи конической закрепительной втулки, имеющей на одной стороне наружной поверхности резьбу и сквозную продольную прорезь. Надевают на вал втулку, а на нее подшипник. Затягивая гайку, закрепляют в любом месте втулку на валу и одновременно кольцо подшипника на втулке. Зажимную гайку после затяжки стопорят посредством отгиба усов фасонной шайбы. Правильность установки подшипника проверяют замером с помощью щупа радиального и осевого зазоров.

Аналогично проводят монтаж внутреннего и наружного колец конических роликовых подшипников. Регулирование радиального зазора в этих подшипниках является ответственной сборной операцией и выполняется путем осевого смещения наружного или внутреннего кольца. После сборки и выверки подшипника укладывают войлочные ил фетровые уплотнительные кольца в канавку крышки подшипника.

Проверка состояния и замеры зазоров подшипников качения производится при средних и капитальных ремонтах. Установленные зазоры при ремонте узла подшипник – вал заносят в ремонтную книгу.

Дата добавления: 2015-07-10; просмотров: 4154;