Классификация центробежных насосов

Центробежные насосы классифицируются по следующим признакам:

1. по входу воды на рабочее колесо (различают насосы с односторонним входом воды на колесо типа К и двухсторонним типа Д);

2. по разъему (разборке) корпуса (с горизонтальной плоскостью разъема - насосы типа Д, и с вертикальной плоскостью разъема насосы типа К);

3. по числу колес (с одним рабочим колесом и многоколесные, т.е. многоступенчатые);

4. по расположению вала (с горизонтальным и вертикальным валом);

5. по соединению с электродвигателем (с разрезным валом с соединениями в виде муфт и неразрезным общим валом – моноблочные);

6. по напору: низконапорные (Н до 20м), средненапорные (Н до 60м), высоконапорные (Н до 60м);

7. по назначению: для перекачки воды – водяные; химически агрессивных жидкостей – химические; грунта – грунтовые (землесосы); песка – песковые; сточных вод – фекальные; бензина – бензиновые и т.д.;

8. по быстроходности рабочих колес (тихоходные, нормальные, быстроходные).

Основные принципы маркировки центробежных насосов.

По ГОСТу виду и типоразмеру насоса присвоена марка – условное сокращенное наименование насоса. Со временем ГОСТы на условные обозначения меняются, однако в производственных условиях срок службы насоса нередко достигает 25 – 30 лет, поэтому производственники пользуются как новой, так и старой маркировкой. Насосы – аналоги по различным стандартам 1973года, 1982 года и с 1990 года приведены в приложении А.

Насосы типов К и КМ консольные, одноступенчатые, с горизонтальным валом, с односторонним входом воды на рабочее колесо. Предназначены для перекачки чистой воды и других нейтральных жидкостей с температурой до 850С. Насосы выпускаются с подачей 4,5…330 м3/час и напором 8,8…98 м.

Пример: насос К65-50-160 (обозначения с 1990г). В 1973г. обозначался 2К-6, с 1882г. обозначался К20/30.

К – консольный, если КМ – консольный моноблочный;

65 – диаметр всасывающего патрубка, мм;

50 – диаметр напорного патрубка, мм;

160 – диаметр рабочего колеса, мм.

Общая структура обозначения K dвс – dнап – dкол.

В 1973 году 2К-6: 2 – диаметр всасывающего патрубка (d), уменьшенный в 25 раз,

К – консольный, 6 – быстроходность (ns), уменьшенная в 10 раз, d K-ns.

С 1982 года ввели обозначение К20/30, где К – консольный, 20- подача м3/час (Qч), 30 – напор в м. (Н), K Qч /H.

Производственникам больше нравится маркировка с 1982 года, так как сразу видна возможность насоса – его подача и напор.

Насосы типа Д с двухсторонним входом на рабочее колесо с горизонтальным валом. Предназначены для перекачки чистой воды и других нейтральных жидкостей с температурой до 850С. Насосы выпускаются с подачей 180…12500 м3/час и напором 10…125 м.

Пример: насос Д200-90 (обозначения с 1990г). В 1973г. обозначался 4НДв, с 1882г. обозначался Д200-95.

Д – насос с двухсторонним входом воды на рабочее колесо;

200 – подача, м3/час;

90 – напор, м

Общая структура обозначения ДQч- Н, где Д – насос с двухсторонним входом, Qч- подача, м3/час, Н – напор, м.

В 1982 году обозначение аналогичное.

В 1973 году старая маркировка 4НДв означает:

4 – диаметр напорного патрубка, уменьшенного в 25 раз, мм;

Н – насос;

Д – с двухсторонним входом;

в – показатель напора, т.е. высоконапорный.

Общая структура обозначения зависела от завода изготовителя zНДв , где z - диаметр напорного патрубка, уменьшенного в 25 раз, Н – насос, Д – насос с двухсторонним входом, н,с,в - показатель напора (низконапорный, средненапорный, высоконапорный). Или же аД – ns, где а – диаметр всасывающего патрубка, уменьшенный в 25 раз, Д – насосс двухсторонним входом, ns – быстроходность, уменьшенная в 10 раз.

Аналогичная структура обозначения насосов специального назначения:

Химические Х65-50-125, т.е. Хdвс - dнап - dкол;

Грунтовые ГрАТ450/67, т.е. ГрАТ Qч/Н;

Конденсатные Кс50-50, т.е. Кс Qч-Н;

Питательные ПЭ250-45, т.е. ПЭ Qч-Н4;

Фекальные (специально-массовые) СМ100-65-200/4, т.е. СМdвс - dнап - dкол..

Основные детали центробежных насосов.

К основным деталям центробежного насоса относятся: корпус насоса, крышка корпуса, рабочее колесо, вал, опорная стойка, сальники.

Корпус насоса.

Корпус насоса представляет собой чугунную, стальную или дюралевую массивную конструкцию, состоящую из корпуса, станины и крышки, разнимающуюся в горизонтальной и вертикальной плоскости. Корпус и крышка насоса образуют внутреннюю полость для размещения рабочего колеса. В корпусе отлиты подводящий и отводящий каналы.

Подводящий канал.

Подводящий канал должен обеспечить равномерное распределение жидкости у входа на рабочее колесо при минимальных гидравлических сопротивлениях течению жидкости.

Чаще всего применяют подводы – прямоосный конфузор, кольцевой и полуспиральные подводы.

Прямоосный конфузорный подвод применяют в насосах консольного типа. В мелких насосах может быть прямоосный цилиндрический подвод.

Конфузорный подвод представляет собой сходящийся конус (конфузор) в крышке корпуса. Корпус выравнивает распределение скоростей и отличается небольшими гидравлическими сопротивлениями, поэтому этот тип привода жидкости к входному отверстию рабочего колеса является наилучшим.

Кольцевой подвод применяется в многоступенчатых насосах типа ЦНС или артезианских насосах типа ЭЦВ и др. Представляет собой канал постоянного сечения, расположенный по окружности входа жидкости на рабочее колесо.

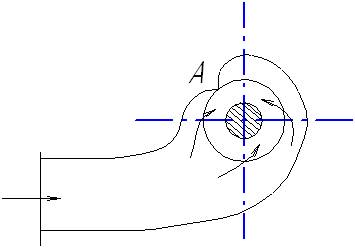

Полуспиральный подвод – это спиралевидный канал, расположенный по окружности входа жидкости на рабочее колесо. Полуспиральный подвод в отличие от кольцевого имеет постоянно увеличивающееся сечение для равномерного обеспечения жидкостью всех лопаток рабочего колеса, что исключает возможность его биения (Рис. 1). Полуспиральные подводы отличаются лучшим распределением скоростей у входа на рабочее колесо, чем кольцевые, поэтому их применяют в современных насосах с двухсторонним входом воды на рабочее колесо.

Рис. 1- Полуспиральный подвод

Отводящий канал

Отводящий канал расположен в корпусе насоса, должен собирать жидкость, выбрасываемую с рабочего колеса, и уменьшать ее скорость с целью преобразования кинетической энергии в энергию давления, причем с наименьшими гидравлическими потерями. В современных насосах применяются следующие отводящие каналы: спиральный отвод (в виде улитки) и отвод с направляющим аппаратом.

Спиральный отвод. В центробежных насосах жидкость, покидая рабочее колесо по всему периметру, поступает в спиральный отвод, причем каждая лопатка увеличивает общий расход жидкости, которая через конический отвод поступает в напорный патрубок насоса. Основное назначение спирали: собирать воду, поступающую с рабочего колеса и отвести с такой скоростью, которая бы обеспечила минимум гидравлических потерь с одновременным частичным преобразованием кинетической энергии в потенциальную. Такое преобразование энергии происходит в диффузоре (рис. 2).

Рис. 2 – Разрез спирального отвода

Отвод с направляющим аппаратом применяется в многоступенчатых насосах (см. многоступенчатый насос ЦНС). Он представляет собой неподвижное кольцо с лопатками, образующими серию спиральных каналов, переходящих в каналы диффузорного типа. Далее располагается безлопаточное кольцевое пространство и обратные каналы. В которых жидкость меняет центробежное направление на центростремительное и через кольцевое отверстие подается к рабочему колесу следующей ступени (рис. 3).

Рис. 3 – Направляющий аппарат

В обратных каналах происходит дальнейшее преобразование кинетической энергии в потенциальную энергию. Число направляющих лопаток примерно такое же, как и у рабочего колеса.

Рабочее колесо насоса.

Рабочие колеса центробежных насосов выполняются двух типов: с односторонним и двухсторонним входом (рис.4). Рабочее колесо состоит из переднего 1 (со стороны входа жидкости) и заднего 2 дисков, соединенных ступицей 3 и лопатками 4, расположенными между дисками. В ступице имеется шпоночная канавка для насадки рабочего колеса на вал. Лопатки рабочего колеса изогнуты назад по ходу вращения рабочего колеса. Входная часть лопатки должна быть закруглена, чтобы уменьшить гидравлические потери на входе; выходная часть несколько тоньше, и срезается по окружности. Обычно число лопаток у рабочего колеса 6-8 и лишь у насосов для перекачки загрязненных жидкостей рабочие колеса устраиваются с меньшим числом лопаток 2-4, чтобы уменьшить возможность засорения.

Рис. 4 – Рабочее колесо с односторонним входом

1 – передний (наружный) диск; 2 – задний (внутренний) диск; 3 – ступица;

4 – лопатка

Рабочее колесо с двухсторонним входом (рис.5) имеет два наружных и один внутренний диск со ступицей, между которыми расположены лопатки. Конструктивно оба наружных диска соединены так, что одна сторона колеса представляет собой зеркальное отображение другой. Рабочее колесо, выполненное с двухсторонним входом, позволяет увеличить подачу насоса и уравновесить осевые усилия.

Рис. 5 – Рабочее колесо с двухсторонним входом

Для снятия осевой нагрузки у рабочих колес с односторонним входом, в ступице высверливаются разгрузочные отверстия.

Вал и опорная стойка.

Валы должны обладать высокой прочностью, поэтому их изготавливают из высококачественной стали. Вместе с тем валы требуют бережного отношения при сборке и разборке, т.к. они легко теряют балансировку. Для защиты от истирания в месте расположения сальников и от коррозии служат защитные втулки, надеваемые на вал в натяг или на резьбе.

Рабочее колесо на валу насоса типа Д насаживается на шпонке. На одних насосах на защитных втулках закрепляются грунтбуксы, на других более мелких защитные втулки упираются в грунтбуксы. Вал с рабочим колесом (ротор) должен быть хорошо отбалансирован во избежание вибрации. Рабочее колесо с односторонним входом закрепляется на валу также на шпонке, и удерживается с помощью обтекаемой гайки с шайбой.

Вал вращается в опорной стойке у консольных насосов и диаметрально противоположных стойках у насосов с двухсторонним входом. Для восприятия радиальных нагрузок ротора применяют подшипники качения и у очень крупных насосов – скольжения. Подшипники качения могут быть шариковые - однорядные или двухрядные, а также роликовые в зависимости от нагрузки. Подшипники качения смазываются консистентной смазкой (литолом) или вращаются в масляной ванне, расположенной внутри опорной стойки. Подшипники скольжения имеют чугунные вкладыши с баббитовой заливкой, требуют подачи масла под давлением, как в двигателях автомобилей или тракторов.

Сальники.

В пространстве между корпусом и валом, выходящим наружу, устраивают сальники с напорной и всасывающей стороны. Сальник у насосов на всасывающей стороне (насосы типа Д) не должен пропускать воздух, т.к. при этом может быть срыв вакуума или подсос воздуха, что значительно уменьшает подачу насоса. У насосов типа К сальник устроен на напорной стороне, но и у них он тоже не должен пропускать воздух, по тем же причинам. Кроме того, если сальник течет, то это снижает коэффициент полезного действия насоса, в тоже время он не должен работать в сухую (быстро сгорает сальниковая набивка).

Сальник состоит из следующих частей: запрессованной на вал грунтбуксы, мягкой набивки, нажимной буксы со шпильками и гайками диаметрально противоположных сторон. Степень уплотнения сальников регулируется равномерным навинчиванием гаек.

В сальниках на всасывающей стороне насосов типа Д, у средних и крупных насосах типа К между кольцами сальниковой набивки устанавливают кольцо гидравлического уплотнения, к которому по трубкам или специальному каналу подводится вода под давлением, создающая гидравлический затвор, препятствующий проникновению воздуха в насос. Конструкцию сальников смотрите на насосах типа Д и К.

Конструкция центробежных насосов.

Центробежные насосы весьма разнообразны по своим конструктивным признакам и параметром. Это обусловлено различием в условиях их работы и разнообразием эксплутационных требований.

Цель работы: изучить принцип действия, основные конструктивные типы, уяснить назначение основных деталей и узлов; провести монтаж и демонтаж насосов.

В качестве отчетности студенты должны в рабочей тетради составить эскизы рабочих колес и снять его основные размеры, замерить диаметры всасывающего и напорного патрубков, определить марку насоса.

Центробежные насосы обладают большим преимуществом – положительной высотой всасывания, т.е. они, могут располагаться выше уровня воды в водоисточнике.

Если корпус насоса и всасывающий трубопровод полностью залить водой и включить электродвигатель, то при вращении рабочего колеса, жидкость за счет центробежной силы лопатками будет выброшена в спиральный отвод. На входе в рабочее колесо при этом будет образовываться вакуум, следовательно, за счет атмосферного давления на водоисточник, вода стремиться заполнить этот вакуум. И так непрерывно при вращении колеса, насос выбрасывает воду в напорный патрубок.

Консольные насосы.

Широкое применение для подачи питьевой и промышленной воды получили горизонтальные одноступенчатые консольные насосы с односторонним входом воды на рабочее колесо типов К и КМ. Моноблочные насосы типа КМ отличаются от насосов типа К нарезным общим валом насоса и двигателя. В этих насосах рабочее колесо насажено на удлиненный конец вала электродвигателя. Насосы К и КМ имеют одинаковые проточные части и одинаковые параметры. Общий вид консольного насоса показан на рисунке 6.

Рис. 6 – Центробежный насос консольного типа

1 – крышка корпуса; 2 – корпус; 3 – рабочее колесо; 4 – корпус сальника; 5 – хлопчатобумажная набивка; 6 – крышка сальника; 7 – вал; 8 – стойка; 9 и 10 – шарикоподшипники; 11 – задний диск; 12 – разгрузочные отверстия; 13 – кольцевое уплотнение; 14 – гайки; 15 – маслоуказатель; 16 – кольцо гидравлического уплотнения; 17 - специальный канал; 18 – пробка; 19 – всасывающий патрубок

Корпус насоса (2) чугунный, имеет отводящий канал в виде спирали (улитка) с диффузорным каналом и напорным патрубком, крепится к стойке с помощью фланцевого соединения и может быть повернут так, что напорный патрубок примет четыре положения под углом 900. Крышка корпуса (1) чугунная, в которой выполнен подводящий канал в виде прямоосного конфузора, обеспечивающий осевой вход жидкости на рабочее колесо. Рабочее колесо (3) состоит из двух дисков соединенных между собой лопатками, загнутыми назад по ходу вращения рабочего колеса и крепится на валу (7) с помощью шпонки и гайки (14) обтекаемой формы. Рабочее колесо между корпусом и крышкой корпуса вращается с небольшим зазором. Поэтому из спирального отвода под давлением через этот зазор будет происходить перетекание жидкости снова к выходу на рабочее колесо. Для уменьшения обратной (щелевой) утечки жидкости между крышкой корпуса и рабочим колесом устанавливается уплотнительное кольцо (13). Утечка жидкости происходит также между корпусом насоса, со стороны заднего диска и рабочим колесом, далее между валом и корпусом. Давление жидкости во все стороны одинаковое, поэтому на задний диск нагрузка будет больше, чем на передний. В связи с тем, что опорная площадь заднего диска, на которую будет давить вода, распространяется от наружного диаметра колеса до вала, а со стороны входа от наружного диаметра до диаметра входа воды на рабочее колесо, т.к. на входе давление будет меньше атмосферного. Потому в процессе вращения рабочего колеса возникает осевая нагрузка, направленная в сторону входа воды. Для снятия осевой нагрузки в ступице колеса высверлены разгрузочные отверстия (12).

В опорной стойке (15) закреплены с двух сторон радиальные шарикоподшипники (9) и (10), которые служат опорой для вала и фиксируют его в осевом направлении так, чтобы колесо при вращении не касалось стенок корпуса. Подшипники с передней и задней стороны опорной стойки закрыты крышками. Смазка подшипников может быть консистентная (литол) или жидкая. Высота стояния уровня жидкой смазки в ванне опорной стойки контролируется маслоуказателем (20). При применении консистентной смазки ее нагнетают при помощи шприца через пресс-масленки.

Для устранения утечки между корпусом и валом устраивается сальниковое уплотнение. Сальниковое уплотнение состоит из корпуса сальника (4), сальниковой набивки (5) и крышки сальника (6).при наличии разгрузочных отверстий в рабочем колесе, давление перед сальником понижается до величины, близкой к давлению со стороны всасывания. Поэтому для предотвращения подсоса воздуха через сальник, в середине его набивки размещают кольцо гидравлического уплотнения (16), к которому подводится вода из напорной части корпуса по специальному каналу (17) в стенке корпуса.

При работе насоса через сальниковую набивку должна быть небольшая утечка (каплями) иначе сальник быстро сгорит.

В верхней части корпуса насоса имеется отверстие для заливки всасывающего трубопровода и корпуса насоса водой при его запуске.

Центробежные насосы с двухсторонним входом воды

на рабочее колесо.

Широкое применение в городском, промышленном, сельскохозяйственном водоснабжении и гидротехнических мелиорациях получили насосы типа Д. Насосы этих типов выпускаются с горизонтальным расположением вала и горизонтальным разъемом корпуса. Эти насосы отечественная промышленность выпускает с подачей от 200 до 6300 м3/час и напором от 20 до 125 м.

Насосы с двухсторонним входом обладают большим преимуществом: во-первых, исключается осевая нагрузка, во-вторых, очень удобны в эксплуатации тем, что не надо при ремонте отсоединять от насоса всасывающий и напорный трубопровод. У таких насосов выше коэффициент полезного действия.

Рассмотрим конструкцию насоса Д 2000-21.

Рис. 7 – Конструкция насоса Д 2000-21

1, 2, 12, 22 – сальники; 3 – разбрызгиватель; 4 – крышка подшипника; 5, 30 – корпуса насоса; 6 – шайба; 7 – гайки; 8 – заглушка; 9, 25 – корпуса подшипников; 10 – конический роликоподшипник; 11 – распорная втулка; 13 – набивка; 14 – грундбуксы; 15, 23 – защитные втулки; 16 и 17 – уплотняющие и защитные кольца; 18 – рабочее колесо; 19 – крушка насоса; 20 – шпонка; 21 – вал насоса; 24 – крышка подшипника4 26 – шарикоподшипник; 27 – втулка с резьбой; 28 – шпонка; 29 – диск муфты

Корпус насоса (30) литой из чугуна выполнен с двухсторонним полуспиральным подводом воды к рабочему колесу и спиральным отводом, имеет горизонтальный разъем. В нижней части корпуса расположены в противоположном направлении друг к другу всасывающий и напорный патрубки, направленные перпендикулярно к оси вала насоса. Такое конструктивное решение позволяет разбирать и ремонтировать рабочие органы без демонтажа трубопроводов и электродвигателя. Вал насоса (21) стальной вращается в сдвоенных конических роликоподшипниках (10) и сдвоенных шарикоподшипниках (26) расположенных со стороны двигателя в корпусах подшипников (9) и (25).

Рабочее колесо (18) чугунное закреплено на валу на шпонке (20) и фиксируется защитными втулками (15) и (23) навинченными на резьбе вала. У мелких насосов защитные втулки запрессовываются в горячем состоянии. Защитные втулки предотвращают истирание вала о сальниковую набивку. На защитные втулки закрепляют грундбуксы (14). Грундбуксы служат для упора сальниковой набивки.

Для устранения возможного подсоса воздуха между корпусом насоса и валом с двух сторон расположены сальники. Они состоят из корпуса сальника, сальниковой набивки (13) и кольца гидравлического уплотнения (22). Вода к кольцу гидравлического уплотнения подается по двум трубкам из спирального отводящего канала крышки корпуса насоса. Для выполнения качественного ремонта между корпусом и рабочим колесом устанавливаются уплотняющие и защитные кольца (16) и (17). Порядок сборки и разборки насоса приведен в учебном пособии /Чебаевский, 2000/.

Для соединения насоса с двигателем применяются жесткие, упругие и высоко эластичные муфты.

Насос с электродвигателем должен быть отцентрованы, т.е. ось вала насоса должна совпадать с осью электродвигателя. Центруют центробежные горизонтальные насосы при помощи контрольных скоб с индикатором часового типа надеваемые на полумуфты насоса и двигателя.

Между полумуфтами должен быть тепловой зазор от 2 до 5 мм в зависимости от типоразмера насоса. Так как при работе насоса электродвигатель и опорная стойка насоса нагреваются до 60…700С, происходит линейное расширение. Если этого зазора не будет, то произойдет быстрый износ радиальных подшипников, как насоса, так и двигателя.

После установки необходимого зазора между полумуфтами и валами, производят предварительную, а затем и окончательную центровку. Предварительную центровку производят линейкой и щупом. Линейку накладывают на полумуфты, и она должна плотно прилегать к верхней части полумуфт. Если прилегания не происходит, тогда с помощью П-образных стальных прокладок, вставляемых между рамой и станиной, как насоса, так и двигателя. Количество прокладок не должно быть более пяти, иначе жесткого соединения насоса с рамой не будет, вибрация агрегата увеличится.

Окончательную центровку осуществляют с помощью контрольных скоб, с индикатором часового типа. С помощью индикатора замеряют отклонения в диаметрально противоположных сторонах, как в вертикальной, так и в горизонтальной плоскости.

Допустимые отклонения (мм) центровки валов по полумуфтам зависят от частоты вращения ротора, приведены в таблице 1.

Таблица 1

Дата добавления: 2015-07-10; просмотров: 21519;