Конструкция основных узлов и деталей паровых турбин

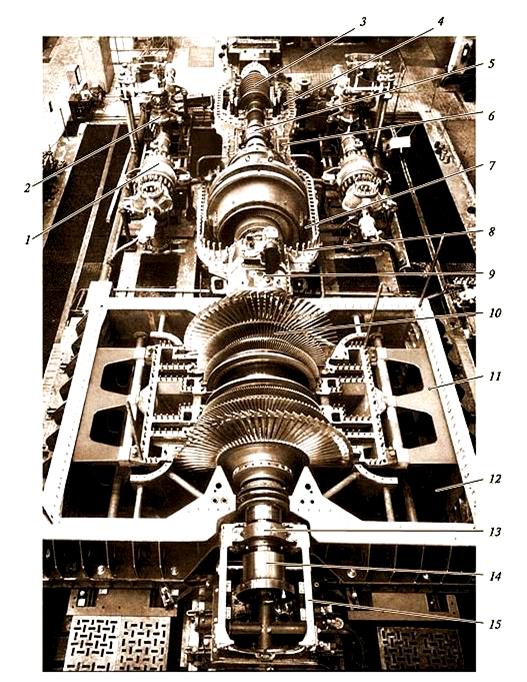

На рис. 4.9.7 показана турбина со снятой крышкой. Хорошо видна нижняя половина средней опоры и два корпуса турбины (нижняя половина), подвешенные к опоре. На рис. 4.9.7 изображена процедура центровки соседних роторов по полумуфтам, необходимая для исключения вибрации. Рядом с полумуфтой видны шейки валов 5 и 7 под опорные вкладыши опор, нижние половины которых размещены в опоре.

Рис. 4.9.7.

Последняя ступень имеет самые длинные рабочие лопатки 2, прошитые связующей проволокой, повышающей их вибрационную надежность.

На концевой части ротора хорошо видны кольцевые выступы 8 на валу, служащие для организации концевого уплотнения. Само уплотнение представлено на рис. 4.9.8.

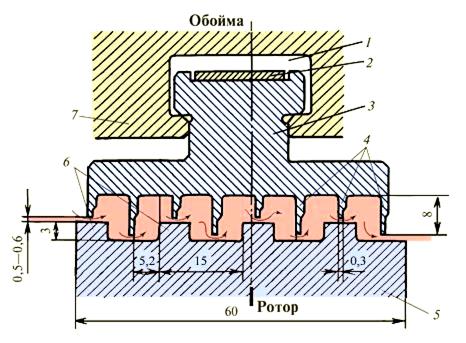

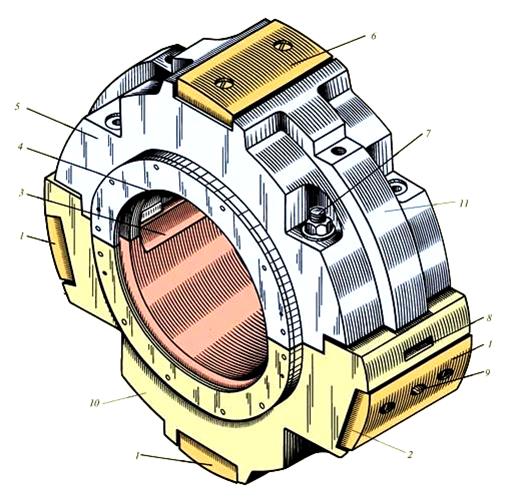

Рис. 4.9.8.

В обойме 7, имеющей такую же конструкцию, как и обойма диафрагм (см. рис. 4.9.2 и 4.9.3) выполнена кольцевая расточка 1, в которую вставляются сегменты уплотнений 3 (по три сегмента в каждую половину обоймы). Сегменты имеют тонкие (до 0,3 мм) кольцевые гребни, устанавливаемые по отношению к валу с очень малым зазором (0,5–0,6 мм). Совокупность кольцевых щелей между гребнями 4 и кольцевыми выступами 6 и кольцевых камер между ними называется лабиринтовым уплотнением. Высокое гидравлическое сопротивление, которым оно обладает, обеспечивает малую утечку пара помимо проточной части турбины.

Рис. 4.9.9.

На рис. 4.9.9 хорошо видны горизонтальный разъем цилиндра, направляющие колонки 5, по которым будет опускаться верхняя половина корпуса и несколько ввинченных шпилек 2 для скрепления горизонтального фланцевого разъема.

Рис. 4.9.10.

На рис. 4.9.10 показана мощная паровая турбина в процессе заводской сборки. Она состоит из ЦНД (на переднем плане), ЦСД и ЦВД. Хорошо видно, как изменяются длины лопаток: в первых ступенях они составляют 30 – 40 мм, а в последней – около 1 м.

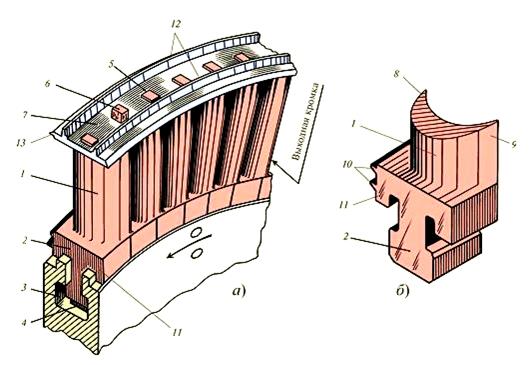

Типичная рабочая лопатка (рис. 4.9.11) состоит из трех основных элементов: профильной части 1; хвостовика 2, служащего для крепления лопатки на диске; шипа 6 прямоугольной, круглой или овальной формы, выполняемого на торце профильной части лопатки за одно целое.

Рис. 4.9.11.

Лопатки изготавливаются из нержавеющей стали, содержащей 13 % хрома, методом штамповки и последующего фрезерования и набираются на диске через два специальных колодца, в которые затем устанавливаются замковые лопатки с хвостовиками специальной формы.

Отдельно прокатывают бандажную ленту 7, в которой пробивают отверстия, соответствующие форме шипов и расстоянию между ними. Лента нарезается на куски со строго рассчитанным числом объединяемых лопаток. Бандажная лента надевается на шипы, которые затем расклепываются. Ряд соседних лопаток (обычно от 5 до 14), объединенных бандажной лентой (бандажом), называется пакетом рабочих лопаток. Главная цель пакетирования – обеспечить вибрационную надежность рабочих лопаток (не допустить их поломки от усталости вследствие колебаний). После расклепки шипов на бандажах рабочих лопаток ротор устанавливают на токарный станок и окончательно протачивают гребни уплотнений.

На рис. 4.9.11 показана лишь одна из типичных конструкций, которые отличаются большим разнообразием как типов хвостовиков, так и бандажей. В современных конструкциях бандажи фрезеруют заодно с профильной частью (с шириной бандажа, равной шагу лопаток), иногда соединяют рабочие лопатки в пакете сваркой.

Рис. 4.9.12

На рис. 4.9.12 показан двухпоточный ротор ЦНД (см. рис. 4.9.10) в процессе обработки на токарном станке. Первые две ступени имеют ленточные бандажи, а последние ступени – две проволочные связи.

Главным элементом проточной части турбины, определяющим весь ее облик, является рабочая лопатка последней ступени. Чем большую длину она имеет и чем на большем диаметре она установлена (иными словами, чем больше площадь для прохода пара последней ступени), тем более экономичнее турбина.

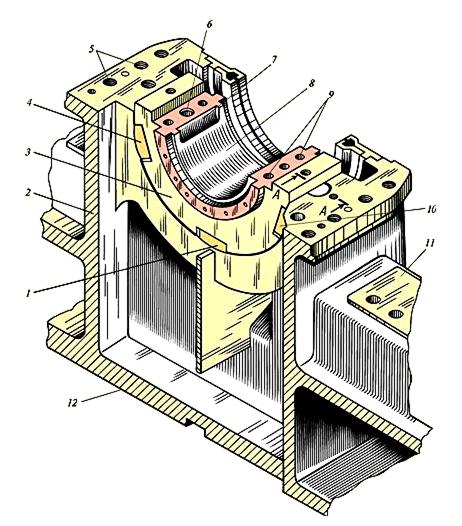

Рис. 4.9.13.

На рис. 4.9.13 показана одна из опор валопровода. Основанием 12 нижняя половина корпуса 2 устанавливается на фундаментную раму (на рисунке не показана). В расточку корпуса на колодках 1, 4 и 10 помещается нижняя половина вкладыша 3. Внутренняя поверхность 8 обеих половин вкладыша выполнена цилиндрической или овальной и залита баббитом, – легкоплавким антифрикционным сплавом на основе олова, допускающего вращение ротора на очень низкой частоте вращения даже при отсутствии смазки. Прямо на поверхность вкладыша 8 и на аналогичную поверхность соседнего вкладыша при монтаже турбины укладывается ротор. Сверху его накрывают верхней половиной вкладыша и притягивают к нижней половине шпильками, ввинчиваемыми в отверстия 9. Затем устанавливается крышка корпуса подшипника.

Масло для смазки шеек валов подается насосами из масляного бака, установленного на нижней отметке конденсационного помещения. Размер масляного бака зависит от мощности турбины: чем больше мощность, тем больше цилиндров и, следовательно, роторов и их опор, требующих смазки. Кроме того, с ростом мощности растет диаметр шеек, и эти два обстоятельства требуют большого расхода масла и соответственно масляного бака большой емкости, достигающей 50–60 м3. Для смазки подшипников используется либо специальное (турбинное) минеральное масло, либо синтетические негорючие масла. Последние намного дороже, но зато пожаробезопаснее.

От насосов по трубопроводам масло, пройдя через маслоохладители, поступает к емкостям, располагаемым в крышках подшипника, а из них – к отверстиям 6 и к выборке 7, раздающей масло на всю ширину шейки вала. Масло за счет гидродинамических сил «загоняется» под шейку вала, и таким образом вал «плавает» на масляной пленке, не касаясь баббитовой заливки. Масло, пройдя под шейкой вала, выходит через торцевые зазоры вкладыша и стекает на дно корпуса подшипника, откуда самотеком направляется обратно в масляный бак. Вкладыш опоры показан на рис. 4.9.14.

Рис. 4.9.14.

Дата добавления: 2015-08-11; просмотров: 1824;