Динамические насосы

Центробежные насосы относятся к динамическим насосам, в них всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе.

В одноступенчатом центробежном насосе (рис.7.2) жидкость из всасывающего трубопровода 5 поступает вдоль оси рабочего колеса 3 в корпус 1 насоса и, попадая на лопатки, приобретает вращательное движение.

Центробежная сила отбрасывает жидкость в спиралеобразный канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 2. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости (динамического напора) в статический напор, что обеспечивает повышение давления жидкости. На входе в рабочее колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосом, зависит от вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, снабженной фильтром 7, погруженном в жидкость, устанавливают обратный клапан 6. Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен. Для создания более высоких напоров применяют многоступенчатые насосы, имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу. Жидкость, выходящая из первого колеса, поступает по специальному отводному каналу в корпусе на второе колесо, где ей сообщается дополнительная энергия, из второго колеса через отводной канал в третье колесо и т.д. Таким образом, ориентировочно (без учета потерь) можно считать, что напор многоступенчатого насоса равен напору одного колеса, умноженному на число колес. Число рабочих колес в многоступенчатом насосе обычно не превышает пяти.

Рис.7.2. Схема центробежного насоса:

1 – корпус; 2 – нагнетательный трубопровод; 3 – рабочее колесо; 4 – вал; 5 – всасывающий трубопровод; 6 – обратный клапан; 7 – фильтр.

Характеристики насосов. Графические зависимости напора Н, мощности на валу Nв и к.п.д. насоса hнназываются характеристиками насоса (рис.7.6). Эти зависимости получают при испытании центробежных насосов, изменяя степень открытия задвижки на нагнетательном трубопроводе; они приводятся в каталогах на насосы. Из рисунка 7.6 следует, что с увеличением производительности при n = const (число оборотов в мин.) напор насоса уменьшается, потребляемая мощность возрастает, а к.п.д. проходит через максимум.

Рис.7.6. Характеристика центробежного насоса

Небольшой начальный участок H = f(  ), где напор слегка возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Насос потребляет наименьшую мощность при закрытой напорной задвижке (при

), где напор слегка возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Насос потребляет наименьшую мощность при закрытой напорной задвижке (при  = 0). По этому пуск центробежных насосов во избежании перегрузки двигателя производят именно при закрытой задвижке. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой hн= f(

= 0). По этому пуск центробежных насосов во избежании перегрузки двигателя производят именно при закрытой задвижке. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой hн= f(  ).

).

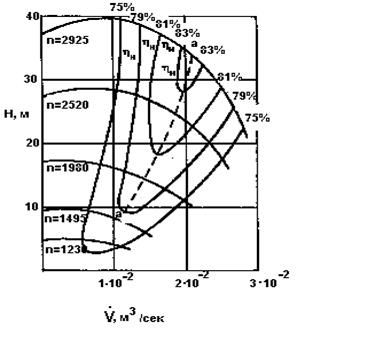

Для выбора рабочего режима насоса пользуются универсальными характеристиками, на которых в графической форме представлена связь между напором, производительностью, числом оборотов и к.п.д. Для построения универсальных характеристик требуются испытания насоса при разных числах оборотов и построение серии главных характеристик  при n = const, а также кривых hн= f(

при n = const, а также кривых hн= f(  ).Совокупность серии главных характеристик и линий равных к.п.д. и составляет универсальную характеристику центробежного насоса (см. рис.7.7). Линия а - а соответствует максимальным значениям к.п.д. при данном числе оборотов рабочего колеса.

).Совокупность серии главных характеристик и линий равных к.п.д. и составляет универсальную характеристику центробежного насоса (см. рис.7.7). Линия а - а соответствует максимальным значениям к.п.д. при данном числе оборотов рабочего колеса.

Рис.7.7. Универсальная характеристика центробежного насоса.

Работа насосов на сеть. При выборе насоса необходимо учитывать характеристику сети, т.е. трубопровода и аппаратов, через которые транспортируется жидкость.

Характеристика сети выражает зависимость между объемным расходом жидкости  и потребным напором Нп, необходимым для перемещения жидкости по данной сети. Напор Нп может быть определен как сумма геометрической высоты подачи Нги потерь напора hп. Потери напора определяют по зависимости

и потребным напором Нп, необходимым для перемещения жидкости по данной сети. Напор Нп может быть определен как сумма геометрической высоты подачи Нги потерь напора hп. Потери напора определяют по зависимости

(7.27)

(7.27)

гдеk - коэффициент производительности, который учитывает как полное гидравлическое сопротивление трубопровода, так и аппаратов, с которыми соединен трубопровод.

Допустим, что потери напора рассчитываются только для трубопровода. В этом случае они будут:

Площадь поперечного сечения трубопровода равна S, тогда при известной средней скорости жидкости в трубопроводе  , ее расход будет

, ее расход будет  =

=  S. Заменяя в уравнении для hпскорость через расход, получим зависимость для определения k, т.е.

S. Заменяя в уравнении для hпскорость через расход, получим зависимость для определения k, т.е.

Характеристика сети выражается зависимостью, представляющей собой уравнение параболы:

(7.28)

(7.28)

Совмещение характеристик сети и насоса показано на рис.7.8. Точка А пересечения этих характеристик называется рабочей точкой. Она отвечает наибольшей производительности насоса  при его работе на данную сеть. Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору в области наибольших к.п.д

при его работе на данную сеть. Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору в области наибольших к.п.д

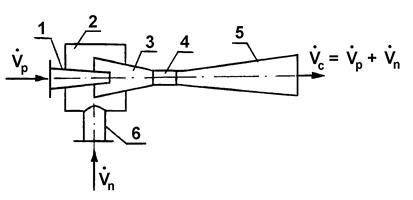

Струйные насосы. Струйные насосы развивают низкий напор и применяются для нагнетания жидкостей (инжекторы) и всасывания их (эжекторы). Схема струйного насоса представлена на рис.7.12.

Рис.7.12. Схема струйного насоса:

1 - сопло; 2 - камера смешения; 3 - конфузор; 4 - горловина; 5 - диффузор; 6 - всасывающий патрубок;  - расход рабочей (инжектирующей) жидкости

- расход рабочей (инжектирующей) жидкости  - расход засасываемой (инжектируемой) жидкости;

- расход засасываемой (инжектируемой) жидкости;  - суммарный расход жидкой смеси, уходящей из насоса.

- суммарный расход жидкой смеси, уходящей из насоса.

Принцип действия струйных насосов основан на использовании для отсасывания и подачи жидкости кинетической энергии рабочей жидкости, которая с большой скоростью из сопла (1) поступает в конфузор (3) и создает разрежение в камере смешения (2). За счет разрежения в камеру смешения поступает засасываемая жидкость и, в результате трения, смешивается в конфузоре с рабочей жидкостью. Смесь жидкостей движется по конфузору (3) с увеличивающейся скоростью, при этом, в соответствии с уравнением Бернулли, уменьшается ее статическое давление. При движении жидкости в диффузоре (5), скорость жидкости уменьшается, но увеличивается ее давление, жидкость поступает в нагнетательный трубопровод. В качестве рабочей жидкости в струйных насосах может использоваться газ или пар.

Достоинством струйных насосов является простота их конструкции, а их недостаток - низкий коэффициент полезного действия (0,1 - 0,25).

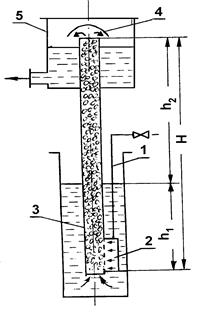

Газлифты (эрлифты). Газлифты - это газовые (чаще воздушные) подъемники, действующие при помощи сжатого газа. Действие газлифта основано на создании разности плотностей жидкости и газожидкостной системы в двух сообщающихся сосудах. Схема газлифта показана на рис.7.13.

Рис.7.13. Схема газлифта:

1 - труба для подачи сжатого газ; 2 - распределитель газа; 3 - подъемная труба; 4 - отбойник (для отделения газа от жидкости); 5 - сборник жидкости; h1 -высота столба поднимаемой жидкости; h2 - высота барботажного слоя над уровнем чистой жидкости; H = h1 + h2 - высота подъемной трубы.

Условие равновесия сообщающихся сосудов для данного случая будет

Из уравнения равновесия можно определить высоту подъема жидкости

Здесь rж - плотность чистой жидкости, rсм - плотность газожидкостной системы в подъемной трубе. Простота устройства - достоинство газлифтов, а недостаток - низкий к.п.д.(20 - 30%).

Дата добавления: 2015-07-10; просмотров: 1253;