Защитные покрытия: металлические (анодные, катодные) и неметаллические. Химические покрытия.

Защитные покрытия предохраняют изделия от коррозии и одновременно придают поверхности ценные свойства, такие как паяемость, отражательная способность, изностойкость. Защитные покрытия подразделяют на металлические и неметаллические

По механизму защитного действия металлические защитные покрытия подразделяют на катодные (коррозионно-стойкие) и анодные (протекторные). Металлы катодных покрытий имеют более положительные значения электродных потенциалов, чем значение потенциала металла, на который они нанесены. Например, серебряное (φ0 = 0,779 В) или никелевое (φ0 = -0,250 В) покрытие на железе (φ0 = -0,440 В). Такие покрытия защищают поверхность изделия лишь механически, поэтому основным требованием, предъявляемым к ним, является герметичность. В случае нарушения герметичности происходит разрушение металла с повышенной скоростью коррозии, вследствие возникновения и функционирования коррозионного гальванического элемента, в котором покрытие выступает в качестве катода.

Металлы анодных покрытий имеют более отрицательные значения потенциалов, чем потенциал металла, на который они нанесены. Поэтому цинковое (φ0 = -0,763 В) или алюминиевое (φ0 = -1,662 В) покрытие на железе (φ0 = -0,440 В) является анодным. Анодное покрытие защищает изделие не только механически, но и электрохимически. Это означает, что при повреждении покрытия, оно будет играть роль анода в образующемся в коррозионной среде гальваническом элементе и, следовательно, данное покрытие разрушаться не будет. Поэтому требование герметичности для анодных покрытий не существенно. Подвергаясь растворению в процессе эксплуатации изделия, анодное покрытие генерирует контактный ток, который, протекая между ним и изделием, катодно поляризует последнее, то есть смещает потенциал защищаемого металла в сторону меньших значений. Таким образом, поведение изделия с анодным покрытием аналогично механизму катодной защиты протектором. Поэтому анодное покрытие иногда называют протекторным.

Органические защитные слои. При консервации изделий применяется смазка неокисляющимися маслами (углеводороды, устойчивые кокислению). Масла наносятся при повышенной температуре (для улучшения смачивания, понижения вязкости). Застывая, образуется слой, защищающий металл от электролитной среды и воздуха. Особенно устойчива такая защита при добавлении в состав смазок ингибиторов. Неудобство консервирования смазкой состоит в необходимости удаления масла с поверхности металла при последующих операциях.

Лакирование— нанесение высокомолекулярных соединений, растворенных в летучем растворителе, на поверхность металла. После испарения растворителя на металле остается полимерный слой, не пропускающий окислитель и обладающий электроизоляционными свойствами. Лаки изготавливают из естественных смол (шеллак) или из синтетических полимеров (фенолальдегидные, глифталевые, силиконовые). При испарении растворителя могут образоваться поры в лаковом покрытии, и поэтому чаще всего употребляются многослойные покрытия, вероятность образования сквозных пор в которых значительно меньше.

Окраска металлических поверхностей сопровождается образованием полимера непосредственно на поверхности металла в процессе нанесения краски и ее отвердевании. Масляная краска представляет собой смесь частично окисленного масла (олифа) и пигмента-красителя. При нанесении краски тонким слоем на зачищенную до блеска поверхность металла, масло быстро окисляется кислородом воздуха и затвердевает, образуя на поверхности металла плотную пленку, которая и защищает металл от коррозии.

Нанесение полимеров на металл создает защитные слои с особыми свойствами (изолирующие, декоративные). Например, нанесение слоя резины на поверхность стали для изготовления различной химической аппаратуры. В настоящее время выпускается заводами готовая сталь с нанесенным полимерным слоем, которая является химически коррозионно-стойкой.

Защитные слои возможны с помощью оксидирования металлов. Оксидирование металлов сводится к созданию на поверхности металла слоя оксида, через который диффузия кислорода была бы ничтожно малой. Известны следующие методы нанесения оксидных слоев: термические, химические, электрохимические.

Электрохимическое оксидирование использует окислительные процессы на аноде электролизера. Обезжиренные и освобожденные от оксидных пленок изделия помещают на анод электролизера с окисляющим электролитом (SO 42-, Сr2О 7, СrО42-) и через очень короткое время изделие покрывается плотной оксидной пленкой:

на аноде: SO42- + H2O -2e→SO42- +2H+ +O

на катоде: Ме +О →МеО.

Фосфатирование металлической поверхности представляет собой процесс осаждения нерастворимых фосфатов этого металла. Сущность процесса фосфатирования сводится к усреднению дигидрофосфатов до фосфатов, нерастворимых в воде, за счет растворения поверхности металла:

Fe (Н2РО4)2 + 2Fc2+ → Fe3 (РО4}2 + 4Н+.

Нерастворимые фосфаты в виде мелких кристаллов прочно связаны с поверхностью металла. Однако покрытие получается пористое и может быть использовано как грунт для нанесения лакокрасочных покрытий, что широко используется в машиностроении и приборостроении.

Металлические защитные покрытия. Методы нанесения металлических защитных слоев на поверхность металлов весьма разнообразны, и их можно разделить условно на «горячие» или высокотемпературные и электрохимические.

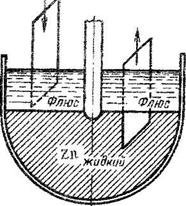

Высокотемпературные методы. Метод окунания. Он применим для нанесения покрытий из легкоплавких металлов на более тугоплавкие. Так покрывают стальные листы оловом, цинком или свинцом. Сущность метода сводится к тому, что в расплавленный металл, из которого хотят приготовить покрытие, через слой флюса, закрывающий поверхность жидкого металла, погружают стальной лист и вынимают его также через слой флюса или масла для того, чтобы поверхность сразу не окислилась. Схема такого процесса показана на рис. 1. Цинк и олово в жидком состоянии хорошо смачивают поверхность стали. Для покрытия стали свинцом необходимо добавлять к нему некоторое количество олова, гак как свинец плохо смачивает стальную поверхность. Цинк, смачивая поверхность железа, взаимодействует с ним, образуя интерметаллиды (FeZп3, FeZn7), обладающие значительной хрупкостью. Поэтому процесс ведут быстро, с тем чтобы слой интерметаллидов был максимально тонким и не вызвал хрупкости всего защитного слоя. Олово растворяет железо с образованием твердого раствора, и интерметаллида FeSn2 обычно не образуется. Оловянный слой на луженом железе очень пластичен, так же как и свинцовый. Оценивая свойства луженого и оцинкованного железа, следует раздельно рассматривать механические

Рис. 1. Нанесение металлических покрытий окунанием.

свойства покрытия и его физико-химические свойства. Цинк по отношению к железу, представляет собой анод, и будет разрушаться в первую очередь сам, защищая железо от растворения, в то время как олово будет по отношению к железу катодом и повреждение покрытия вызовет усиленную коррозию железа.

Однако из этого не следует, что всегда оцинкованное железо лучше луженого, так как при этом получаются разные механические свойства нанесенного покрытия. В процессе цинкования между железом и цинком образуются хрупкие прослойки интерметаллидов, которые могут при перегибе листа дать трещины, приводящие к отслаиванию покрытия и его повреждению. При лужении железа слой олова получается пластичным, покрытие оказывается более прочным и выносит многократные перегибы листа без повреждения слоя.

Металлизация—это нанесение металлических покрытий на поверхность изделия распылением жидкого металла. Проволока металла, который наносится в качестве защитного слоя, подается в ацетиленокислородное пламя, в дуговой или плазменный разряд, при этом металл плавится и частично испаряется. Мельчайшие капли и пары металла струей газа транспортируются на поверхность изделия и соприкасаясь с ней, кристаллизуются. Поверхность изделия должна быть, тщательно очищена, так как иначе не будет прочного сцепления нанесенного слоя с металлом изделия.

Защитные слои можно создавать также вакуумным испарением. Покрытия, наносимые этим способом, не только защищают металл от коррозии, но и упрочняют его поверхность. Этот метод используют в ремонтно-восстановительных работах для наращивания изношенного слоя металла.

Плакирование— нанесение пленок защитного металла путем совместного проката. Метод приемлем только для листов и некоторых профилей проката (пруток, угольник).

Этот способ нанесения покрытий очень удобен, но приизготовлении из плакированного металла изделий встречаются технологические трудности. Сейчас наша промышленность выпускает дюраль и АМг-6, плакированные чистым алюминием, что значительно повышает коррозионную стойкость этих материалов. Выпускается также сталь, плакированная нержавеющей сталью (Х18Н10) и другие аналогичные материалы.

Электрохимические методы нанесения металлических покрытий основаны на электролизе. Металлические защитные слои в этом случае осаждаются на поверхности изделия, которое в электролизере представляет собой катод и находится под отрицательным потенциалом. Покрытие должно иметь мелкокристаллическую структуру и быть сплошным — без пор и трещин. Разработаны определенные режимы осаждения, обеспечивающие эти качества покрытий: температура, плотность тока и состав электролита. Для получения мелкозернистой структуры в состав электролита вводят поверхностно-активные вещества и органические добавки, препятствующие росту отдельных кристаллических зерен (например, декстрин, ализариновое масло).

Дата добавления: 2015-08-08; просмотров: 4545;