ПРОИЗВОДСТВО ПРЕССОВАННЫХ ПРОФИЛЕЙ

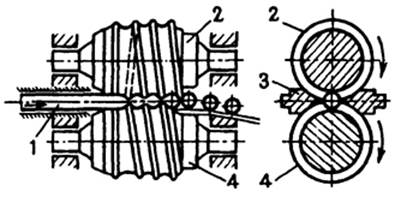

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (см. рис. 3.6, г). Этим процессом изготовляют не только сплошные профили, но и полые (рис. 3.15). В этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона / с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование, схема деформирования которого аналогична схеме обратного выдавливания (см. рис. 3.46, а).

Рис. 3.15. Схема прессования полого профиля (а) и примеры профилей, полученных прессованием (б)

Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Поэтому во многих случаях заготовку предварительно обтачивают на станке; после нагрева поверхность заготовки тщательно очищают от окалины.

Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов, в том числе прутки диаметром 3 ... 250 мм, трубы диаметром 20 ... 400 мм со стенкой толщиной 1,5 ... 12 мм и другие профили (см. рис. 3.15, б). Из углеродистых сталей 20 ... 50, конструкционных 30ХГСА, 40ХН, коррозион-ностойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30 ... 160 мм со стенкой толщиной 2 ... 10 мм, профили с полкой толщиной 2 ... 2,5 мм и линейными размерами поперечных сечений до 200 мм.

При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10 ... 50.

Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных.

К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс-остатка может достигать 40 % массы исходной заготовки (при прессовании труб большого диаметра).

Схема всестороннего сжатия металла при прессовании приводит к значительным давлениям, действующим на инструмент. Поэтому инструмент для прессования работает в исключительно тяжелых условиях, испытывая кроме действия больших давлений действие высоких температур. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых сплавов из-за высоких сопротивления деформированию и температуры горячей обработки. Инструмент для прессования изготовляют из высококачественных инструментальных сталей и жаропрочных сплавов. Износ инструмента уменьшают применением специальных смазочных материалов; например, при прессовании труднодеформируемых сталей и сплавов используют смазочные шайбы, укладываемые на матрицу под заготовку, изготовленные из крупки доменного шлака, связанной жидким стеклом. Основным оборудованием для прессования являются вертикальные или горизонтальные гидравлические прессы.

Дата добавления: 2015-08-04; просмотров: 1980;