ПРОИЗВОДСТВО ПРОКАТАННЫХ ПРОФИЛЕЙ

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки - продольной (рис. 3.6, б) выделяют еще два вида -поперечную и поперечно-винтовую.

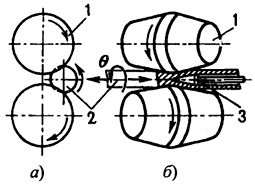

При поперечной прокатке (рис. 3.8, а) валки 1, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперечно-винтовой прокатке (рис. 3.8, б) валки 1 расположены под углом и сообщают заготовке 2 при деформировании вращательное и поступательное движения.

Рис. 3.8. Схемы поперечной (а) и поперечно-винтовой (б) прокатки:

1 - валки; 2 - заготовка; 3 – оправка

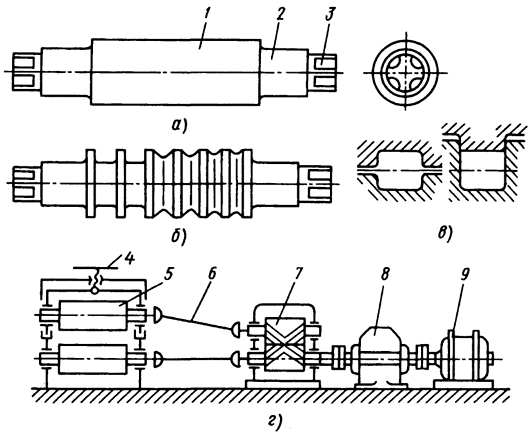

Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (рис. 3.9, а), применяемыми для прокатки листов, лент и т.п.; ступенчатыми, например, для прокатки полосовой стали, и ручьевыми (рис. 3.9, б) для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев образует полость, называемую калибром (рис. 3.9, в). Каждая пара ручьевых валков обычно образует несколько калибров. Валки состоят из рабочей части - бочки 1, шеек 2 и трефы 3. Шейки валков вращаются в подшипниках, которые у одного из валков 5 (рис. 3.9, г) могут перемещаться специальным нажимным механизмом 4 для изменения расстояния между валками и регулирования взаимного расположения их осей. Комплект прокатных валков со станиной называют рабочей клетью, которая вместе со шпинделем для привода валков 6, шестеренной клетью 7 для передачи вращения с одного на два вала, редуктором 8, муфтами и электродвигателем 9 образует рабочую линию стана.

Рис. 3.9. Валки и схема их привода в рабочей линии прокатного стана: а - гладкий валок; б - ручьевой валок; в - открытый и закрытый калибры; г - схема рабочей линии прокатного стана

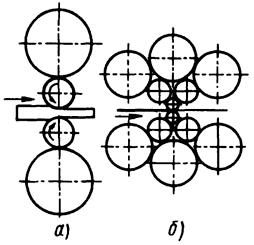

Рабочие клети по числу и расположению валков могут быть двухвалковые (см. рис. 3.6, б); четырехвалковые (рис. 3.10, а), у которых два валка рабочих и два опорных; многовалковые (рис. 3.10, б), у которых также два валка рабочих, а остальные опорные. Использование опорных валков позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие силы.

Прокатные станы могут быть одноклетьевыми (с одной рабочей клетью) и многоклетьевыми.

Наиболее совершенные многоклетьевые станы - непрерывные, у которых рабочие клети располагают последовательно одну за другой. Прокатываемая полоса через каждую клеть проходит только один раз, т.е. число рабочих клетей этих станов равно требуемому числу проходов полосы. Расстояние между клетями обычно меньше длины прокатываемой полосы, следовательно, она прокатывается одновременно в нескольких клетях. На непрерывных станах достигается высокая производительность при полном исключении ручного труда.

Рис. 3.10. Схемы четырехвалковой (а) и многовалковой (б) прокатки

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения (блюминги, дающие заготовку для сортового проката, и слябинги, дающие заготовку для листового проката) и заготовочные - для получения полупродукта более мелкого сечения.

К станам для производства готового проката относят сортовые, листовые, трубные и специальные. Размер блюмингов, слябингов, заготовочных и сортовых станов характеризуется диаметром бочки валков (например, блюминг 1500; сортовой стан 350); размер листовых станов - длиной бочки (например, стан 3600), а размер трубопрокатных станов - наружным диаметром прокатываемых труб.

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного (или близкого к нему) сечения (от 140 х 140 до 450 х 450 мм), называемые блюмами. Блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

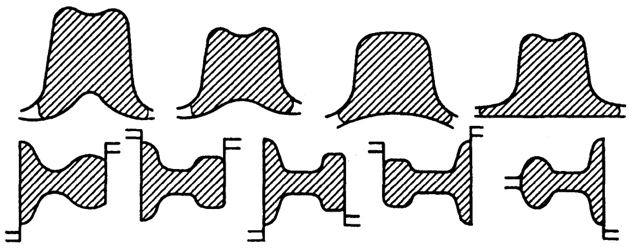

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. Калибровка является сложным и ответственным процессом. Неправильная калибровка может привести не только к снижению производительности, но и к браку изделий. Чем больше разность в размерах поперечных сечений исходной заготовки и. конечного изделия и чем сложнее профиль последнего, тем большее число калибров требуется для его получения. В качестве примера на рис. 3.11 показана система из девяти калибров для получения рельсов. Число калибров может быть различным; например, при прокатке проволоки диаметром 6,5 мм их число достигает 21.

Рис. 3.11. Калибры для прокатки рельсов

После прокатки профили режут на мерные длины, охлаждают, правят в холодном состоянии, термически обрабатывают, удаляют поверхностные дефекты.

Все более широкое распространение находит бесслитковая прокатка - получение проката непосредственно после непрерывного литья, минуя операции отливки слитков в изложницы, их предварительной обработки в обжимных прокатных станах или ковкой, а также ряд вспомогательных операций. В этом случае из плавильной печи жидкий металл заливают в ковш, а из него на агрегате непрерывного литья и прокатки металл поступает в кристаллизатор. Кристаллизатор и следующие за ним поддерживающие и подающие ролики обеспечивают непрерывное, равномерное поступление металла в рабочие клети прокатного стана. Таким способом получают стальную проволоку диаметром 8 мм, алюминиевую ленту толщиной 8 ... 12 мм.

При производстве листового проката стальной слиток массой до 50 т в горячем состоянии прокатывают на слябинге или блюминге, получая заготовку прямоугольного сечения с наибольшей толщиной 350 и шириной 2300 мм, называемую слябом.

В настоящее время вместо прокатанных заготовок широко применяют заготовки в виде слябов, полученных непрерывной разливкой. Слябы прокатывают большей частью на непрерывных станах горячей прокатки, состоящих из двух групп рабочих клетей - черновой и чистовой, расположенных друг за другом. Перед каждой группой клетей сбивают окалину в окалиноломателях. После прокатки полосу толщиной 1,2 ... 16 мм сматывают в рулон. К отделочным операциям производства горячекатаного листа относятся резка, травление, термическая обработка и др.

Исходным материалом для холодной прокатки листа толщиной менее 1,5 мм обычно служат горячекатаные рулоны. На современных станах холодной прокатки производят листовую сталь с минимальной толщиной 0,15 мм и ленты с минимальной толщиной 0,0015 мм. Современным способом холодной прокатки является рулонный. Предварительно горячекатаный лист очищают травлением в кислотах с последующей промывкой, прокатывают на одноклетьевых и многоклетьевых непрерывных четырехвалковых станах, а также на многовалковых станах. После холодной прокатки материал проходит отделочные операции: отжиг в защитных газах, нанесение в случае необходимости покрытий, разрезку на мерные листы и др.

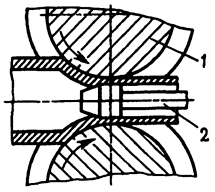

При прокатке бесшовных труб первой операцией является прошивка - образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наибольшее применение получили прошивные станы с двумя бочкообразными валками, оси которых расположены под небольшим углом (5 ... 15°) друг к другу (см. рис. 3.8, в). Оба валка 1 вращаются в одном направлении, т.е. в данном случае используется принцип поперечно-винтовой прокатки. Благодаря такому расположению валков заготовка 2 получает одновременно вращательное и поступательное движения. При этом в металле возникают радиальные растягивающие напряжения, которые вызывают течение металла от центра в радиальном направлении, образуя внутреннюю полость, и облегчают прошивку отверстия оправкой 3, устанавливаемой на пути движения заготовки.

Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Например, при наиболее распространенном методе трубу прокатывают на короткой оправке 2 в так называемом автоматическом двухвалковом стане (рис. 3.12). Валки 1 образуют последовательно расположенные круглые калибры, зазор между закрепленной на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы. Для устранения неравномерности толщины стенки по сечению и рисок после раскатки производят обкатку труб в обкатных станах, рабочая клеть которых по конструкции аналогична клети прошивного стана. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки, а при необходимости получения труб диаметром менее 80 мм - еще и в редуционных непрерывных станах с рабочими клетями аналогичной конструкции.

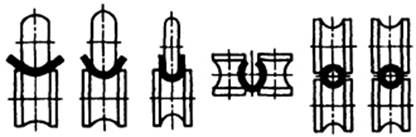

Сварные трубы изготовляют из плоской заготовки - ленты (называемой штрипсом) - или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под флюсом. При производстве труб печной сваркой ленту, размотанную с рулона, правят, нагревают в узкой длинной (до 40 м) газовой печи до температуры 1300 ... 1350 °С и постепенно гнут в трубу на непрерывном прокатном стане (рис. 3.13). Стан состоит из 6 ... 12 рабочих клетей, в которых валки образуют круглые калибры. При прокатке в калибрах прижимаемые друг к другу кромки, дополнительно нагретые до высокой температуры обдувкой кислородом, свариваются. Выходящую из стана трубу разрезают специальной пилой на куски требуемой длины и далее калибруют на калибровочном стане. Этим способом изготовляют трубы самой низкой стоимости из низкоуглеродистой стали (Ст2кп) диаметром 10 ... 114 мм.

Рис. 3.12. Схема прокатки труб на автоматическом стане

Рис. 3.13. Последовательность процесса свертывания полосы в трубу в шести клетях непрерывного стана

Рис. 3.14. Схема прокатки шаров в стане поперечно-винтовой прокатки

Электросваркой можно получать трубы большого диаметра (до 2500 мм) с тонкой стенкой (до 0,5 мм) из легированных сталей.

При производстве труб сваркой сопротивлением ленты или полосы гнут в холодном состоянии в трубу на непрерывных формовочных станах (см. рис. 3.13). При выходе из формовочного стана трубная заготовка поступает на трубоэлектросварочный стан, где кромки трубы прижимаются друг к другу двумя парами вертикальных валков и одновременно свариваются роликовыми электродами. После сварки трубу калибруют, разрезают на части.

Дуговой сваркой под флюсом изготовляют трубы с прямыми и спиральными швами. В первом случае подготовленный лист гнут в трубу на листогибочных валковых станах или на прессах, затем сваривают, причем швы накладывают снаружи и изнутри трубы. При получении труб со спиральным швом лента, разматываемая с рулона, сворачивается по спирали в трубу, а затем сваривается по кромкам.

Трубы с более тонкой стенкой, высокими качеством поверхности и точностью размеров получают на станах холодной прокатки труб различных типов, а также волочением. В качестве заготовки в этом случае применяют горячекатаные трубы.

Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, но и заготовки шаров, роликов подшипников качения (рис. 3.14). Валки 2 и 4 вращаются в одну сторону. Ручьи валков соответствующей формы сделаны по винтовой линии. Заготовка 1 при прокатке получает вращательное и поступательное движения; от вылета из валков она предохраняется центрирующими упорами 3.

В промышленности для получения заготовок различных деталей широко применяют созданные под руководством акад. А. И. Целикова станы поперечно-винтовой прокатки.

Дата добавления: 2015-08-04; просмотров: 2676;