К-с - о

С

V

О I

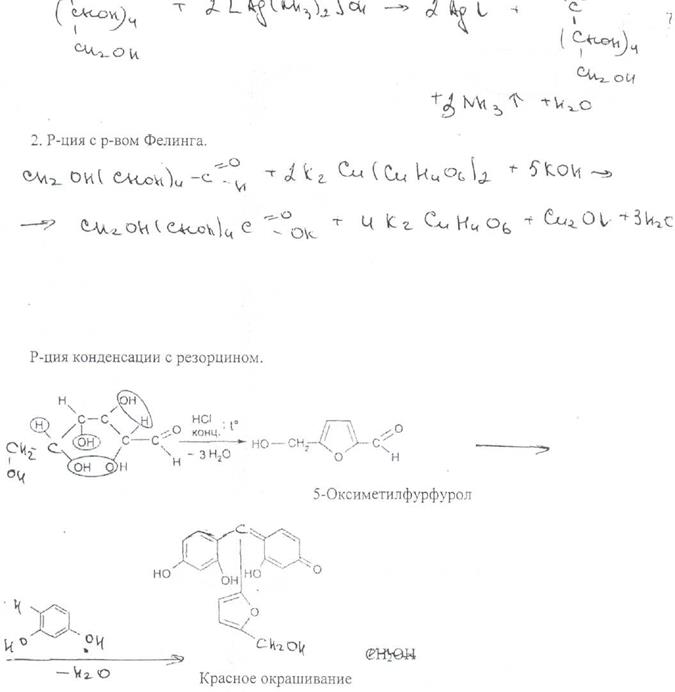

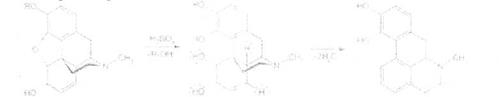

Р-ции на альдегидную группу 1. Р-ция «серебряного зеркала»

Показателем качества углеводов является удельное вращение растворов, характеризующее их оптическую активность. Для установления удельного вращения глюкозу предварительно сушат при 100-105 °С до постоянной массы.

Измерение угла вращения глюкозы производят с помощью поляриметра после предварительного прибавлении к испытуемому раствору двух капель раствора аммиака. При этом ускоряется процесс мутаротацгш. Он связан с установлением равновесия вобразовании двух эпигиеров: 64% а-О(+)-глюкозы и 36% p-D(+)- глюкозы. Это создает усредненное значение удельного вращения раствора глюкозы, равное +52,5° (ФС допускает 51,5-53,0°).

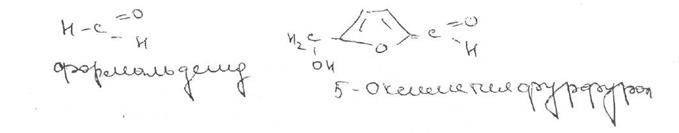

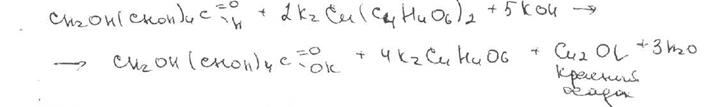

В условиях термической стерилизации растворов глюкозы для инъекций, вне зависимост! от присутствия стабилизатора,- происходит образование продуктов деструкции дезоксигексазонов, органических кислот, формальдегида, 5-оксиметилфурфурола.

Количественное определение глюкозы можно выполнить различными методами.

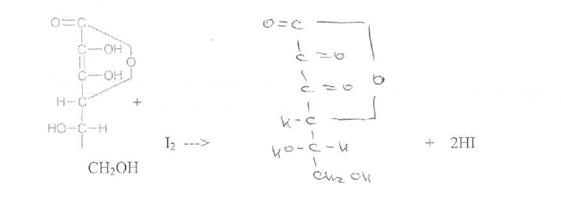

Содержание глюкозы определяют иодометрическим методом, основанном на окислении альдегидной группы щелочными растворами иода до образования натриевой соли глюконовой кислоты:

СН2ОН(СНОН)4С\ -t 12 + 3NaOH—--> CH2OH(CHOH)4COONa + 2Nal + 2Н2О V

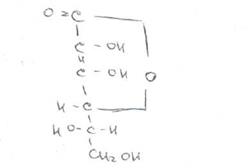

Один из титриметрических методов анализа моносахаридов основан на использовании реактива Фелинга (2-3 кратный избыток). Его добавляют к навеске точно отмеренное количество, а затем ио-дометрически устанавливают остаток неизрасходованного на окисление катиона меди (И).

Методика основана на восстановлении углеводами меди (II) до меди (I) из тартратного комплекса:

Избыток реактива Фелинга, содержащего ионы меди (П), восстанавливают иодидом в кислой среде и выделившийся иод титруют тиосульфатом натрия:

2Си2+ + 51" = 2Cul + h

Поляриметрический метод определения Сахаров основан на измерении угла вращения поляризованного света. Угол вращения а (в градусах), измеряемый на поляриметре, и удельное вращение [а]2 о связаны между собой уравнением: [а]о - 100 а /1*с. Зная удельное вращение, длину трубки I и измерив угол вращения, можно вычислить массовую долю с (%) по формуле:

С=а*100

ГЖХ-метод определения глюкозы используют после превращения её в летуча* . соединения (ацетаты сорбита или нитрил глюконовой кислоты).

Хранят лекарственные препараты углеводов в хорошо укупоренной таре при комнатной температуре.' Глюкоза в водных растворах при хранении окисляется. Следует также учитывать гигроскопичность глюкозы.

Применяют глюкозу при различных, заболеваниях сердца, печени, шоке, коллапсе вкачестве источника легко усвояемого организмом питания, улучшающего функции различных органов. Основные пути метаболизма D-глюкозы — гликолиз и аэробное окисление до углекислоты, воды и АТФ. Назначают глюкозу внутрь (по 0,5-1,0 г), внутривенно до 20-50 мл 40%-ного раствора, используют в фармацевтической практике в качестве наполнителей при приготовлении таблеток и порошков. КИСЛОТА АСКОРБИНОВАЯ (Acidum ascorbinicum).

Формы выпуска: порошок; таблетки по 0. 05 и 0. 1 г (для взрослых); таблетки по 0, 025 г (для детей); таблетки по 0, 025 г с глюкозой (в профилактических целях), 5 % и 10 % растворы в ампулах по 1 и 2 мл (в лечебных целях) .

Раствор аскорбиновой кислоты для инъекций (5 %) содержит 2. 385 г натрия гидрокарбоната на каждые 5 г аскорбиновой кислоты; таким образом, при инъекции вводят натрия аскорбинат (рН 5 % раствора 6, 0 - 7, 0).

Хранение: порошок аскорбиновой кислоты - в хорошо укупоренной таре, предохраняющей от действия света, в сухом прохладном месте; таблетки и ампулы - в прохладном, защищенном от света месте.

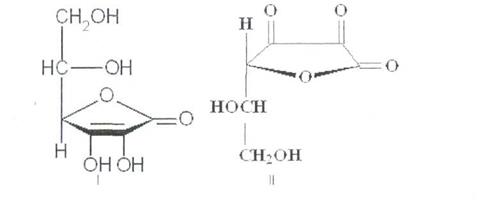

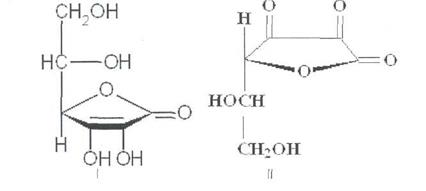

По химическому строению кислота аскорбиновая представляет у-лактон-2,3-дегидро-Ь-гулоновой кислоты. Ввиду наличия в молекуле двойной связи возможно существование геометрических цис- и транс- изомеров кислоты аскорбиновой. Однако пока известен только один из них — цис-изомер. Два асимметрических атома углерода обусловливаю' существование четырех оптических изомеров. Все они получены синтетически, однако только /-изомер является физиологически активным.

Ascorbic acid — кислота аскорбиновая

у-лактон-23-дегидро-Ь-гулоновой кислоты

Белый кристаллический порошок без запаха, кислого вкуса. Т.пл. 190-193°С (с разложением). Удельное вращение от +22 до +24° (2%-ный водный раствор).

ГФ требует определить угол вращения (а) 2% раствора и рассчитать удельное вращение по формуле:

[а] ж0 = а* 100 1*С

где С -— концентрация раствора;

1 — длина трубки поляриметра = 1 дм.

Из-за нестойкости препарата при нагревании для определения Тпл его предварительно сушат при температуре 60 °С в течение 2 ч. Скорость подъема температуры - 5° в 1 мин (по той же причине).

Препарат поглощает свет в УФ-области спектра, что также используется при анализе подлинности.

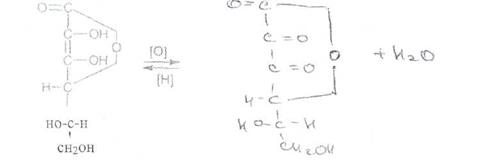

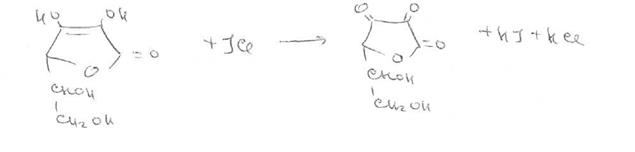

Раствор кислоты аскорбиновой в буферном растворе (рН 7) имеет максимум поглощения при 265 нм. В кристаллической форме кислота аскорбиновая устойчива. В растворах под действием слабых окислителей различной природы она окисляется до дегидроаскорбиновои кислоты:

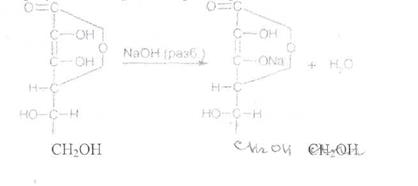

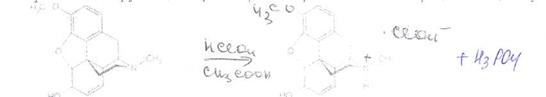

процесс этот — ооратимыи. кислотные свойства кислоте аскорбиновой придает наличие в молекуле двух енольных гидроксилов. В разбавленных растворах щелочей она ведет себя как одноосновная кислота. Разрыва лактонного цикла в этих условиях не происходит, а образуются нейтральные растворимые монозамещенные соли:

Эта реакция лежит в основе определения кислоты аскорбиновой методом кислотно-основного титрования.

Кислотные свойства кислоты аскорбиновой используют для испытания подлинности.

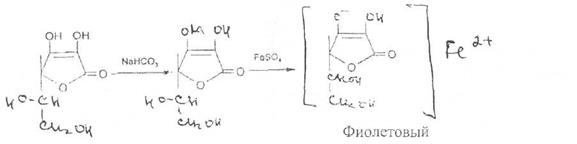

После добавления карбоната натрия в водном растворе происходит образованиеионизированной формы кислоты аскорбиновой. К полученной натриевой соли прибавляют сульфат железа (II). Появляется темно-фиолетовое окрашивание, обусловленное образованием аскорбината железа, исчезающее после добавления разведенной серной кислоты: Реактив — железа (II) сульфат, не обладающий свойствами окислителя:

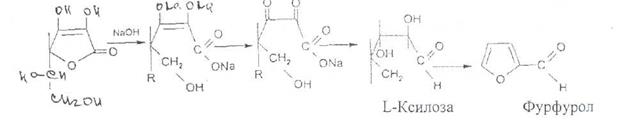

Следует иметь в виду, что аскорбиновая кислота является лактоном и при действии сильных щелочей лактонное кольцо гидролизуется, а затем образуется фурфурол:

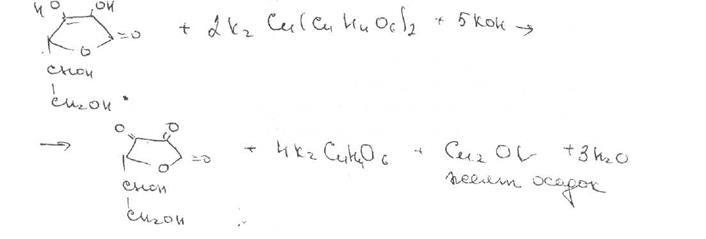

Восстановительные свойства. Окислители (AgNO;,. KMnO4. -Ь. FeCb, реактив Фелинга и др.) окисляют кислоту аскорбиновую до кислоты дикетоаскорбиновой.

При добавлении к ее раствору реактива Фелинга появляется оранжево-желтый осадок оксида меди (I).

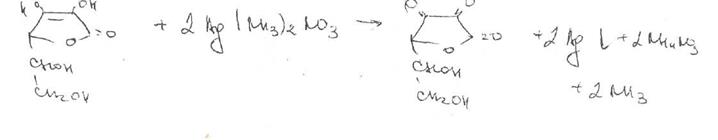

При взаимодействии кислоты аскорбиновой с раствором нитрата серебра его катион - восстанавливается до металлического серебра (реакция образования «серебряного зеркала»): т

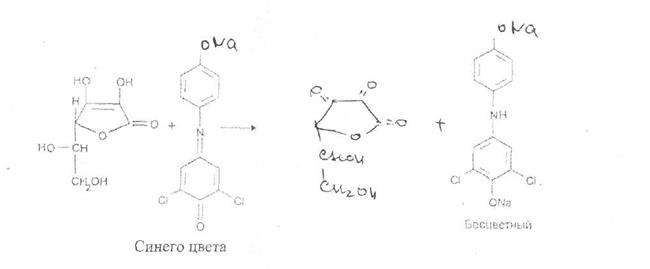

Восстановительными свойствами кислоты аскорбиновой обусловлено превращение окрашенного в синий цвет раствора 2,6-дихлорфенолиндофенола в бесцветное лейкооснование:

Восстановление сульфата меди (И) до меди (I) происходит при прибавлении к раствору кислоты аскорбиновой растворов сульфата меди и тиоцианата аммония. При этом выпадает 'белый осадок тиоцианата меди (I):

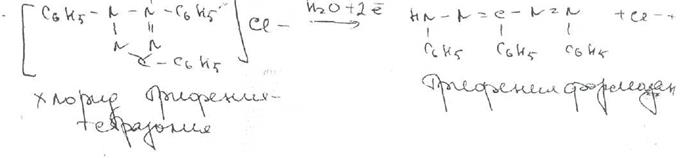

кислота аскороиновая дает положительную реакцию с хлоридом трифенилтриазилия подобно глюкозе

Количественно по ФС определяют кислоту аскорбиновую, используя в качестве титранта-окислителя 0.1 М раствор иодата калия в присутствии иодида калия: КЮз+ 5KI + 6НС1 -> ЗЬ + 6КС1 + ЗИ2О

Избыток иода окрашивает крахмал в синий цвет. Окисление кислоты аскорбиновой иодом до дегидроаскорбиновой кислоты лежит в основе иодометрического определения. Титруют 0,1 М раствором иода без индикатора до образования стойкого желтого окрашивания или исполвзуют крахмал, который добавляют в конце титрования. Этот же химический процесс происходит при прямом иодхлорометрическом определении. Титруют 0,1 М раствором иодмонохлорида (индикатор крахмал). Прибавления иодида не требуется, так как он образуется при взаимодействии кислоты аскорбиновой с титрантом:

В эквивалентной точке выделяется иод, окрашивающий крахмал в синий цвет:

ICI+ HI -->Ь + НС1

Так как глюкоза и кислота аскорбиновая обладают осстановительными свойствами. Окислители (AgNO3, KMnO4, h, FeCI3. реактив Фелинга и др.) дают положительные р-ции с аскорбиновой кислотой и глюкозой. Поэтому определение глюкозы в присутствии аскорбиновой кислоты затруднительно. Раствор глюкозы 5, 10, 25 и 40% для инъекций.примесей тяжелых металлов (Fe, Си), ускоряющих процесс окисления глюкозы в растворах, проводят активированным осветляющим углем марки "А". Существенным фактором, определяющим устойчивость глюкозы в растворе, является рН среды. При рН = 1,0-3,0 образуется гетероциклический альдегид - оксиметил фурфурол, обуславливающий окрашивание раствора в желтый цвет. Между рН = 3,0-5,0 все реакции разложения глюкозы несколько замедлены. С повышением рН (более 5.0) механизм разложения еще более усложняется (разрыв цепи глюкозы и образование органических кислот). Исходя из этого, к раствору добавляют стабилизатор ВеЙбеля,-содержащий в своем составе 0.1 н раствор кислоты хлористоводородной, создающий оптимальные значения рН. и натрия хлорид, блокирующий высокореакционные группы глюкозы.

Изготовление раствора глюкозы складывается из следующих операций

ТП-5.1. Удаление кислорода воздуха

ТП-5.2.Растворение глюкозы

ТП-5.3.Очистка от окрашенных продуктов разложения,

примесей тяжелых металлов и пирогенных веществ

ТП-5.4.Предварительное фильтрование

ТП-5.5.Стабилизация

ТП-5.6. Окончательное фильтрование

ТП-5.7.Стандартизация

2) Раствор кислоты аскорбиновой 5% для инъекций

Аскорбиновая кислота под влиянием кислорода легко окисляется, превращаясь в дигидроаскорбиновук кислоту. В кислых растворах при рН = 1,0-4,0 аскорбиновая кислота разлагается с образованием альдегида фурфурола, что обуславливает желтую окраску разложившихся растворов. Раствор аскорбиновой кислоты изготавливают в присутствии натрия гидрокарбоната, которого добавляют до рН = 6,0-7,0 (образуется соль аскорбиновой кислоты -натрия аскорбинат, понижается болезненность введения инъекции). В качестве антиокислителей применяют натрия сульфит безводный или натрия метабисульфит (1%) и ампулируют в токе инертного газа. Воду перед изготовлением раствора обязательно кипятят с целью удаления кислорода воздуха.

Изготовление раствора аскорбиновой кислоты складывается из следующих операции:

ТН-5.1.Удаление кислорода воздуха

ТП-5.2. Растворение аскорбиновой кислоты

ТП-5.3. Стабилизация

ТП-5.4. Создание оптимального значения рН

ТП-5.5. Фильтрование

ТП-5.6. Стандартизация

Вопрос 3.

Таблетки - твердая дозированная ЛФ, получаемая прессованием лекарственных веществ, смеси лекарственных и вспомогательных веществ или формованием специальных масс и предназначенная для внутреннего, наружного, сублингвального или парентеральногоприменения. При приеме внутрь таблетки запивают водой, иногда их предварительно растворяют в воде.

Классификация таблетированных лек. форм.

1. Таблетки для внутреннего применения

2. Таблетки для наружного применения

3. Таблетки для инъекционного применения

4. Таблетки для инплантаций в кожно-жировуюклетчатку

5. Таблетки для сублингвального применения

6. таб. для транбуккального применения(за щеку)

7. Таб. для вагинального применения

8. Шипучие таблетки Гранулирование

Гранулирование — направленное укрупнение частиц, т. е. процесс превращения порошкообразного материала в зерна определенной величины.

Грануляция необходима для улучшения сыпучести таблетируемой массы, которое происходит в результате значительного уменьшения суммарной поверхности частиц при их слипании в гранулы и, следовательно, соответствующего уменьшения трения, возникающего между частицами при движении. Расслоение многокомпонентной порошкообразной смеси обычно происходит за счет разницы в размерах частиц и значениях удельной плотности входящих в ее состав лекарственных и вспомогательных компонентов. Такое расслоение .возможно при различного рода вибрациях таблеточной машины или ее воронки. Расслоение таблетируемой массы — опасный и недопустимый процесс, вызывающий в ряде случаев почти полное выделение компонента с наибольшей удельной плотностью из смеси и нарушение ее дозировки. Грануляция предотвращает эту опасность, поскольку в процессе получения гранул происходит слипание частиц различной величины и удельной плотности. Образующийся гранулят, при условии равенства размеров получаемых гранул, приобретает достаточно постоянную насыпную массу. Большую роль играет также прочность гранул: прочные гранулы меньше подвержены истиранию и обладают лучшей сыпучестью.

Существующие в настоящее время способы грануляции подразделяются на основные типы: 1) сухая грануляция, или грануляция размолом; 2) влажная грануляция, или гранулирование продавливанием; 3) структурная грануляция.

Метод сухого гранулирования. Заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующим высушиванием их до комковатой массы. Затем массу с помощью вальцов или мельницы «Эксцельсиор» превращают в крупный порошок. Грануляция размолом используется в тех случаях, когда увлажненный материал реагирует с материалом при протирке. В некоторых случаях, если лекарственные вещества разлагаются в присутствии воды, во время сушки вступают в химические реакции взаимодействия или подвергаются физическим изменениям (плавление, размягчение, изменение цвета) — их брикетируют. Из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25—50мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит и прессуют на таблеточных машинах таблетки заданной массы и диаметра. Грануляцию брикетированием можно использовать также, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительного связывания частиц склеивающими веществами.

В настоящее время, применяя метод сухого гранулирования, в состав таблетируемой массы порошков вводят сухие склеивающие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), обеспечивающие под давлением сцепление частиц, как гидрофильных, так и гидрофобных веществ.

Метод влажного гранулирования. Па производстве влажное гранулирование часто проводится в грануляторах типа 3027 (Мариупольский ЗТО). Рабочий орган аппарата состоит из шнека и шести прочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении. Имеется правое и левое исполнение. Производительность — 150—1000 кг/ч. Перспективны пресс-грануляторы фирмы «ХУТТ» (Германия), рабочий орган которого — прессующие валки в виде полых цилиндров с зубцами на поверхности, между ними в стенках расположены радиальные отверстия для продавливания порошковой массы. Получаются высококачественные гранулы идентичной чечевицеобразной формы. Грануляция, или протирание влажной массы, производится с целью уплотнения порошка и получения равномерных зерен -— гранул, обладающих хорошей сыпучестью.

Данному способу гранулирования подвергаются порошки, имеющие плохую сыпучесть и недостаточную способность к сцеплению между частицами.

В обоих случаях в массу добавляют склеивающие растворы, улучшающие сцепление между частицами.

Метод влажного гранулирования включает следующие операции:

1) смешивание порошков;

2) овлажнение порошков раствором связывающих веществ и перемешивание;

3) гранулирование влажной массы;

4) сушка влажных гранул;

5) обработка сухих гранул.

Смешивание порошков. Производится с целью достижения однородной массы и равномерности распределения действующего вещества таблеток. Для смешивания и увлажненияпорошкообразных веществ применяются смесители различных конструкций: 1) с вращающимися лопастями; 2) шнековые; 3) смесовые барабаны.

Присмешивании порошков необходимо:

— к большему количеству добавлять меньшее;

— ядовитые и сильнодействующие вещества, применяемые в малых количествах, предварительно просеянные через сито,

добавлять к массе отдельными порциями в виде тритураций, т. е. в разведении с наполнителем в концентрации 1:100;

— окрашенные вещества и вещества с большой удельной массой загружать в смеситель впоследнюю очередь;

— легколетучие эфирные масла вводить в сухую гранулированную массу перед прессованием на стадии опудривания, во избежание их улетучивания.

Практика производства таблеток показывает, что время, необходимое для смешивания простой прописи (двух- и трехкомпонентные) в сухом состоянии, составляет 5—7 мин, для более сложной — 10—12 мин.

После смешивания сухих порошков в массу отдельными порциями добавляют увлажнитель, что необходимо для предотвращения ее комкования.

При влажном смешивании порошков равномерность их распределения в значительной степени улучшается, не наблюдается разделения частиц и расслоения массы, улучшается ее пластичность. Перемешивание смоченных порошков сопровождается некоторым уплотнением массы вследствие вытеснения воздуха, что позволяет получать более плотные твердые гранулы. Время перемешивания влажной массы: для простых смесей 7-— 10 мин, для сложных — 15—20 мин. Оптимальное количество увлажнителя определяется экспериментально (исходя из физико-химических свойств порошков) и указывается в регламенте. Ошибка может привести к браку: если увлажнителя ввести мало — гранулы после сушки будут рассыпаться, если много — масса будет вязкой, липкой и плохо гранулируемой. Масса с оптимальной влажностью представляет собой влажную, плотную смесь, не прилипающую к руке, но рассыпающуюся при сдавливании на отдельные комочки.

Гранулирование влажной массы. Влажная масса гранулируется на специальных машинах -грануляторах, принцип работы которых состоит в том, что материал протирается лопастями, пружинящими валиками или другими приспособлениями через перфорированный цилиндр или сетку. Грануляторы бывают вертикальные и горизонтальные.

Для обеспечения процесса протирания машина должна работать на оптимальном режиме без перегрузки так, чтобы влажная масса свободно проходила через отверстия цилиндра или сетки. Если масса достаточно увлажнена и в меру пластична, то она не заклеивает отверстия и процесс проходит без затруднений. Если же масса вязкая и заклеивает отверстия, машина работает с перегрузкой и необходимо периодически выключать мотор, промывать лопасти барабана.

Выбор сит для гранулирования имеет очень большое значение. Установлено, что влажную массу необходимо пропускать через сито с диаметром отверстий 3—-5 мм, а сухую — через сито с диаметром отверстий 1—2 мм.

1 — цилиндр с отверстиями; 2 — протирающие лопасти; 3 — электродвигатель; 4 — коническая передача; 5 — приемник гранул

В настоящее время влажная грануляция — основной вид грануляции в производстве таблеток, однако он имеет ряд недостатков:

— длительное воздействие влаги на лекарственные и вспомогательные вещества;

— ухудшение распадаемости (растворимости) таблеток;

■— необходимость использования специального оборудования; — длительность и трудоемкость процесса.

Сушка влажных гранул. (Валидол - летучее вещество, тепловые виды сушок не примлемы).

Инфракрасные рациональные сушилки. В качестве термоизлучателей в таких сушилках применяются специальные зеркальные лампы, нихромовые спирали накаливания, помещенные в фокусе параболических отражателей, металлические и керамические панельные излучатели с электрическим, паровым или газовым обогревом.

Сублимационные сушилки. За последние годы получил широкое применение в промышленности способ сушки материалов в замороженном состоянии в условиях глубокого вакуума. Он получил название сушки сублимацией, или молекулярной сушки. Способ позволяет сохранить основные биологические качества высушиваемого материала, когда происходит испарение твердого тела без плавления, минуя жидкую фазу.

Высушенные гранулы перед прессованием должныиметь некоторую влажность, называемую остаточной.

Остаточная влажность для каждого таблетируемого препарата индивидуальна и должна быть оптимальной, т.е. такой, при которой процесс прессования протекает наилучшим образом, качество таблеток соответствует требования ГФ, а прочность — наивысшая по сравнению с таблетками, получаемыми из гранул этого же препарата с другой степенью влажности.

Недосушенные гранулы прилипают к пуансонам, неравномерно заполняют матрицу и требуют повышенного количества антифрикционных веществ. Пересушенные гранулытрудно прессуются, и таблетки могут иметь нарушенные края.

Обработка гранул. В процессе сушки гранул возможно их слипание в отдельные комки. С целью обеспечения равномерного фракционного состава высушенные гранулы пропускают через грануляторы с размером отверстий сеток 1,5 мм, что в значительной степени обеспечивает постоянную массу таблеток. Затем гранулы опудривают, добавляя антифрикционные вещества, и передают на стадию таблетирования.

Структурная грануляция. Имеет характерное воздействие на увлажненный материал, приводящее к образованию округлых, а при соблюдении определенных условий — достаточно однородных по размеру гранул.

В настоящее время существуют три способа грануляции данного типа, используемых в фармацевтическом производстве: грануляция в дражировочном котле; грануляция распылительным высушиванием и структурная грануляция.

Для грануляции в дражировочном котле загружают смесь порошков и при вращении котла со скоростью 30 об/мин производят увлажнение подачей раствора связывающего вещества через форсунку. Частицы порошков слипаются между собой, высушиваются теплым воздухом и в результате трения приобретают приблизительно одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие вещества.

Грануляцию распылительным высушиванием ( используют в данном случае для получения таблеток валидола) целесообразно использовать в случаях нежелательного длительного контактирования гранулируемого продукта с воздухом, по возможности, непосредственно из раствора (например, в производстве антибиотиков, ферментов, продуктов из сырья животного и растительного происхождения).

Готовят раствор или суспензию из вспомогательного вещества и увлажнителя и подают их через форсунки в камеру распылительной сушилки, имеющую температуру 150 °С. Распыленные частицы имеют большую поверхность, вследствие чего происходит интенсивный массо- и теплообмен. Они быстро теряют влагу и образуют всего за несколько секунд сферические пористые гранулы. Полученные гранулы смешивают с лекарственными веществами и, если необходимо, добавляют вспомогательные вещества, не введенные ранее в состав суспензии. Гранулы имеют хорошую сыпучесть и прессуемость, поэтому таблетки, полученные из такого гранулята, обладают высокой прочностью и прессуются при низких давлениях. Если в удельном весе гранулята и лекарственного вещества наблюдается значительная разница, то возможно расслоение таблетируемой массы. В результате чрезмерного высушивания суспензии также возможно отслоение верхней части таблетки («кэппинг») при прессовании.

Гранулирование в условиях псевдоожижения. Для гранулирования таблеточных смесей с целью подготовки их к таблетированию в последние годы в отечественной и зарубежной химико-фармацевтической промышленности широкое применение нашел метод псевдоожижения. Отличительная его особенность состоит в том, что обрабатываемый материал, а затем и образующийся гранулят непрерывно находятся в движении. Основные процессы — смешивание компонентов, увлажнение смеси раствором склеивающеговещества, грануляция, сушка гранулята и внесение опудривающих веществ — протекают в одном аппарате. Грануляция в псевдоожиженном слое осуществляется двумя способами:

— распылением раствора, содержащего вспомогательные и лекарственные вещества в псевдоожиженной системе;

— гранулированием порошкообразных веществ с использованием псевдоожижения. Применяя первый способ, гранулы образуются при нанесении гранулирующего раствора

или суспензии на поверхность первоначально введенных в колонну ядер (ядром может быть лекарственное или индифферентное вещество, например сахар). Этот способ представляет собой распыление гранулирующего раствора в псевдоожиженную систему из первоначально введенных в колонику ядер, являющихся искусственными «зародышами» будущих гранул.

Другой способ получения гранул —- непосредственная грануляция порошков в кипящем слое. Для осуществления данного способа разработан аппарат, в верхней части которого происходит процесс гранулирования, а в нижней — сушки и обработки гранул (например, аппарат СМК). В настоящее время на производстве используют аппараты СГ-30, СГ-60.

Гранулы, полученные в псевдоожиженном слое, отличаются большой прочностью и лучшей сыпучестью, чему способствует более правильная геометрическая форма гранул, приближающаяся к шарообразной. При этом образуются более мягкие и пористые агломераты, чем при получении гранул влажной грануляцией, где образуются крупные агломераты, подлежащие последующему измельчению.

Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических процессов: комкования при смачивании и слипания с последующей агломерацией. Качество гранул и их фракционный состав зависят от многих факторов, определяющих ход процесса, основными из которых являются скорость ожижающего газа, состав и скорость подачи гранулирующей жидкости, температура в слое.

При гранулировании таблеточных смесей в псевдоожиженном слое смешивание является первой технологической операцией, влияющей на качество гранулята. Равномерность смешивания зависит от аэродинамического режима работы аппарата, отношения компонентов в смеси, формы и плотности частиц. Для повышения гомогенности массы создаются условия для встряхивания или поддувки рукавных фильтров без прекращения псевдоожижения. При смешивании частиц, близких друг к другу по форме и имеющих соотношение по массе не более 1:10, перемешивание практически происходит без сепарации, при больших соотношениях характер перемешивания во многом зависит от формы и плотности частиц, а также от аэродинамических параметров процесса и требует конкретного изучения с целью выбора оптимального режима.

При добавлении гранулирующей жидкости происходит комкование частичек гранулируемой массы за счет склеивающих сил как самой жидкости, так и раствора, образующегося при смачивании этой жидкостью поверхностного слоя обрабатываемого материала. В процессе сушки комки превращаются в твердые агломераты, частично разрушающиеся в результате трения между собой и со стенками аппарата.

Процесс гранулирования в псевдоожиженном слое происходит одновременно с сушкойполучаемых гранул горячим воздухом. Сушка готового гранулятаявляется фактически дополнительной до требуемого значения остаточной влажности. Если после прекращения гранулирования таблеточная смесь имеет необходимую для прессования остаточную влажность, то дополнительная сушка не требуется.

Опудривание высушенного гранулята производится в этом же аппарате добавлением антифрикционных веществ в гранулят и вторичного перемешивания в псевдоожиженном слое.

Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ перед гранулятом, полученным механическим гранулированием с увлажнением: более округлая форма гранул, лучшая сыпучесть, более сбалансированный фракционный состав.

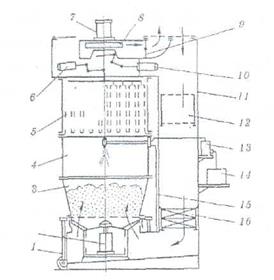

Принципиальная схема аппарата СГ-30 (503) представлена на рис. 2.

Корпус аппарата 11 выполнен из трех цельносварных секций, последовательно смонтированных друг с другом. Встряхивающее устройство 6 электропневматически сблокировано с устройством, перекрывающим заслонки 10. При встряхивании рукавных фильтров 5 заслонка перекрывает доступ псевдоожижающего воздуха к вентилятору, прекращая таким образом псевдоожижение и снимая воздушную нагрузку с рукавных фильтров. Пылевидный негр анулир о ванный продукт, осевший на стенках рукавного фильтра, собирается при встряхивании в нижней части рабочего объема, затем при последующем цикле псевдоожижения он подвергается гранулированию с напылением. Встряхивание фильтров и прекращение процесса псевдоожижения повторяются многократно в ходе гранулирования. Фильтры очищаются от пылевидного продукта, затем гранулируемого. Такая работа аппарата позволяет уменьшить долю негранулированного материала в грануляторе и нагрузку на рукавные фильтры, снизив тем самым аэродинамическую нагрузку аппарата в целом.

В выходной части вентилятора размещен шибер 9 с ручным механизмом управления. Он предназначен для регулирования расхода псевдоожижающего воздуха. В случае неисправности системы перекрытия потока воздуха вентилятором шибер может быть использован для ручного регулирования системы встряхивания в условиях прекращения псевдоожижения. Всасываемый вентилятором воздух очищается в воздушных фильтрах 12 и нагревается до заданной 2 температуры в калориферной установке 16. Очищенный нагретый воздух проходит через воздухораспылительную решетку, установленную в нижней части продуктового резервуара.

Рис. 2 Принципиальная схема аппарата с псевдоожиженным слоем для гранулирования таблеточных смесей (СГ- 30)

1 — тележка; 2 — пневмоцилиндр подъема продуктового резервуара; 3 - продуктовый резервуар; 4 - обечайка распылителя; 5 - обечайка рукавных фильтров; 6 — встряхивающее устройство; 7 — предохранительный клапан; 8 — вентилятор; 9 — шибер; 10 — механизм управления заслонкой; 11 - корпус; 12 - фильтр воздушный; 13- насос дозирующий; 14 — емкость дляя гранулирующей жидкости: 75 - распыливавающий сжатый воздух; 16 -паровой калорифер

Сжатый воздух, подаваемый к распылителю по специальной системе 15, применяется не только для распиливания, но и для дистанционного управления форсунок. Гранулирующий раствор подается в необходимых количествах на распыливание дозирующим насосом 13 из резервуара 14,

Для измерения температуры воздуха до входа в слой и на выходе из слоя установлены термосопротивления в комплекте с логометрами, размещенными на пульте управления.

Подъем продуктового резервуара и герметизация аппарата производится с помощью пн евм о цилиндра 2, расположенного в нижней части корпуса.

При возникновении в аппарате избыточного давления автоматически открывается предохранительный клапан 7 и давление снижается.

Аппарат для гранулирования таблеточных смесей в псевдоожиженном слое СГ-30 (503) работает следующим образом.

В продуктовый резервуар 3 в соответствии с рецептурой загружается 30 кг таблеточной смеси, подлежащей гранулированию. Резервуар с тележкой 1 закатывается в аппарат. Переключением тумблера на пульте управления резервуар с продуктом поднимается. На логометре устанавливается температура воздуха, необходимая для гранулирования. На пульте управления задается время перемешивания, гранулирования и сушки, а также цикличность и периодичность встряхивания. Включается вентилятор, с помощью шибера устанавливается необходимая степень псевдоожижения обрабатываемой массы.

Через заданные промежутки времени закрывается заслонка перед вентилятором,включается привод, встряхивающий рукавные фильтры, и через определенные промежутки времени автоматически включается форсунка и насос, подающий гранулирующую жидкость, происходит гранулирование таблеточной смеси, затем система распыливания отключается и начинается сушка гранулята. По окончании всего цикла гранулирования автоматически выключается вентилятор и прекращается подача пара в калориферную установку. Опускается продуктовый резервуар, гранулят поступает на таблетирование (при необходимости он может быть просеян).

Гранулометрический состав: более 60% должны составлять фракции с размером частиц 0,5—2 мм; менее 20% — фракции с размером частиц до 0,2 мм. Влажность таблетируемых масс в зависимости от их состава может варьировать от 0,5—6% и более. Сыпучесть должна быть не менее 1 г/с (4—5 г/с). Насыпная плотность более 0,3 г/смэ

Насыпная масса (плотность) — это масса единицы объема свободно насыпанного материала. Она зависит от гранулометрического состава, влажности, плотности укладки частиц в слое, их средней плотности и др. Определяют насыпную массу путем свободной засыпки порошка в определенный объем (например, мерный стакан) с последующим взвешиванием с точностью до 0,01 г.

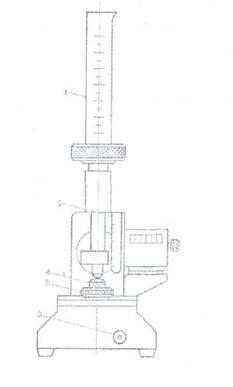

Ее определяют на приборе модели 545Р-АК-3, выпускаемом МНПО «Минмедбиоспецтехоборудование» (рис. 9.13). Взвешивают 5 г исследуемого порошка с точностью до 1 мг и засыпают его в измерительный цилиндр (1) вместимостью 25 мл. Устанавливают амплитуду колебаний цилиндра посредством регулировочного винта (4) и после отметки на шкале (2) фиксируют положение контргайкой (5). Далее включают прибор тумблером (3) и следят за отметкой уровня порошка в цилиндре. После того как уровень порошка устанавливается постоянным (обычно через 5—10 мин), прибор выключают.

Максимальную насыпную плотность рассчитывают по формуле:

p = M/V

где р — объемная плотность, кг/м"; V■— объем порошка в цилиндре после утряски, mj; m — масса сыпучего материала, кг.

Насыпная масса легко и точно определяется.

Текучесть (сыпучесть) является комплексным параметром, характеризующим способность материала высыпаться из емкости под силой собственной тяжести, образуя непрерывный устойчивый поток. На текучесть неуплотненных порошков влияют многочисленные факторы, характеризующие сыпучий материал: размер, форма и насыпная плотность частиц, коэффициенты межчастичного и внешнего трения, влажность. Чаще всего текучесть определяют по скорости высыпания определенного количества материала (100— 30 г) из металлической или стеклянной воронки со строго заданными геометрическими параметрами и по углу естественного откоса.

Для определения текучести используется коническая воронка с углом конуса 60° и укороченным стеблем. Конец стебля воронки срезается под прямым углом на расстоянии 3 мм от вершины конуса. Диаметр выпускного отверстия изменяется от 1 до 25 мм.

Определение сравнительной текучести сыпучих материалов по скорости истечения из воронки требует определенного соотношения между диаметром стебля воронки и размерами частиц. Текучесть может быть точно определена при минимальном влиянии зависания порошка в тех случаях, когда отношение - дна метра стебля воронки к максимальному размеру частиц достаточно велико (более 10—15).

Текучесть характеризуют коэффициентом текучести К

Текучесть выражают как среднюю скорость истечения сыпучего материала

Для определения текучести сыпучих материалов созданы стандартные приборы, например, прибор модели GDT фирмы «Эрвека» (ФРГ) или прибор модели ВП-12А МНПО «Минмедбиоспецтех-оборудование».

При высыпании сыпучего материала из воронки на горизонтальную плоскость он рассыпается по плоскости, принимая вид конусообразной горки. Угол между образующей и основанием этой горки и называется углом естественного откоса.

Величина угла естественного откоса, выраженная в градусах, может быть определена при помощи угло-метра, вычислена по высоте горки и радиусу ее основания или измерена другими способами.

Влагосодержание — содержание влаги в материале. Оно оказывает большое влияние на текучесть и прессуемостъ гранулятов. Повышенная влажность прессуемого материала снижает его текучесть за счет образования массивных адсорбционных слоев на частицах, повышает их адгезионные свойства как друг к другу, так и к соприкасающимся с ними поверхностям. Подсушивание материала в этом случае восстанавливает его текучесть. При недостаточном влагосодержании снижается сила сцепления между частицами прессуемого материала и уменьшается прочность таблеток. Поэтому таблетируемый материал должен иметь оптимальную влажность. Для большинства материалов влажность составляет 2— 5%,однако для некоторых материалов она колеблется в более широких пределах, например для Для определения остаточной влажности в гранулятах наиболее приемлем метод высушивания инфракрасными лучами. Ряд зарубежных фирм («Кетт» и др.) выпускают инфракрасные влагомеры, которые в течение нескольких минут с достаточной точностью позволяют определить влажность материала.

В аптеке можно приготовить порошки

Возьми Кислоты аскорб 0,1 Глюкозы 0,1 Дай таких доз №10

Расчеты.

Кислоты аскорб 0,1*10=1,0

_______Глюкозы ОЛ*10=1.0

М=2.0;М1=0,2

Использование вспомогательных веществ.

В соответствии с требованиями ГФ вещества, выписанные в рецепте с массой менее 0,05 г на все дозы (особенно это касается веществ списков А и Б), применяют в виде тритурации, т. е. смеси с молочным сахаром или другим вспомогательным веществом, разрешенным к медицинскому применению.

Молочный сахар — наиболее подходящее вещество для изготовления тритурации. Смеси с молочным сахаром длительное время не расслаиваются, так как плотность его близка плотности многих солей алкалоидов и азотистых оснований. Молочный сахар менее гигроскопичен. Тритурации на его основе не теряют сыпучести при хранении в течение 1 мес. Это наиболее индифферентное вспомогательное вещество.

Технология. Выбор оптимального варианта изготовления порошков. Все вещества кристаллические, белого цвета, без запаха. Соотношение ингредиентов 1:1.

При изготовлении сложных порошков стадии измельчения и смешивания совпадают.

Стадии 1 и 2—измельчение и смешивание. В ступке № 4 растирают 1,0 г глюкозы(индифферентное в терапевтическом отнош. в-во), измельчают, затирая поры ступки затем 1,0 кислоты аскорбиновой измельчают, тщательно смешивают до однородности. При надавливании пестиком на порошок отдельные) видимые частицы не должны наблюдаться, порошок сыпучий.

Стадия 3 —дозирование. С помощью ручных весов и капсулоторки развешивают общую массу порошка на дозы массой по 0,28 г числом 6, помещая на вощеные капсулы.

Стадия 4 — упаковка. Завертывают каждую дозу порошка в вощеную капсулу, капсулы складывают по 3 и помещают в картонную коробку.

Стадия 5 — оформление. На коробки наклеивают этикетку «Внутреннее» с надписью «Порошки», с указанием номера рецепта, аптеки, фамилии, инициалов больного, способа применения (по 1 порошку 3 раза в день), даты изготовления (число, месяц, год), цены; предупредительную этикетку «Сохранять в темном месте». Ассистент подписывает паспорт,

77расписывается на корешке квитанции, прикрепленном к рецепту.

ППК

Glucosi 1,0

Acidi ascorbinici 1,0

ml= 0,2 г №10

Органолептический контроль ■— цвет порошка белый, вкус кисло-сладкий, без запаха.

Оценка однородности порошка — на расстоянии 25 см не видно отдельных частиц порошка, т. е. он однородный.

Порошки хранят 10 дней при Т не выше 25С в защищ. от света месте.

Вопрос 3. Fructus Sorbi (Fructus Sorbi aucupariae) - плоды рябины (Sorbi fructus — рябины плод)

Рябины обыкновенной {Sorbus aucuparia L) из сем. розоцветных (Rosaceae); используют как лекарственное средство.

Химический состав. Плоды содержат каротиноиды (до 20 мг%), кислоту аскорбиновую (до 200 мг%), витамины Р, Вг, Е, сахар — сорбозу, спирт — сорбит, кислоту сорбиновую, флавоноиды, антоцианы, лейкоантоцианидины, тритерпеновые соединения (кислоту урсоловую), органические кислоты (3.9 %), небольшое количество эфирного масла; семена содержат жирное масло, гликозид амигдалин, фосфолипиды.

Кислота аскорбиновая

Заготовка, первичная обработка и сушка. Собирают зрелые плоды до заморозков (в августе — сентябре), срезая щитки с плодами, затем их отделяют и очищают от примеси веточек, листьев, плодоножек и поврежденных плодов.

Сушат сырье в сушилках при температуре 60-80 °С, в сухую погоду можно сушить в хорошо проветриваемых помещениях, рассыпав тонким слоем на ткани или бумаге. Высушенные плоды не должны быть блеклыми или почерневшими, при сжатии не должны образовывать комки.

Качественные реакции. 1. Водное извлечение (1 : 10) хроматографируют на пластинках в тонком слое сорбента в системе н-бутанол — кислота уксусная — вода (4 : 1 : 5). В УФ свете наблюдают пятна с Rf= 0,17(синее), Rf= 0,40 (желто-зеленое), Rp 0.70 (синее). При проявлении в йодной камере пятна с Rf= 0J7 (тиамин) и Kf= 0,40 (рибофлавин) становятся желтыми, с R = 0,70 (кислота аскорбиновая) — желто-коричневого цвета.

2. На флавоноиды: спиртовое извлечение (1 : 3; 70 %-ныйспирт) фильтруют, упаривают.К 1 мл извлечения прибавляют 0,1 г порошка магния и 1 мл кислоты хлористоводородной концентрированной — появляется розово-красное окрашивание.

Колич. опред. Содержание органических кислот в пересчете на кислоту яблочную, определяемых титриметрическим методом не менее 3,2

Хранение. На складах плоды рябины хранят на стеллажах в хорошо проветриваемых помещениях. Срок годности — 2 года.

Использование. Применяют как поливитаминное средство, в сборах. Их можно в перспективе рассматривать как сырье для получения масляного экстракта каротиноидов рябины. Используется в гомеопатии и БАДах.

Вопрос 4. Рецепт выписан правильно. Срок действия рецепта - 2 мес. Рецепт отдается больному с указание на обороте количества отпущенного препарата и даты отпуска и не хранится в аптеке. По истечении срока действия рецепт гасится штампом «Рецепт не действителен».

Способ применения ЛС обозначается на русском или русском и национальном языках с указанием дозы, частоты, времени приема и его длительности, а для ЛС, взаимодействующих с пищей, времени их употребления относительно приема пищи (до, во время, после еды).

ПРИКАЗ МИНЗДРАВА РФ ОТ 04.03 2003 N 80 (С ИЗМ. ОТ 30 01 2004) "ОБ УТВЕРЖДЕНИИ ОТРАСЛЕВОГО СТАНДАРТА "ПРАВИЛА ОТПУСКА (РЕАЛИЗАЦИИ) ЛЕКАРСТВЕННЫХ С (приказ должен быть на экзамене).

В аптечной организации в удобных для ознакомления местах торгового зала должны быть размещены:

- копии лицензий на фармацевтическую деятельность и другие виды деятельности в соответствии с действующим законодательством Российской Федерации;

информация о телефонах и адресах органов управления здравоохранением и фармацевтической деятельностью;

- книга отзывов и предложений;

- информация о группах населения, имеющих право на бесплатное и льготное обеспечение внеочередное обслуживание, в соответствии с действующим законодательством Российской Федерации;

- информация о лице, ответственном за лекарственное обеспечение инвалидов Великой Отечественной войны и приравненных к ним категорий населения по льготам (для аптечных организаций, осуществляющих льготный отпуск лекарственных препаратов);

- информация о номерах телефонов и режиме работы справочной фармацевтической службы;

- информация о наименованиях отделов или зон отпуска соответствующих групп товаров;

- информация о сроках хранения лекарственных препаратов, изготовленных в аптеке (аптечном пункте)]

- ценники на предлагаемые безрецептурные лекарственные препараты и другие товары, разрешенные отпуску из аптечных организаций;

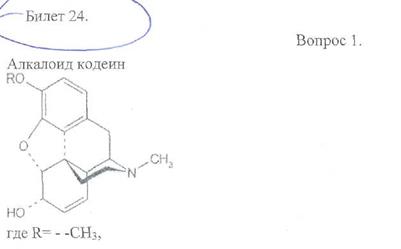

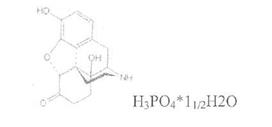

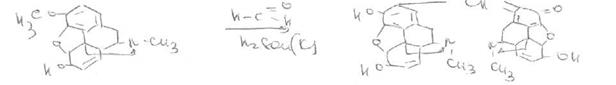

Этот алкалоид представляет собой N-метилпроизводные морфинана. Кроме ядра морфинана они имеют фурановый цикл. В молекуле морфина содержится две гидроксильные группы, одна из которых имеет фенольный характер (в ароматическом ядре), а другая — спиртовой. Кодеин представляет собой монометиловый эфир морфина,.

Содержание кодеина в опии невелико (0,2-2%), поэтому его получают методом метилирования морфина.

Кодеинприменяют в виде основания и фосфата. Образование солей обусловлено наличием третичного атома азота, придающего основные свойства алкалоидами их аналогам.Codeine Phosphate — кодеина фосфат

Белый кристаллический порошок без запаха

Кодеин иего фосфат на воздухе постепенно выветриваются, теряя кристаллизационную воду. Они могут существовать в виде оптических изомеров и рацематов.

Морфин и его производные имеют в УФ-области спектр поглощения, характерный длявсех веществ данной группы. Поэтому спектрофотометрию широко используют для идентификации и количественного определения в максимумах поглощения кодеина фосфата (растворитель этанол — при 284 нм и вода при 285 нм),

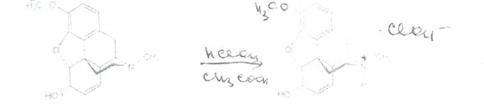

Испытания производных морфина основаны на использовании их восстановительных икислотно-основных свойств, обусловленных наличием в молекулах третичного атома азота, , метокси- групп, а также связанных с органическим основанием кислот (фосфорной).

Большинство цветных реакцийоснованы на восстановительных свойствах кодеина, которые обусловлены наличием частично гидрированных циклов

фенантренизохинолинового ядра.

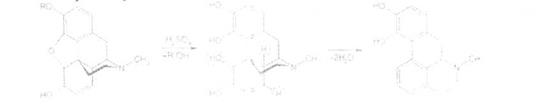

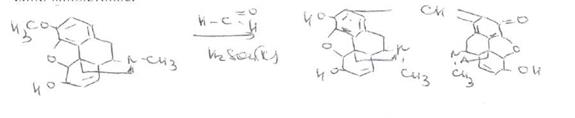

Для идентификации производных морфинана используют реакцию образования апоморфина, происходящую в результате воздействия кодеин концентрированных серной или хлороводородной кислот:

кодеин ооразуетапоморсрин под действием концентрированной серной кислоты;

Кодеин и его фосфат с раствором селенистой кислоты в серной кислоте приобретают зеленое окрашивание, переходящее в синее, а затем в темное желто-зеленое.

Используют для идентификации также специальные реактивы на алкалоиды. Производные морфинана, дают положительноюреакцию с реактивом Марки (раствор формальдегида в концентрированной серной кислоте). Наблюдается пурпурное окрашивание, переходящее в сине-фиолетовое.

Реакция образования фосфата серебра (желт, осадок)

Н3РО4 + 3AgNO3------> Ag3PO< i- 3HNO3

Данную р-цию используют для идентификации кодеина фосфата в данной лек. форме, р-ции окисления в данном случае не специфичны, т.к. продукты окисления будет давать и анальгин. Р-ция с реактивом Марки тоже не специфична. Ее дает и парацетамол и фенобарбитал.

Количественное определениекодеина фосфата выполняют методом неводного титрования, титруют 0,1 М раствором хлорной кислоты в среде безводной уксусной кислоты

Оптимальным методом в данном случае явл-ся ВЭЖХ.Количественной характеристикой является высота пика, качественной- время от момента ввода пробы до появления пика на хромато грамме. Кодеин в виде основания и фосфата применяют внутрь по 0.01-0.02 г как средство,кислотно-основных свойств, обусловленных наличием в молекулах третичного атома азота. , метокси- групп, а также связанных с органическим основанием кислот (фосфорной).

Большинство цветных реакций основаны на восстановительных свойствах кодеина, которые обусловлены наличием частично гидрированных циклов

фенантренизохинолинового ядра.

Для идентификации 'производных морфинана используют реакцию образования апоморфина, происходящую в результате воздействия кодеин концентрированных серной или хлороводородной кислот:

Кодеин образует апоморфин под действием концентрированной серной кислоты;

Кодеин и его фосфат с раствором селенистой кислоты в серной кислоте приобретают зеленое окрашивание, переходящее в синее, а затем в темное желто-зеленое.

Используют для идентификации также специальные реактивы на алкалоиды. Производные морфинана, дают положительную реакцию с реактивом Марки (раствор формальдегида в концентрированной серной кислоте). Наблюдается пурпурное окрашивание, переходящее в сине-фиолетовое.

Реакция образования фосфата серебра (желт, осадок)

Н3РО, + 3AgNO3------> Ag,PO i f 3HNO3

Данную р-цию используют дли идентификации кодеина фосфата в данной лек. форме, р-ции окисления в данном случае не специфичны, т.к. продукты окисления будет давать и анальгин. Р-ция с реактивом Марки тоже не специфична. Ее дает и парацетамол и фенобарбитал.

Количественное определение кодеина фосфата выполняют методом неводного талтювания. титруют 0.1 М раствором хлорной кислоты в среде безводной уксусной кислоты

Оптимальным методом в данном случае явл-ся ВЭЖХ. Количественной характеристикой является высота пика, качественной- время от момента ввода пробы до появления пика на хроматограмме. Кодеин в виде основания и фосфата применяют внутрь по 0,01-0.02 г как средство,успокаивающее кашель. Следует учитывать, что нередки случаи «кодеинизма» от злоупотребления кодеином.

Кодеина фосфат —11 ПККН. Он относится к числу наркотических средств, поэтому их следует хранить и отпускать в строгом соответствии с существующими правилами (РД-64-008-87).

Во избежание окисления необходимо хранить в хорошо укупоренной таре, предохраняющей от действия света, в защищенном от света месте. Это тем более необходимо в связи с тем, что кодеина фосфат способен терять кристаллизационную воду.

Вопрос 2. При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Измельчение препарата используется для достижения однородности смешения, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов.

Измельчение порошков приводит к определенному увеличению прочности и числа контактов между частицами и в результате — к образованию прочных конгломератов.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества биодоступности, не нашло широкого применения, за исключением отдельных случаев, в технологии производства твердых лекарственных форм. Это обусловлено тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией и для его разрушения требуются значительные внешние усилия. В системе кристаллов одновременно с измельчением усиливается трение, уменьшающее прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает.

Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчении может служить причиной механохимической деструкции препаратов и уменьшения их стабильности при хранении.

Измельчение высокопластичных материалов с низкими температурами плавления, таких, как скользящие и смазывающие вещества, может привести к значительному увеличению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков устраняют просеиванием их или протиранием через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

В связи с небольшими количествами измельчаемых материалов на заводах для этих целей, в частности для измельчения некондиционных гранул, используются грануляторы, шаровые и молотковые мельницы, микромельницы и др.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных веществ, их количества в составетаблетки, устойчивости к воздействию факторов внешней среды и др.

В настоящее время известно два основных метода получения таблеток: путем прямого прессования веществ и через гранулирование.

На качество таблеток оказывают влияние величина давления, скорость прессования, состояние и износостойкость пресс-инструмента. Последний подвержен довольно сильному изнашиванию, так как испытывает большие нагрузки. Стойкость матриц в 2—3 раза меньше, чем у пуансонов, что объясняется химическим взаимодействием материаламатрицы с таблетируемой массой, жестким нагружением матрицы, трением частиц прессуемого материала и таблетки о стенки матриц.

Дата добавления: 2015-08-04; просмотров: 4118;