Типы таблеточных машин

Прессование на таблеточных машинах осуществляется пресс-инструментом, состоящим из матрицы идвух пуансонов .

Основными типами таблеточных машин являются эксцентриковые, или ударные, иротационные.

Эксцентриковые машины бывают салазочные ипромежуточные (башмачные).

Салазочные машины. В данном типе машин загрузочная воронка движется при работе на специальных салазках.

Рис. 3. Пресс-инструмент7 — пуансон-шток верхний; 2 — матрица; 3 - пуансон-шток нижний; 4 - маслосборник

гис. 4. салазочная машина

Материал, поступающий из загрузочной воронки, попадает в канал матрицы, прикрепленной к матричному столу и ограниченной снизу нижним пуансоном. После этого воронка с материалом удаляется, верхний пуансон опускается вниз, спрессовывает материал и поднимается. Затем поднимается нижний пуансон и выталкивает таблетку. Толчком нижнего основания воронки она сбрасывается в приемник.

Салазочные машины имеют ряд существенных недостатков. Основной из них заключается в том, что прессование осуществляется только с одной стороны — сверху и кратковременно, по типу удара. Давление прессования в таблетке распределяется неравномерно (верхняя половина уплотнена больше), а некоторые порошки плохо прессуются из-за кратковременности цикла сжатия. Такие машины малопроизводительны — 30—50 таблеток в минуту.

Промежуточные машины. Таблеточные машины промежуточного типа (башмачные) по конструкции и принципу работы близки к салазочным, но отличаются от них неподвижностью загрузочной воронки и матрицы. Таблетируемый материал подается в матрицу при помощи подвижного башмака, присоединенного к воронке посредством шарнира. Такое устройство питающего узла уменьшает возможность разрушения и расслоения гранулята.

Ротационные таблеточные машины (РТМ) широко используются фармацевтической промышленностью Украины. В отличие от ударных машин РТМ имеют большое количество матриц и пуансонов (от 12 до 57).

Рис. 5 Настольная промежуточная таблеточная машина.

Матрицы вмонтированы во вращающийся матричный стол. Давление в РТМ нарастает постепенно, что обеспечивает мягкое и равномерное прессование таблеток. РТМ имеют высокую производительность (до 0,5 млн таблеток в час). Технологический цикл таблетирования на РТМ состоит из ряда последовательных операций: заполнение матриц таблетируемым материалом (объемный метод дозирования), собственно прессование, выталкивание и сбрасывание таблеток. Операции выполняются последовательно, автоматически.

Пуансоны верхние и нижние скользят по направляющим (капирам) и проходят между прессующими роликами, оказывающих на них одновременное давление. Давление нарастает и убывает постепенно, что приводит к равномерному и мягкому прессованию таблетки сверху и снизу. В зависимости от типа такие машины могут быть снабжены одной или двумя неподвижными загрузочными воронками. В загрузочные воронки может быть установлена мешалка.

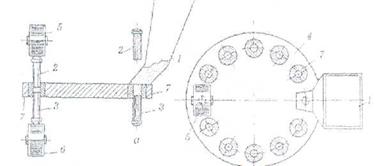

Принцип работы РТМ показан на рис. 6. Проследим за движением одной из матриц.

Рис. 6. Схема процесса таблетирования на РТМ-12

Нижний пуансон 3 опустился в точно обусловленное положение. Верхний пуансон 2 в это время находится в самом верхнем положении, поскольку матричное отверстие 7 подошло под воронку 1 (операция загрузки). Как только матрица (с заполненным гнездом) прошла воронку вместе с вращением столешницы 4, начинается постепенное опускание верхнего пуансона. Достигнув противоположной стороны, он сразу же попадает под прессующий валик 5. Одновременно на нижний пуансон оказывает давление валик 6 (операция прессования). После прохода между валиками верхний пуансон начинает подниматься. Нижний пуансон также несколько приподнимается и выталкивает таблетку из матрицы. С помощью ножа (скребка) таблетка сбрасывается со столешницы — операция выталкивания таблетки.

Такое движение последовательно совершают все пресс-инструменты (матрица и пара пуансонов). Для того чтобы обеспечить пуансонам должное движение, к рукояткам (называемым ползунами), прикреплены ролики, с помощью которых они ползут (катятся) по

верхним и нижним капирам (направляющим). Схема движения представлена на рис. 7. Во время операции загрузки ролик верхнего ползуна с пуансоном находится на высшей точке верхнего капира. Далее он скользит вниз по наклонной капира. Пуансон касается матричного отверстия, погружается в него и сдавливает материал. Давление нарастает и достигает максимума в тот момент, когда ролик ползуна окажется под давлением валика (операция прессования). После этого ролик с пуансоном начинает подниматься вверх по капиру и достигает максимума, а нижний ползун совершает следующие движения. В стадии загрузки его ролик подпирается валиком, регулирующим объем матричного отверстия. Нижний ползун движется по прямому капиру. В стадии прессования его ролик приподнимается давильным валиком, благодаря чему нижний пуансон со своей стороны оказывает давление на материал. Далее капир идет несколько вверх, в результате чего нижний пуансон выталкивает таблетку (операция выталкивания). После этого, вследствие опускания капира, нижний пуансон также опускается вниз и все повторяется сначала.

На качество таблеток оказывают влияние величина давления, скорость прессования, состояние и износостойкость пресс-инструмента. Последний подвержен довольно сильному изнашиванию, так как испытывает большие нагрузки. Стойкость матриц в 2—3 раза меньше, чем у пуансонов, что объясняется химическим взаимодействием материала матрицы с таблетируемой массой, жестким нагружениемматрицы, трением частиц прессуемого материала и таблетки о стенки матриц.

Rp: Melhenamine0,5 Acidiascorbinici 0.1 D.t.d. N 15 S. По 1 пор. З раза в день.

Наблюдается физическая несовместимость.

Гексаметилентетрамин из 36 случаев с 10 препаратами (амидопирин, антипирин, кислота аскорбиновая, ацетилсалициловая и борная, кофеин и его соли и др.) дает отсыревающие смеси.

Причинами физической несовместимости могут быть отсыревание и расплавление, адсорбция.

Отсыревание и расплавление порошков. Эти явления чаще отмечаются, когда точка плавления смеси порошкообразных ингредиентов ниже комнатной температуры или смесь более гигроскопична, чем составляющие ее компоненты в отдельности. При этом давление паров смеси становится меньше давления водяных паров окружающей среды, вследствие чего смесь притягивает влагу из воздуха. В этом случае несовместимость относится к области эвтектики (от греч. eutektos— хорошо плавящийся). Эвтектический сплав — это сочетание веществ определенного состава с постоянной температурой плавления, более низкой, чем температура плавления каждого вещества в отдельности. Скорость образования жидкости в значительной степени зависит не только от природы компонентов, но и от внешних факторов, главным образом поверхности соприкосновения. температуры окружающей среды, механического воздействия и т. п. В результате взаимодействия компонентов получаются густые малоподвижные жидкости, трудно кристаллизующиеся и склонные к значительному переохлаждению. Эвтектику считают частным случаем раствора — раствором одновременно насыщенным обоими компонентами.

Одновременно фармацевту нужно иметь представления о том. в какой степени отдельные факторы могут влиять на расплавление и отсыревание смесей лекарственных веществ.

1. Влажность ингредиентов на эвтектику влияния не оказывает; эвтектика будет образовываться независимо от того, какую влажность имеют ингредиенты. На отсыревание оказывает существенное влияние; порошки, приготовленные из веществ, имеющих повышенную влажность, отсыревают в несколько раз быстрее, чем

приготовленные из сухих препаратов.2. Характер смешения ингредиентов на эвтектику оказывает сильное влияние; если, например, анестезин и резорцин растереть порознь, а затем смешать на бумаге, то смесь плавится только через несколько часов: если же их растирать совместно в ступке, то плавление наступает сразу. На отсыревание также оказывает существенное влияние; чем энергичнее проводится смешение, тем скорее смеси отсыревают.

3. Относительная влажность воздуха в помещении на эвтектику влияние не оказывает. На отсыревание оказывает основное влияние; наибольшее количество смесей отсыревают при относительной влажности выше 60%; однако порошки, приготовленные в летнее время в сухую погоду (при относительной влажности 30— 40%), остаются без изменения в капсулах из простой бумаги в течение 10 дней; те же порошки, приготовленные при относительной влажности 70-—80%. отсыревают к концу первых суток.

Дата добавления: 2015-08-04; просмотров: 3063;