Износ и восстановление оборудования

Машины подвергаются физическому и моральному износу, вследствие чего они перестают соответствовать предъявляемым к ним требованиям и выполнять заданные функции.

Физический износ оборудования происходит как при его работе (износ 1-го рода), так и во время простоя (2-го рода). Старение резины, изоляции, окисление может происходить при работе машины под воздействием ряда факторов и при хранении, например, на складе под воздействием изменения окружающей среды. Главной причиной, порождающей физический износ многих машин, является механический износ их деталей. Причем в первый период износ происходит из-за ухудшения эксплуатационных характеристик оборудования, а в дальнейшем он может привести к экономической нецелесообразности эксплуатации ма-

шины или ее аварийному состоянию (износ вкладышей, подшипников, лопаточного аппарата, изоляции и т.д.).

Моральный (экономический) износ характеризуется уменьшением потребительской стоимости действующего оборудования под влиянием технического прогресса: появление новых более совершенных машин ведет к снижению стоимости ранее изготовленных.

Различают два вида морального износа:

1) утрату действующей техникой стоимости, по мере того как

воспроизводство машин такой же конструкции становится дешевле

(например, снижение металлоемкости);

2) снижение стоимости машин вследствие появления более

совершенных (например, новые машины с большим КПД).

Физический износ устраняют путем ремонта или замены детали (узла), а моральный — с помощью реконструкции, модернизации и замены оборудования на более совершенное. Модернизация позволяет увеличить сроки службы действующего оборудования, при этом затраты на удаление морального износа несравненно ниже, чем на его замену, нередко при достижении тех же результатов. Модернизации могут быть подвергнуты как отдельные устройства, так и агрегаты и станции в целом. Комплексная модернизация оборудования позволяет получить практически новую станцию при затратах в несколько раз меньших, чем это потребовалось бы при полной замене оборудования, поскольку при модернизации большая часть узлов и деталей, как правило, более дорогих (базовых), остаются прежними.

В энергетике поддержание оборудования в работоспособном состоянии, восстановление его наиболее важных характеристик, улучшение эксплуатационных качеств и повышение экономической эффективности его использования достигается за счет применения системы планово-предупредительного ремонта (ППР). Такой ремонт оборудования электростанций, подстанций, электрических и тепловых сетей представляет собой комплекс работ, включающих в себя тщательный осмотр, проверки и испытания оборудования, ремонт и замену отдельных узлов и деталей, в результате которого значения технических и экономических показателей оборудования становятся близкими к проектным, что обеспечивает длительную надежную и экономичную работу оборудования. Основной принцип ППР — ремонт оборудования до начала его интенсивного износа и соответственно предупреждение аварий, а не ликвидация ее последствий (это не исключает необходимость в аварийном ремонте, если авария все же имела место).

Ремонт по системе ППР включает в себя текущий и капитальный виды ремонта. Потребность в текущем ремонте выявляется при контрольно-осмотровых операциях и в процессе эксплуата-

ции машины. Его цель — обеспечить надежную работу оборудования до очередного ремонта (текущего или капитального).

При текущем ремонте производят несложные ремонтные операции с разборкой или без разборки узлов, различного рода регулировки, замену отдельных частей.

Расширенный текущий ремонт (средний ремонт) отличается от текущего большим объемом работ. При этом виде ремонта производится:

ремонт и замена деталей и узлов, которые не смогут нормально работать до очередного капитального ремонта;

проверка устройств и при необходимости наладка систем управления, регулирования и автоматики.

Капитальный ремонт проводится для восстановления первоначальных качеств непригодной к дальнейшей эксплуатации с заданными параметрами машины. Он должен гарантировать срок службы машины в течение установленного межремонтного периода при условии ее надлежащего технического обслуживания, проведения текущих видов ремонта и эксплуатации в соответствии с утвержденными инструкциями и эксплуатационными характеристиками. Оборудование выводится в капитальный ремонт, если большая часть основных узлов нуждается в восстановлении, а техническое состояние машины ухудшается из-за снижения надежности большинства ее узлов.

|

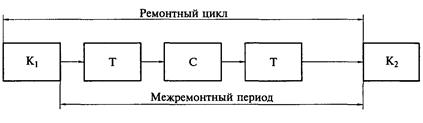

| Рис. 14.1. Ремонтный цикл и межремонтный период |

Периодичность между двумя капитальными ремонтами агрегата называют межремонтным периодом (МРП), а период между началом одного капитального ремонта агрегата и началом следующего за ним капитального ремонта — ремонтным циклом этого агрегата (рис. 14.1). Ремонтные циклы оборудования различных типов, как правило, нормируются. Нормативы оборудования электростанций, применяемые в системе ППР, рассмотрим на примере котельной установки энергоблока мощностью 300 МВт. Эти нормативы регламентируют периодичность и продолжительность разного вида ремонта и технического обслуживания (структуру ремонтного цикла), численность ремонтного персонала, трудоемкость и стоимость работ. Длительность ремонтного цикла в этом

примере составляет девять лет. Структура ремонтного цикла котла энергоблока мощностью 300 МВт приведена ниже:

| Годы ремонтного цикла | |||||||||

| Вид ремонта | Т | С | К1 | Т | С | К2 | Т | С | К3 |

В течение этого времени проводят:

капитальные виды ремонта трех категорий (Кь К2, К3), отличающиеся по объему и сложности работ, связанных с заменой поверхностей нагрева (трубных элементов), соответственно до 70, от 77 до 150 и до 230 т труб, и продолжительности простоя 55, 60 и 70 календарных дней;

средние виды ремонта (С) — один раз в три года продолжительностью 28 календарных дней;

текущие виды ремонта (Т) продолжительностью 20 календарных дней — в годы, когда не проводятся средние и капитальные виды ремонта.

Кроме того, нормативами предусмотрено техническое обслуживание остановленной установки (ТОО) общей продолжительностью 12 календарных дней в год за период планируемых кратковременных остановов (как правило, в выходные дни) для устранения отдельных неисправностей, а также техническое обслуживание на действующем оборудовании (ТОД) для поддержания его работоспособности. Максимальная длительность МРП соответственно 4...5, 8...9, 3...4 года, при этом предполагается, что продолжительность текущего и капитального ремонта остается прежней. Величина длительности МРП для энергосистемы очень важна. При ее увеличении и сохранении продолжительности простоя в заданных пределах возрастает степень готовности агрегата к работе, уменьшается потребная численность персонала, необходимая для ремонта, повышается эксплуатационный резерв энергосистемы.

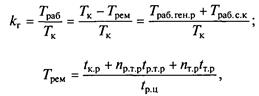

Степень готовности электростанции к работе характеризуется так называемым коэффициентом готовности агрегата

где Траб — полезное время работы, ч; Тк — календарное время, ч (8760 ч в год); Трем — продолжительность ремонта, ч/год; Трабгенр — цкия работы в генераторном режиме; Трабс к — время работы в режиме синхронного компенсатора; tкр — продолжительность ка-питального ремонта, ч; nртр — число расширенных текущих ви-ж* ремонта за время ремонтного цикла;tртр — продолжитель-

ность расширенного текущего ремонта, ч; nтр — число текущих видов ремонта за время ремонтного цикла;tтр — продолжительность текущего ремонта; tр.ц — продолжительность ремонтного цикла, лет.

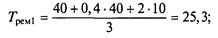

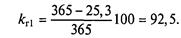

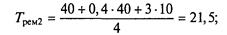

Например, для гидроагрегата мощностью 200 МВт tр.ц 1 = 3 года; W = 4 года; tK,p = 40 дней; tртр = 0,4/к.р; tтр = 10 дней; nр.т.р = 1; nт.р = 2 в первом случае и 3 — во втором.

|

| коэффициент готовности агрегата, |

|

| Во втором случае продолжительность ремонта, дней: |

|

| коэффициент готовности агрегата, |

|

В первом случае продолжительности ремонта, дней:

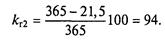

При увеличении длительности межремонтного периода с трех до четырех лет коэффициент готовности возрастает приблизительно на 1,5%.

Коэффициенты готовности тепловых станций не превышают, как правило, 80%; коэффициент готовности ГЭС находится на уровне 92...96 %. Некоторые ГЭС работают с коэффициентом готовности 97...99%, т.е. среднее время ремонта в году составляет для них 1...3 %.

Основные принципы организации планово-предупредительного ремонта

Основные принципы организации планово-предупредительного ремонта энергетического оборудования следующие.

1. Предварительная планово-организационная и материально-техническая подготовка к ремонту. За два, три месяца до начала ремонта разрабатывается проект организации ремонтных работ. Он включает в себя:

объем и сроки выполнения работ;

необходимые трудовые затраты;

состав ремонтных бригад и схемы расстановки персонала на рабочих местах;

мероприятия по механизации ремонтных работ;

указания о необходимом ремонтном оборудовании, запасных частях и ремонтных материалах;

инструкции по технологическим операциям в их последовательности;

пооперационные нормы времени и нормы расхода ремонтных материалов.

На основе проекта организации ремонтных работ разрабатываются сетевые и линейные графики и технологические карты ремонтных работ по объектам. Предварительно подготавливается ремонтная площадка, которая оснащается ремонтным оборудованием, приспособлениями и инструментом, на место работы доставляются материалы и запасные части, проверяются подъемные механизмы и такелажные приспособления, организуются ремонтные бригады и рабочие места, проводится предварительный инструктаж ремонтного персонала.

2. Внедрение прогрессивной организации и технологии ремонтных

работ. Ремонт каждого агрегата на станции должен производиться

как единый технологический процесс с максимальной поточностью операций. В технологии ремонтных работ должны применяться

передовые методы: максимально механизироваться трудоемкие

ремонтные работы, подъем грузов к рабочим местам, горизонтальный транспорт грузов; монтироваться кислородные, ацетиле

новые и электросварочные посты у рабочих мест сварщиков и т.д.

3. Замена в процессе ремонта целых узлов оборудования заранее

собранными комплектами. Поузловой ремонт ускоряет процесс, так

как в этом случае нет необходимости разбирать узел и ремонтировать отдельные дефектные детали.

4. Раздельный ремонт основного и вспомогательного оборудования (при наличии резервных агрегатов собственных нужд). При раздельном ремонте основного и вспомогательного оборудования один из комплектов последнего ремонтируется до останова основного агрегата. Это позволяет значительно сократить простой основных агрегатов в ремонте и снизить потребность в ремонтномперсонале.

Прием основного оборудования из капитального ремонта электростанций производится комиссией под руководством главного инженерастанции. После предварительного приема оборудования из ремонта оно проверяется в работе под нагрузкой в течение 24 ч. Приотсутствии дефектов в работе в течение этого срока дается Предварительная оценка качества ремонта и оборудование принимаетсяв эксплуатацию. Если при опробовании под нагрузкой обнаруживаются дефекты, то капитальный ремонт считается неоконченным до их устранения и вторичной проверки агрегатов нагрузкой в течение 24 ч. Окончательная оценка качества ремонта дается после месяца его работы под нагрузкой, в течение

которого производятся необходимые эксплуатационные испытания и измерения.

К основным эксплуатационным показателям, характеризующим качество ремонта, относятся:

для котлов — паропроизводительность, давление и температура перегретого пара, температура уходящих газов, потери тепла с уходящими газами, КПД агрегата брутто, расход электроэнергии на тягу и дутье и на помол топлива;

турбоагрегатов — расход свежего пара, давление и температура свежего пара, вакуум в конденсаторе, температура конденсата, температура питательной воды за подогревателями высокого давления, измерение вибрации опорных узлов.

Если по истечении одного месяца работы агрегата после капитального ремонта предварительная оценка качества ремонта не изменится, она утверждается в качестве окончательной.

Разработка ремонтного плана

Ремонтный план энергопредприятия включает в себя следующие мероприятия:

разработку календарного графика вывода оборудования в ремонт;

определение планового объема работ по отдельным агрегатам, цехам и электростанциям в целом;

выявление потребности в запасных частях, материалах для ремонта и их стоимости;

определение необходимого числа и состава рабочих по специальностям и квалификации, их распределение по ремонтным подразделениям и кооперация труда персонала различных ремонтных подразделений;

расчеты по определению сметной стоимости ремонта.

Разработка календарного графика вывода оборудования в ремонт предполагает тщательный анализ балансов мощности в энергообъединении, выявление свободных ресурсов мощностей, которые могут быть использованы для обеспечения необходимого уровня эксплуатационного резерва мощности и проведения всех видов ремонта оборудования. От этого графика зависит состав работающего оборудования в энергообъединении, его изменение во времени и, следовательно, расход топлива в энергообъединении на выполнение заданных режимов электрической и тепловой нагрузки. Продолжительность капитальных видов ремонта основного оборудования ТЭС значительна, их проводят, как правило, весной и летом — в период сезонного спада электрической нагрузки потребителей. Кратковременные текущие виды ремонта оборудования проводят в дни с пониженной нагрузкой (выходные, празд-

ничные). Однако по мере роста мощности электростанций и укрупнения единичной мощности агрегатов длительность простоя в текущем ремонте возрастает. Поэтому для обеспечения круглогодового проведения текущего ремонта в энергообъединениях необходим определенный ремонтный резерв мощности.

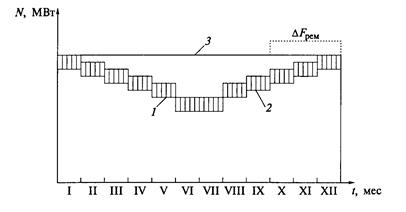

Графически общую резервную мощность определяют как разность ординат располагаемой мощности энергообъединения и годового графика месячных максимумов электрической нагрузки, которой располагает энергообъединение (рис. 14.2). Если из общей резервной мощности вычесть расчетную величину необходимого эксплуатационного резерва, то получится резерв мощности для проведения ремонта. Таким образом, может быть получен годовой график ремонтного резерва, при построении которого величина резерва для каждого месяца принимается постоянной, равной ее минимальному значению в данном месяце.

Суммируя по месяцам года произведения мощности ремонтного резерва Nрезремна длительность ее простоя в сутках tрезрем, можно подсчитать число мегаватт-суток, которые теоретически могут быть использованы для проведения ремонта, т.е. располагаемую ремонтную площадь:

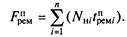

Используя плановые нормы периодичности ремонта и длительности их проведения по основному оборудованию, можно определить необходимое для ремонта число мегаватт-суток, т.е. потребную ремонтную площадь

14.2. Схема баланса ремонтной площади при наличии сезонного спада в годовом графике нагрузки:

1 — головой график месячных максимумов; 2 — эксплуатационная резервная мощность; 3 — располагаемая мощность

Ремонт каждого агрегата представляется на графике в виде прямоугольной площадки, основание которой равно плановой длительности простоя в ремонте tпрем, а высота — номинальной мощности агрегата NH. Тогда для п агрегатов

Потребная ремонтная площадь зависит от структуры генерирующих мощностей энергообъединения: чем больше удельный вес тепловых электростанций и больше блочных электростанций, тем большая требуется ремонтная площадь. В случаях когда располагаемая ремонтная площадь больше потребной для проведения ремонта оборудования, необходимость в специальном ремонтном резерве мощности в энергообъединении не возникает. Уменьшение потребной ремонтной площади может быть достигнуто за счет мероприятий по сокращению длительности простоя оборудования в данном ремонте и удлинению межремонтных периодов. В отдельных случаях располагаемая ремонтная площадь в данном году может быть увеличена на ∆Fрем за счет ускорения ввода мощности против сроков по условиям покрытия графика нагрузки (см. рис. 14.2).

При заданном (неизменном) годовом графике месячных максимумов электрической нагрузки энергообъединения и изменении длительности простоя агрегатов в ремонте меняется соотношение между располагаемой и потребной ремонтными площадями и соответственно изменяется величина эксплуатационного резерва мощности в энергообъединении. При этом изменение величины эксплуатационного резерва может иметь место как в течение всего года, так и только в отдельные внутригодовые периоды времени. Соответственно будут различными и экономические последствия изменения длительности простоя в ремонте. В первом случае заданный график электрической нагрузки энергообъединения может быть покрыт меньшей установленной мощностью при одинаковой величине эксплуатационного резерва мощности в энергообъединении.

Составление оптимального годового ремонтного плана энергообъединения — сложная и трудоемкая задача, так как при размещении во времени ремонта оборудования должны учитываться многочисленные и противоречивые требования, влияние графика ремонта на годовой баланс рабочей силы ремонтных предприятий, расход топлива и баланс мощности в энергообъединении. Эта задача может быть успешно решена на основе принятых в стране методических положений с учетом особенностей энергоремонтного производства и современных средств вычислительной техники. Под оптимальным следует понимать такой ремонтный план, который при принятой в энергообъединении организации

ремонтного обслуживания электростанций (заданном составе и размещении ремонтных подразделений, т. е. неизменных капиталовложениях в ремонтную базу) обеспечивает выполнение заданного графика нагрузки потребителей с надежностью не ниже нормативной и проведение планового объема ремонтных работ с минимальными затратами в энергообъединении (включая топливный и мощностной эффекты).

Дата добавления: 2015-08-01; просмотров: 7548;