Вязкость.

Вязкость — важнейшая характеристика, предопределяющая процессы варки и выработки стекла, отжига и закалки.

По закону Ньютона при движении одного слоя жидкости относительно другого возникает противодействующая сила f, пропорциональная площади соприкосновения слоев S и градиенту скорости — dV/ dx (dх — расстояние между слоями): f=nS(dV/dx)

Коэффициент пропорциональности n называется коэффициентом внутреннего трения или вязкостью жидкости.

Если S=1, dV/dx=1, то f=n. Т.о., вязкость — это сила трения между двумя параллельными слоями жидкости, соприкасающимися по площади S=1 см , при градиенте скорости

dV/dx =1

Вязкость очень сильно зависит от температуры.

Зависимость вязкости от температуры.

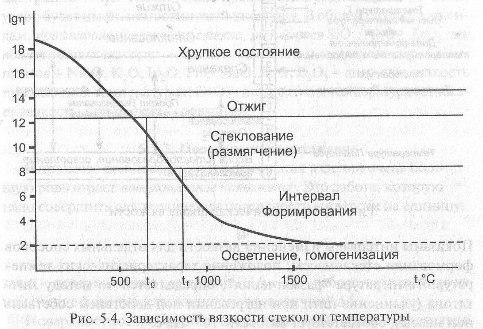

На кривой зависимости n= f(t) отмечают две характерные точки, соответствующие значениям температур t(g)и t(f) для которых вязкости соответственно равны 10(12) и 10(8) Пас. При температуре ниже t(g) (температура стеклования 400...600 С) стекло представляет собой твердое хрупкое тело, а при температуре выше t(f) стекло имеет свойства, типичные для жидкости. В интервале температур t(g) - t(f) стекло находится в пластичном состоянии.

Формование же изделий из стекломассы, при применяемых в настоящее время методах, осуществляется в интервале вязкостей 102...108 Пас.

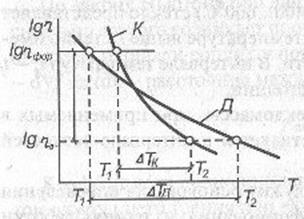

Особую роль при формовании играет температурный градиент вязкости дельта(n)/дельта(t), характеризующий степень изменения вязкости с температурой. В зависимости от изменения вязкости в интервале формования (n=10(2) ...10(8) Пас) различают «длинные» и «короткие» стекла. Мерой "длины" является температурный интервал в котором вязкость изменяется от 102 до108Пас. Для "длинных" стекол он составляет 250...500°С, для "коротких" 100...150°С (рис. 5.6).

Рис. 5.6. Температурная зависимость вязкости длинного Д и короткого К:

Из всех физико-химических свойств вязкость особенно сильно зависит от состава стекла.

Из всех стекол к настоящему времени, тщательно изучена только вязкость чистого кварцевого стекла, его вязкость при температуре 1200С составляет 10(12,3) Пас. Однако уже очень малые примеси щелочных оксидов могут значительно уменьшить эту вязкость.

Так, достаточно в чистое кварцевое стекло ввести 0,001% (мол.) Nа20, чтобы вязкость его уменьшилась на порядок. При такой концентрации Na20 только один кремнекислородный узел из 50000 узлов будет иметь немостиковый кислород. В общем случае, к оксидам, повышающим вязкость стекла, относятся SiO2, Al203, Zr02, а к cнижающим вязкость — оксиды щелочных и щелочноземельных металлов – Na2O, K2O, Li2O, Pb0, Ba0, Zn0; В203 – снижают вязкость при высоких температурах; СаО — при высоких температурах снижает вязкость, при низких — повышает.

16. Поверхностное натяжение

В процессе стекловарения и формования изделий очень боль-шую фоль играет поверхностное натяжение. Это работа, которую надо совершить для увеличения поверхности жидкости на единицу:

Сигма = W/ дельта S,

где сигма— поверхностное натяжение, Н/м;W — работа, затраченная на изменение поверхности жидкости на величину дельта S .

Поверхностное натяжение силикатных расплавов в значительно меньшей степени, чем вязкость, зависит от температуры. Так, у расплавов промышленных стекол в интервале температур 1000... 1400°С поверхностное натяжение составляет 0,22...0,38 Н/м.

Поверхностное натяжение так же, как и вязкость, зависит от химического состава: увеличивают сигма — А1203, Мg0, СаО; уменьшают — К20, РЬО, В203. особенно сильно снижают сигма Сr203, Мо03, V2О5, Аs203,WO3 , сульфиды, селениды. Поверхностное натяжение играет большую роль в процессах стекловарения и формования изделий: высокое поверхностное натяжение препятствует удалению газовой фазы (осветлению) и гомогенизации стекломассы при варке. При отливке изделий, наоборот, стекломассы с большим поверхностном натяжением образуют гладкую и блестящую поверхность.

17. Свойства стекол в твёрдом состоянии.

17. Физические свойства стекла.

Плотность — масса вещества в единице объема кг/м(3):

d = М/V.

Плотность стекла зависит от его химического состава. Среди силикатных стекол минимальную плотность имеет кварцевое стекло

— 2200 кг/м(3) . Плотность боросиликатных стекол меньше плотности кварцевого стекла; плотность стекол, содержащих оксиды Pb, Вi, Та и др., достигает 7500 кг/м . Плотность обычных натрий — кальций - силикатных стекол колеблется в пределах 2500...2600 кг/м(3) . При повышении температуры от 20 до1300°С плотность большинства стекол уменьшается на 6…12%, т.е. в среднем на каждые 100% плотность уменьшается на 15 кг/м(3) .

Упругость — свойство материалов восстанавливать форму и объем после прекращения действия деформирующих сил. Коэффициент пропорциональности между напряжениями и деформациями называется модулем упругости. Упругость стекол в зависимости от их химического состава изменяется в пределах 48*103...12*104 МПа. Упругость кварцевого стекла 71,4 ГПа. Модуль упругости, как и некоторые другие свойства стекол, можно определить, пользуясь принципом аддитивности — суммированием значений свойств образующих компонентов (оксидов) пропорционально их содержанию:

р = а1Х1 + а2Х2+ а3Х3… аnХn , где Р—искомое свойство; а1…аn— содержание оксидов в стекле, %; Х1...Хn— удельный (парциальный) фактор некоторого свойства для соответствующего оксида в стекле.

Увеличивают упругость стекол СаО, В203, А1203, МgО при введении вместо Si02 (частично). Щелочные оксиды снижают модуль упругости, т.к. прочность связей Ме—О значительно ниже прочности связи Si—О.

Прочность характеризует свойство материалов сопротивляться разрушению при воздействии внешних нагрузок. Мерой прочности является предел прочности — максимальное напряжение, вызывающее разрушение материала под действием статической нагрузки. Различают: пределы прочности при сжатии, растяжении, изгибе, кручении, ударе и т.д. Прочность стекол на изгиб изменяется в зависимости от состава в пределах от 0,03 до 0,12 ГПа, на сжатие — от 0,5 до 2,5 ГПа, на растяжение 3,5-10(-2) ...8,5-10(-2) ГПа. Прочность закаленного стекла при прочих равных условиях в 3...4 раза больше прочности отожженного. Значительно повышает прочность стекол обработка их поверхности химическими реагентами с целью удаления дефектов поверхности (мельчайших трещин, царапин и т.д.).

Твердость стекла зависит от химического состава. Стекла имеют различную твердость в пределах 4000...10000 МПа (по шкале Мооса твердость стекол составляет 6...7, что находится между твердостью апатита и кварца). Наиболее твердыми являются кварцевое и малощелочное боросиликатное стекло (до 10...12% В203). С увеличением содержания щелочных оксидов твердость стекол снижается. Наиболее мягкими являются многосвинцовые стекла.

Хрупкость. В области низких температур (ниже t(g) — температуры стеклования) стекло, наряду с алмазом и кварцем, относится к идеально хрупким материалам, т.е. способно разрушаться под действием механических напряжений без заметной пластической деформации. Поскольку хрупкость четче всего проявляется при ударе, ее характеризуют прочностью на удар, которую определяют работой удара, отнесенной к единице объема разрушаемого образца, называемой удельной ударной вязкостью. Прочность стекла на удар зависит от многих факторов. Введение В203 (до 12%) повышает прочность на удар почти вдвое, введение Мg0, Fе203, увеличение содержания SiO2 — на 5...20%. Для силикатных стекол ударная вязкость составляет 1,5...2 кН/м, что на 2 порядка ниже, чем у металлов.

Дата добавления: 2015-07-22; просмотров: 1874;