ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Расчет зубчатых и червячных передач является составной частью процесса проектирования приводов машин, основными этапами которого обычно являются:

– кинематический расчет привода и выбор двигателя;

– расчет передач и выбор для них смазочных материалов;

– определение основных размеров корпусных деталей, компоновка редуктора и привода;

– расчет валов и осей;

– подбор (расчет) подшипников качения или скольжения;

– расчет соединений;

– подбор и расчет муфт;

– конструирование рам или плит.

Техническое задание на проектирование привода часто не содержит всех исходных данных, необходимых для расчета передач. В связи с этим возникает потребность в оценке роли и места передачи в приводе, обоснованном выборе недостающих данных и учете экономических факторов.

Расчет привода начинают с составления кинематической схемы (если она не задана), определения общего к. п. д. и общего передаточного числа привода, выбора электродвигателя и распределения общего передаточного числа по отдельным ступеням редуктора и передачам привода, а также определения крутящих моментов и частот вращения валов.

Исходными данными для расчета на начальном этапе являются: угловая скорость wi (рад/с) или частота вращения ni (мин-1)[1] входного вала привода и мощность Рi (кВт) на этом валу.

Выбор электродвигателя и кинематический расчет привода выполняются в следующей последовательности.

1.1. Определяют общий к. п. д. привода по формуле

hобщ = h1 · h2 ·h3 … hn,

где h1, h2, h3 … hn – к. п. д. отдельных передач, подшипников, муфт, входящих в привод и перечисленных в порядке от входного к выходному валу привода (ориентировочные значения к. п. д. приведены в табл. 1.1).

В предварительных расчетах для нерасцепляемых механических муфт, например, упругих и компенсирующих, где имеются подвижные или легкодеформируемые элементы, к. п. д. можно принимать в пределах 0,98-0,99, для нерасцепляемых жестких – равным 1, а для фрикционных – 0,85-0,95. При наличии более точных данных значения подлежат корректировке.

Таблица 1.1

| Тип передачи или устройства | К. п. д. передачи | Рекомендуемое передаточное число uрек | Удельная масса передачи, кг/кВт | |

| закрытой | открытой | |||

| Зубчатая цилиндрическая | 0,96-0,98 | 0,93-0,95 | 2,5-6,3 | 1,8-0,4 |

| Зубчатая коническая | 0,95-0,97 | 0,91-0,93 | 2-4 | 2,5-0,6 |

| Червячная передача при червяке: однозаходном двухзаходном четырехзаходном | 0,70-0,80 0,75-0,85 0,80-0,90 | – |  10-50

10-50

| 4,5-0,2 |

| Цепная передача | 0,95-0,97 | 0,92-0,95 | 1,5-4 | 10,0-6,0 |

| Ременная передача | – | 0,94-0,97 | 2-4 | 5,0-1,0 |

| Фрикционная передача | 0,90-0,96 | 0,70-0,80 | 1-6 | 30,0-8,0 |

| Одна пара подшипников качения | 0,99 | –0,995 | – | – |

| Одна пара подшипников скольжения | 0,98 | –0,99 | – | – |

Примечание. Большие значения удельной массы для передач до 10 кВт, меньшие – свыше 10 кВт [1, с. 246].

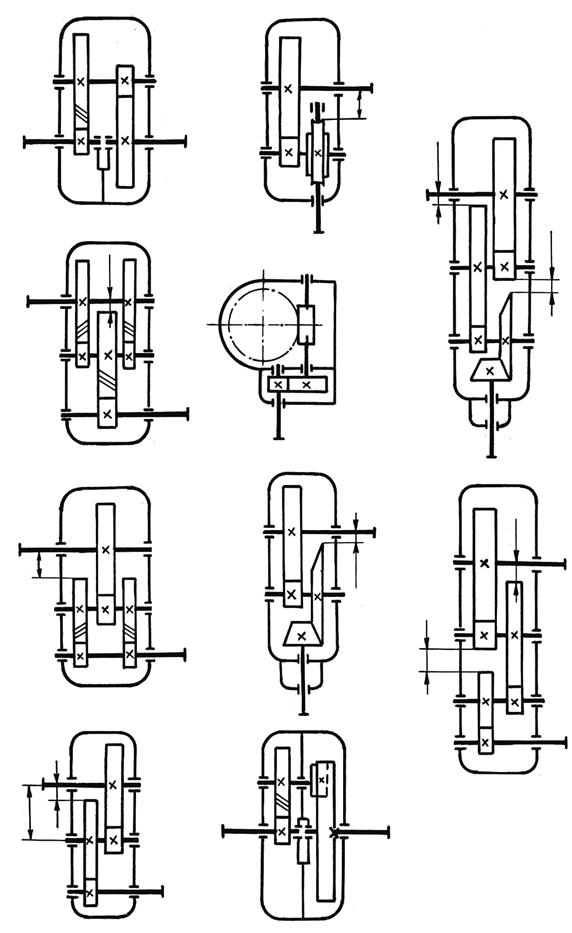

Если привод содержит передачи, передающие мощность параллельными потоками, например, раздвоенную зубчатую передачу (рис 1.1, б, в) или несколько клиновых ремней, то к. п. д. каждой такой передачи принимают по табл. 1.1 и учитывают один раз.

Выбор к. п. д. червячной передачи привода на начальной стадии расчета затруднен, т. к. неизвестно число заходов червяка z1. Ориентиром служат обычно средние значения к. п. д. для червячных передач. Можно, например, принять к. п. д. для двухзаходного червяка, а при последующих расчетах

(п. 1.4) принятое значение уточнить и, если необходимо, сделать перерасчет.

1.2. Производят подбор электродвигателя по потребной мощности  , которая может быть определена по мощности Рi на выходном валу привода:

, которая может быть определена по мощности Рi на выходном валу привода:

.

.

В приводах рекомендуется применять (при отсутствии каких-либо особых требований) экономичные асинхронные электродвигатели[2] единых серий АИР, 4А или другие более эффективные.

Некоторые основные параметры двигателей серий АИР и 4А, в том числе геометрические, можно найти в таблице 1.2 или в литературе [2, с.802-815; 3, с. 414-417; 4, с. 4, 12-43; 5, с. 377-379].

Если синхронная (номинальная) частота вращения электродвигателя установлена заданием, то его тип и мощность находят по потребной мощности  так, чтобы номинальная мощность превышала расчетную

так, чтобы номинальная мощность превышала расчетную  . Затем определяют фактическую (асинхронную) частоту вращения вала электродвигателя. Если задание не содержит сведений об электродвигателе, то для анализа следует отобрать несколько электродвигателей с различной частотой вращения, например, 3000, 1500, 1000, 750 мин-1. Данные по п. п. 1.2 – 1.4 в этом случае лучше свести в таблицу. Для предварительного анализа отбирают лишь самые необходимые параметры (см. с. 12).

. Затем определяют фактическую (асинхронную) частоту вращения вала электродвигателя. Если задание не содержит сведений об электродвигателе, то для анализа следует отобрать несколько электродвигателей с различной частотой вращения, например, 3000, 1500, 1000, 750 мин-1. Данные по п. п. 1.2 – 1.4 в этом случае лучше свести в таблицу. Для предварительного анализа отбирают лишь самые необходимые параметры (см. с. 12).

При выборе двигателей, кроме соблюдения основного условия  , необходимо учитывать также характер нагрузки и кратность перегрузки механизмов привода в процессе пуска или работы. Эта информация обычно содержится в техническом задании на проектирование, например, в циклограмме нагружения или типовом режиме нагружения. Электродвигатели должны иметь величины отношений

, необходимо учитывать также характер нагрузки и кратность перегрузки механизмов привода в процессе пуска или работы. Эта информация обычно содержится в техническом задании на проектирование, например, в циклограмме нагружения или типовом режиме нагружения. Электродвигатели должны иметь величины отношений  и

и  , соответствующие характеру нагружения привода. При значительных пусковых нагрузках целесообразно применять двигатели с повышенным пусковым моментом, а при ударных нагрузках и частых реверсах – с повышенным скольжением [4, с. 28–30].

, соответствующие характеру нагружения привода. При значительных пусковых нагрузках целесообразно применять двигатели с повышенным пусковым моментом, а при ударных нагрузках и частых реверсах – с повышенным скольжением [4, с. 28–30].

При необходимости в приводах могут быть применены двухскоростные двигатели, например, двигатели серии АИР, с номинальными частотами вращения 3000/1500, 750/1500, 1000/1500, 750/1000, 500/3000, 500/1000 об/мин [2, с. 816-822].

Двигатели серии 4А должны соответствовать требованиям ГОСТ 19523-74, а серии АИР – техническим условиям:

ТУ 16 – 525.564 – 84, h = 71 – 100 мм;

ТУ 16 – 525.571 – 84, h = 112 – 132 мм;

ТУ 16 – 526.621 – 85, h = 160 – 180 мм

(h – высота оси вращения).

Структура условного обозначения двигателей:

|

Таблица 1.2

| Тип двигателя | РДВ, кВт | nДВ, об/мин |

|

| Тип двигателя | РДВ, кВт | nДВ, об/мин |

|

|

| Синхронная частота вращения 3000 об/мин | |||||||||

| АИР71А2У3 АИР41В2У3 АИР80А2У3 АИР80В2У3 АИР90L2У3 АИР100S2У3 АИР100L2У3 АИР112М2У3 АИР132М2У3 АИР160S2У3 АИР160М2У3 АИР180S2У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,1 2,1 2,1 2,0 2,0 2,0 2,0 2,0 1,6 1,8 2,0 2,0 |  2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,7

2,7

2,7 2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,7

2,7

2,7

| 4А71А2У3 4А71В2У3 4А80А2У3 4А80В2У3 4А90L2У3 4А100S2У3 4А100L2У3 4А112М2У3 4А132М2У3 4А160S2У3 4А160М2У3 4А180S2У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,0 2,0 2,1 2,1 2,1 2,0 2,0 2,0 1,7 1,4 1,4 1,4 | 2,2 2,2 2,6 2,6 2,5 2,5 2,5 2,8 2,8 2,2 2,2 2,5 | ||

| Синхронная частота вращения 1500 об/мин | |||||||||

| АИР71В4У3 АИР80А4У3 АИР80В4У3 АИР90L4У3 АИР90S4У3 АИР100S4У3 АИР100L4У3 АИР112М4У3 АИР132М4У3 АИР160S4У3 АИР160М4У3 АИР180S4У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,2 2,2 2,2 2,1 2,0 2,0 2,0 2,0 2,0 1,9 1,9 1,7 |  2,2

2,2

2,2

2,2

2,2

2,2

2,5

2,5

2,7

2,9

2,9

2,4 2,2

2,2

2,2

2,2

2,2

2,2

2,5

2,5

2,7

2,9

2,9

2,4

| 4А71В4У3 4А80А4У3 4А80В4У3 4А90L4У3 4А100S4У3 4А100L4У3 4А112М4У3 4А132S4У3 4А132М4У3 4А160S4У3 4А160М4У3 4А180S4У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,0 2,0 2,0 2,1 2,0 2,0 2,0 2,2 2,2 1,4 1,4 1,4 | 2,2 2,2 2,2 2,4 2,4 2,4 2,2 3,0 3,0 2,3 2,3 2,3 | ||

| Синхронная частота вращения 1000 об/мин | |||||||||

| АИР80А6У3 АИР80В6У3 АИР90L6У3 АИР100L6У3 АИР112МА6У3 АИР112МВ6У3 АИР132S6У3 АИР132М6У3 АИР160S6У3 АИР160М6У3 АИР180М6У3 АИР200М6У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 1,8 1,6 |  2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,7

2,7

2,4

2,4 2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,7

2,7

2,4

2,4

| 4А80А6У3 4А80В6У3 4А90L6У3 4А100L6У3 4А112МАУ3 4А112МВУ3 4А132S6У3 4А132М6У3 4А160S6У3 4А160М6У3 4А180М6У3 4А200М6У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 1,2 1,2 1,2 1,3 | 2,2 2,2 2,2 2,2 2,5 2,5 2,5 2,5 2,0 2,0 2,0 2,4 | ||

| Синхронная частота вращения 750 об/мин | |||||||||

| АИР90LA8У3 АИР90LВ8У3 АИР100L8У3 АИР112МА8У3 АИР112МВ8У3 АИР132S8У3 АИР132М8У3 АИР160S8У3 АИР160М8У3 АИР180М8У3 АИР200М8У3 АИР200L8У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 1,6 1,6 1,6 1,6 1,8 1,8 1,8 1,8 1,6 1,6 1,6 1,6 |  1,7

1,7

1,7

2,2

2,2

2,2

2,2

2,4

2,4

2,2

2,3

2,3 1,7

1,7

1,7

2,2

2,2

2,2

2,2

2,4

2,4

2,2

2,3

2,3

| 4А90LA8У3 4А90В8У3 4А100L8У3 4А112МАУ3 4А112МВУ3 4А132S8У3 4А132М8У3 4А160S8У3 4А160М8У3 4А180М8У3 4А200М8У3 4А200L8У3 | 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 18,5 | 1,6 1,6 1,6 1,9 1,9 1,9 1,9 1,4 1,4 1,2 1,2 1,2 | 1,9 1,9 1,9 2,2 2,2 2,6 2,6 2,2 2,2 2,0 2,2 2,0 |

Примечание. Таблица приведена в сокращенном виде

1.3 Определяют общие передаточные числа приводов (учитывая возможность применения каждого из выбранных двигателей, при условии, что заданием не оговорено применение только одного из них):

,

,

где nдв – фактическая (асинхронная) частота вращения вала электродвигателя, мин-1;

ni – частота вращения выходного вала привода, мин-1.

1.4. Производят разбивку по ступеням одного или нескольких полученных значений uобщ так, чтобы выполнялось условие

,

,

где u1, u2, u3, un – передаточные числа отдельных передач, перечисленных в порядке от входного к выходному валу.

Если привод содержит одноступенчатые редукторы, а также передачи, не входящие в состав редукторов (открытые зубчатые, ременные и др.), то передаточное число для них принимают из диапазона рекомендуемых значений (см. табл. 1.1) так, чтобы соблюдалось условие  . При этом следует иметь в виду, что для ременных и цепных передач нежелательно назначать большие передаточные числа, чтобы избежать значительного увеличения их габаритов. Первоначально можно принимать u, равное 2,5; 2,8 или 3,15, но при этом желательно обеспечивать для зубчатых передач привода u, превышающие эти значения.

. При этом следует иметь в виду, что для ременных и цепных передач нежелательно назначать большие передаточные числа, чтобы избежать значительного увеличения их габаритов. Первоначально можно принимать u, равное 2,5; 2,8 или 3,15, но при этом желательно обеспечивать для зубчатых передач привода u, превышающие эти значения.

Для разбивки общего передаточного числа многоступенчатого редуктора обычно используют упрощенные эмпирические формулы (табл. 1.3), позволяющие получать приводы, близкие к оптимальным по габаритам, массе, стоимости, а также по условиям смазывания передач, особенно при картерной системе. Полученные величины округляются до ближайшего числа из ряда (ГОСТ 2144-76):

1; 1,12; 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0; 9,0; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0; 28,0; 31,5; 35,5; 40,0; 45,0; 50,0; 56,0; 63,0; 71,0; 80,0 (числа ряда приведены для интервала 1,0–80,0). Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при u £ 4,5 и более чем на 4% при u > 4,5. В нестандартных редукторах или открытых передачах допускается использовать нестандартные значения u.

Для приводов, в состав которых входят червячные передачи, после завершения разбивки uобщ находят число заходов червяка (табл. 1.4) и к. п. д. передачи (см. табл.1.1). Если принятое ранее значение к. п. д. червячной передачи существенно отличается от вновь полученного, то производят повторный расчет, начиная с п. 1.1.

Таблица 1.3

| Редуктор | Схема на рис.1.1 | Передаточные числа | uобщ |

| 1. Двухступенчатый цилиндрический: а) по развернутой схеме б) с раздвоенной быстроходной ступенью в) с раздвоенной тихоходной ступенью[3] г) по развернутой схеме (быстроход- ная ступень с эвольвентным зацеплением, тихоходная – с зацеплением Новикова) | а б в |  , ,

| 12,5-25 (7,1-40) |

| а |  , ,

| ||

| 2. Двухступенчатый цилиндрический соосный: а) обе ступени с внешним зацеплени- ем б) тихоходная ступень с внутренним зацеплением | г |  , ,

| 12,5-22,4 (7,1-40) |

| д |  , ,

| 12,5-20 (7,1-31,5) | |

| 3. Двухступенчатый коническо- цилиндрический | е |

, ,

| 12,5-20 (8-40) |

| 4. Двухступенчатый цилиндрическо-червячный | ж |  , ,

| 31,5-125 (16-200) |

| 5. Двухступенчатый червячно-цилиндрический | з |  , ,

| 50-300 |

| 6. Двухступенчатый червячный | – |  , ,

| 71-4000 |

| 7. Трехступенчатый цилиндрический | и |

, ,  , ,

, ,

| 31,5-160 (25-250) |

| 8. Трехступенчатый коническо-цилиндрический | к |

, ,

, ,

| 31,5-125 (20-200) |

Таблица 1.4

| Передаточное число червячной передачи | От 8 до 14 | Св. 14 до 30 | Св. 30 |

| Число заходов червяка z1 |

Закончив расчеты, исключают из дальнейшего рассмотрения те из электродвигателей, при использовании которых передаточные числа передач выйдут за пределы рекомендуемых значений (см. табл. 1.1). В обоснованных случаях могут быть исключены из рассмотрения также двигатели, при которых передаточные числа в приводах приближаются к крайним значениям рекомендуемого диапазона. Учитывают также, что более быстроходные двигатели имеют меньшую массу, стоимость и габариты. Отсутствие на ранней стадии проектирования достаточного числа объективных критериев при отборе одного из двигателей не всегда позволяет получить привод с наилучшими характеристиками. Для поиска оптимального варианта целесообразно использовать вычислительную технику.

Предварительная оценка данных (табл. 1.5) для привода, состоящего, например, из электродвигателя и коническо-цилиндрического редуктора (частота вращения выходного вала n3 = 120 об/мин), показывает, что варианты 1 и 4 неприемлемы, так как передаточные числа выходят за пределы рекомендуемых значений (см. табл. 1.1). Из вариантов 2 и 3 предпочтительнее вариант 2. Более быстроходный двигатель обычно позволяет получить привод с меньшими габаритами, массой и стоимостью. Для принятого варианта все или отдельные значения u округляются до стандартных значений (предельные отклонения не более 2,5 или 4% – п. 1.4). Заданием на проектирование могут быть установлены особые требования к округлению значений u и uобщ.

Таблица 1.5

| Вариант | Тип двигателя | Рдв, кВт | nдв  ,

об/мин ,

об/мин

| uобщ = = n1/n3 | u1 (кони- ческая передача) | u2 (цилинд- рическая передача) | Примечание | ||

| АИР112М2У3 | 7,5 |

| 24,1 |

| 5,3 | u1 >  = 4 = 4

| |||

| АИР132S4У3 | 7,5 |

| 12,0 | 3,6 | 3,3 | ||||

| АИР132М6У3 | 7,5 |

| 8,0 | 3,2 | 2,5 | ||||

| АИР160S8У3 | 7,5 |

| 6,1 | 2,9 |

| u2 <  = 2,5 = 2,5

|

1.5. Определяют частоты вращения валов, мин-1 для привода с выбранным электродвигателем: n1 = nдв; n2 = n1/u1; n3 = n2/u2 и т. д., где

n1, n2, n3 … ni – частоты вращения валов, перечисленных в порядке от входного к выходному валу привода, мин-1.

По полученным значениям частот вращения определяют угловые скорости, рад/с, каждого вала по формуле

.

.

1.6. Находят мощности, передаваемые каждым валом привода. Они могут быть определены по  с учетом потерь мощности во всех механизмах и устройствах, предшествующих данному валу:

с учетом потерь мощности во всех механизмах и устройствах, предшествующих данному валу:

,

,

где Рi – мощность на i-м валу, кВт;

– к. п. д. механизмов и устройств, предшествующих i-му валу.

– к. п. д. механизмов и устройств, предшествующих i-му валу.

1.7. Определяют крутящие (вращающие) моменты на валах привода, Н·м, по формулам (1.1) или (1.2):

, (1.1)

, (1.1)

где Р – мощность, передаваемая валом, кВт;

n – частота вращения этого вала, мин-1;

, (1.2)

, (1.2)

где Р – мощность, передаваемая валом, Вт;

w – угловая скорость этого вала, рад/с.

1.8. Определяют окружные скорости в зацеплении, м/с, по формуле  , где d – диаметр, мм; n – частота вращения, об/мин. У вновь проектируемого привода они могут быть предварительно определены для каждой передачи, м/с, по ориентировочным зависимостям [6; 7]:

, где d – диаметр, мм; n – частота вращения, об/мин. У вновь проектируемого привода они могут быть предварительно определены для каждой передачи, м/с, по ориентировочным зависимостям [6; 7]:

· для цилиндрических передач внешнего и внутреннего зацепления

, (1.3)

, (1.3)

· для передач с коническими зубчатыми колесами

. (1.4)

. (1.4)

В формулах (1.3) и (1.4):

n1 – частота вращения шестерни, об/мин;

Т2 – крутящий момент на колесе, Н·м;

u – передаточное число передачи [4];

сv – коэффициент, значения которого зависят от вида термической и химико-термической обработки (табл. 1.6);

yba– вспомогательный параметр[5];

vm – окружная скорость точек среднего делительного диаметра, м/с.

Таблица 1.6

| Передача | Термообработка поверхности | ||||

| У1(Н1) + + У2(Н2) | ТВЧ1 + У2; З1 + У2 | Ц1 + У2 | ТВЧ1 + ТВЧ2; З1 + З2 | Ц1 + Ц2 | |

| Значения коэффициента сv | |||||

| Цилиндрическая: прямозубая косозубая Коническая: прямозубая с круговыми зубьями |

Принятые сокращения: У – улучшение; Н – нормализация[6] ТВЧ – закалка поверхностная токами высокой частоты; З – закалка объемная; Ц – цементация. Индекс «1» относится к шестерне, «2» – к колесу.

Полученные значения v могут быть использованы при выборе формы зубьев (прямые и непрямые), степени точности (табл. 2.3) и предварительном определении диаметров заготовок зубчатых колес. Так, диаметр заготовки для шестерни и колеса, необходимый при последующем выборе материалов (табл. 2.1), легко получить из зависимости

, (1.5)

, (1.5)

где v, d, w – соответственно окружная скорость, м/с, диаметр, м, и угловая скорость, рад/с, шестерни или колеса.

Шестерни, мало отличающиеся по размерам от валов (делительный диаметр d меньше двух диаметров вала dв в месте ее посадки), чаще всего выполняют заодно с валом. Это обстоятельство учитывают при последующем выборе для валов-шестерен вида термической обработки, материала и способа изготовления. При наличии определенных значимых факторов

(сборка, экономические, технологические и др. факторы) вышеуказанное условие может не соблюдаться, и шестерня выполняется съемной, если сечение имеет достаточную прочность. Вал и шестерню рекомендуется изготавливать раздельно, если d > 2dв. Диаметр вала можно приближенно определить по формуле

, (1.6)

, (1.6)

где dв – мм; Р – передаваемая мощность, кВт; n – частота вращения, об/мин.

Выбор формы зубьев определяется преимущественно окружной скоростью. Прямозубые цилиндрические колеса применяют при невысоких окружных скоростях (чаще до 3 м/с). Однако во многих случаях, в том числе и при скоростях до 3 м/с, вместо прямозубых передач целесообразно применять косозубые, которые имеют с ними примерно одинаковую стоимость, но более высокую нагрузочную способность и плавность вращения, обеспечивают лучшие показатели по шуму и вибрация. У косозубых передач в определенных пределах легко изменять межосевое расстояние (не прибегая к использованию смещенных колес) за счет изменения угла наклона линии зуба b. Шевронные передачи используют при более высоких нагрузках.

Открытые цилиндрические передачи применяют при малых окружных скоростях (обычно до 1-2 м/с) и выполняют чаще прямозубыми. Точность их, как правило, не выше 9-8 степеней по ГОСТ 1643-81. Твердость поверхности зубьев обычно Н £ 350 НВ [7].

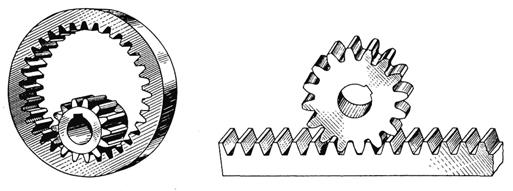

Передачи внутреннего зацепления (рис. 1.2, а) выполняются как прямозубыми, так и косозубыми. У этих передач по сравнению с передачами внешнего зацепления существенно уменьшаются габариты, повышается коэффициент перекрытия, контактная прочность, износостойкость, к. п. д. Недостатками являются низкая производительность при нарезании внутренних зубьев, сложность их контроля и, как правило, консольное расположение шестерен. Один из самых серьезных недостатков также – интерференция, т. е. наложение профилей зубьев шестерни и колеса, особенно при близких значениях z1 и z2, из-за того, что часть пространства оказывается одновременно занятой двумя взаимодействующими профилями. При нарезании зубчатых колес это приводит к подрезанию зубьев шестерни или срезанию части профиля головки колеса, а изготовленные колеса могут не собираться или заклиниваться при работе. По этим и другим причинам значения z1 и z2 не всегда можно принимать произвольно (см. п. 4.1.8). Так, например, у несмещенных прямозубых передач внутреннего зацепления (  = 1, a = 20°) при шестерне с минимальным числом зубьев z = zmin = 17 исключается подрезание зубьев и заклинивание только в том случае, если колесо имеет число зубьев z2 = ¥ [9, с. 197]. При этом колесо превращается в рейку, а передача – в реечную передачу (рис. 1.2, б). При z1 > 17 интерференция у таких реечных передач не наблюдается как в станочном, так и в рабочем зацеплении.

= 1, a = 20°) при шестерне с минимальным числом зубьев z = zmin = 17 исключается подрезание зубьев и заклинивание только в том случае, если колесо имеет число зубьев z2 = ¥ [9, с. 197]. При этом колесо превращается в рейку, а передача – в реечную передачу (рис. 1.2, б). При z1 > 17 интерференция у таких реечных передач не наблюдается как в станочном, так и в рабочем зацеплении.

а б

Рис 1.2. Зубчатые передачи:

а – внутреннего зацепления; б – зубчато-реечная передача

Реечные передачи занимают промежуточное положение между передачами внешнего и внутреннего зацепления. Используются в подъемниках, механизмах подач и управления технологического оборудования, реечно-зубчатых домкратах и других устройствах.

Прямозубые конические передачи с нешлифованными зубьями применяют при скоростях до 3 м/с, а со шлифованными – до 8-10 м/с. Конические колеса с круговыми нешлифованными зубьями используют при скоростях до 11 м/с, а со шлифованными – до 35 м/с. Предпочтительными для применения являются передачи с круговыми зубьями.

Ориентировочные значения предельных окружных скоростей для цилиндрических и конических силовых передач с прямыми и непрямыми зубьями приведены в табл. 2.3. С учетом изложенного выбор формы зубьев зубчатых колес может быть предварительно осуществлен уже на данной стадии расчета.

После завершения кинематических расчетов необходимо вычертить кинематическую схему привода и эскиз двигателя с основными размерами [2-5].

Дата добавления: 2015-07-22; просмотров: 4749;